- •1. Организация поточного производства и современные тенденции поточных линий

- •2. Эффективность организационно-производственных систем

- •2.1. Модель организации производства, ее сущность, цели, структура

- •2.2. Этапы организационной подготовки производства в химической отрасли и их содержание

- •2.3. Закономерности организации производства на предприятиях химической отрасли

- •2.4. Показатели эффективности организации производства

- •Список литературы

Министерство образования и науки Российской Федерации

Государственное образовательное учреждение высшего профессионального образования

«Волгоградский государственный технический университет»

Контрольная работа

Дисциплина: Организация производства на предприятии

Тема:

Выполнил:

Проверила:

Волгоград 201 г.

Содержание

1. Организация поточного производства и современные тенденции поточных линий 3

2. Эффективность организационно-производственных систем 14

2.1. Модель организации производства, ее сущность, цели, структура 14

2.2. Этапы организационной подготовки производства в химической отрасли и их содержание 21

2.3. Закономерности организации производства на предприятиях химической отрасли 26

2.4. Показатели эффективности организации производства 29

Список литературы 44

1. Организация поточного производства и современные тенденции поточных линий

В зависимости от особенностей производственных процессов и типа производства применяется определенный метод организации производства.

Метод организации производства — это способ осуществления производственного процесса, представляющий собой совокупность средств и приемов его реализации и характеризующийся рядом признаков, главными из которых являются взаимосвязь последовательности выполнения операций технологического процесса с порядком размещения оборудования и степень непрерывности производственного процесса.

Существуют три метода организации производства: 1) непоточный (единичный); 2) поточный; 3) автоматизированный.1

Из всех методов организации производства наиболее совершенным по своей четкости и законченности является поточный, при котором предмет труда в процессе обработки следует по установленному кратчайшему маршруту с заранее фиксированным темпом.

Важнейшим условием поточной организации производства является устойчивая концентрация в одном производственном звене значительных масштабов выпуска однородной или конструктивно-технологически сходной продукции.

В массовом производстве, характеризующемся устойчивым выпуском однородной продукции, поток является основным методом его организации. Применяется он и при крупно- и среднесерийном выпуске продукции, особенно на участках, где выпускаются узлы и детали широкого применения. При единичном производстве используются элементы поточного производства для изготовления унифицированных деталей и узлов.

Поточная организация производства характеризуется следующими признаками:

1) разделение производственного процесса на отдельные операции и длительное их закрепление за определенным рабочим местом;

2) специализация каждого рабочего места на выполнении определенной операции с постоянным закреплением одного или ограниченного количества технологически сходных предметов труда;

3) согласованное и ритмичное выполнение всех операций на основе единого расчетного такта (ритма) поточной линии;

4) размещение рабочих мест в строгом соответствии с последова-тельностью технологического процесса;

5) передача обрабатываемых деталей с операции на операцию с минимальным перерывом и при помощи специальных транспортных устройств.

В поточном производстве наиболее полно выражены основные принципы высокоэффективной организации производственного процесса и в первую очередь принципы прямоточности, непрерывности и ритмичности.

Основным звеном поточного производства является поточная линия, т.е. совокупность специализированных рабочих мест, расположенных согласно технологическому процессу и выполняющих определенную его часть.

В зависимости от уровня специализации производства, объема и характера выпуска продукции, применяемой техники и технологии поточные линии классифицируются по ряду признаков.2

По номенклатуре обрабатываемых изделий выделяют:

- постоянно-поточные однопредметные линии, за которыми закрепляется на длительное время обработка или сборка одного наименования продукции, что возможно в условиях массового производства;

- постоянно-поточные многопредметные линии, на которых ведется обработка нескольких наименований изделий, сходных в конструктивном и технологическом отношении без переналадки оборудования; такие линии применяются, когда трудоемкость работ по одному наименованию изделия недостаточна для полной загрузки рабочих мест (серийное производство);

По методу обработки закрепленных предметов различают:

- переменно-поточные линии, создаваемые для поочередной обработки нескольких наименований деталей (изделий), имеющих сходные технологические маршруты; при переходе от изготовления одной детали к изготовлению другой проводится переналадка оборудования поточной линии; сроки запуска в производство изготовляемой продукции регулируются стандартными графиками; применяется в серийном производстве;

- групповые поточные линии, на которых обрабатывается или собирается по типовым технологическим процессам на одном и том же оборудовании значительная номенклатура продукции, близкой по формам предмета труда, имеющей общий технологический маршрут, с использованием групповой оснастки, но без переналадки оборудования.

На основе специальной классификации подбирается группа деталей, имеющих конструктивную и технологическую общность. Создается условная деталь, которая включает особенности деталей, включенных в данную группу, и для нее разрабатывается единый групповой технологический процесс, определяется набор инструмента и специальных приспособлений, обеспечивающих обработку всех деталей группы.

По степени непрерывности производства выделяют:

- непрерывные поточные линии, являются наиболее современной формой поточного производства; на ней продолжительность каждой операции равна или кратная такту; предметы труда с одной операции на другую перемещаются поштучно и без пролеживания, применяется параллельный метод движения предметов труда; они обеспечивают строгую ритмичность и наиболее короткую длительность производственного цикла; широко применяются при сборке часов, тракторов, приборов, автомобилей;

- прерывные (прямоточные) линии, они не имеют четкой синхронизации всех операций; на отдельных, более трудоемких операциях образуется оборотный задел, для обработки которого привлекаются дополнительные рабочие места; работа ведется партиями по стандартному графику; применяются прямоточные линии при обработке трудоемких деталей на разнотипном оборудовании в механических цехах и при серийном типе производства.

По способу поддержания такта различают: линии с регламентированным тактом, на которых изделия (детали) передаются с одной операции на другую через точно фиксированное время, что характерно для непрерывно-поточных линий; при свободном ритме детали на последующую операцию передаются по мере готовности, возможны отклонения от расчетного такта;

По охвату производства выделяют: поточные, участковые, цеховые, межцеховые, сквозные. Для поточных линий характерно применение специальных транспортных устройств, которые выполняют функцию не только перемещения предметов труда с одного рабочего места на другое, но часто и поддержания такта работы поточной линии. Выбор вида транспортных устройств зависит от вида поточной линии, особенностей конструкции предмета труда и технологического процесса.

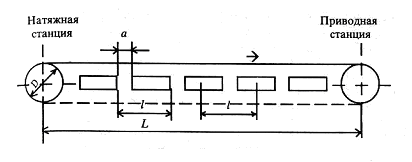

Рис. 1. Схема поточной линии (конвейера):

l-шаг конвейера; а – расстояние между двумя смежными рабочими местами; L – длина конвейера; D – диаметр барабана (зубчатой передачи).

Конвейеры — приводные транспортные устройства, которые не только перемещают предметы труда с одной операции на другую, но и регулируют такт потока (рис. 1).

По конструктивным признакам различают ленточные и цепные (пластинчатые, скребковые, ковшовые, подвесные и др.) конвейеры.

В зависимости от характера движения конвейеры бывают с непрерывным и прерывным (пульсирующим) движением. При непрерывном движении конвейера все операции выполняются одновременно с перемещением предметов труда. На пульсирующих конвейерах операция выполняется в период его неподвижности.

При наличии на поточной линии параллельных рабочих мест, выполняющих одинаковые операции, применяются распределительные конвейеры с адресованием предметов труда. Для этого каретки, тележки, где находятся предметы труда, нумеруются. За каждым рабочим местом закрепляется определенная последовательность их номеров для обработки предметов труда. Широко используются в пошивочных цехах обувных предприятий, а также в машиностроении на технологических потоках.

В механосборочных цехах машиностроительных предприятий массового производства находят применение толкающие автоматические конвейеры с программным управлением для адресования изделий на рабочие места.

Таким образом, действующие в комплексе и синхронно с другими рабочими машинами конвейеры позволяют регламентировать движение изделий на линии путем соблюдения установленного такта (ритма). Они обеспечивают параллельное выполнение операций, снижают длительность производственного цикла, повышают производительность труда.

Организация поточного производства предусматривает проведение ряда организационно-технических мероприятий и расчета показателей работы линии. Высокие требования предъявляются к выбору и размещению оборудования, качеству и точности оснастки, качеству материалов, отработанности конструкции и прогрессивности технологических процессов, обслуживанию основного производства, планированию и учету. Конструкция изделий должна быть отработана, стабильна, с широким применением стандартных и унифицированных деталей и узлов. Большое значение имеет технологичность конструкции, обеспечивающая минимальную трудоемкость и себестоимость ее изготовления, минимальную материалоемкость; конструкция изделия должна быть разработана на принципе взаимозаменяемости деталей и узлов; высокое качество конструкции должно способствовать ее устойчивости.

Разрабатываемая технология должна обеспечивать применение высокопроизводительного специального оборудования и прогрессивных методов обработки, взаимозаменяемость деталей и узлов, специализацию рабочих мест. Важным вопросом технологической подготовки является синхронизация операций, т.е. обеспечение равенства или кратности времени операций такту поточной линии.

Различают предварительную синхронизацию операций, проводимую в период проектирования поточной линии, и окончательную, которая осуществляется в период отладки и освоения поточной линии. Синхронизация операций достигается путем внедрения более прогрессивной технологии; подбора специального оборудования или оснастки, сокращающих длительность операций; укрупнения мелких и разделения продолжительных операций; введения параллельных рабочих мест; изменения режимов работы оборудования. Четкая синхронизация операций обеспечивает ритмичную работу линий.

В зависимости от числа рабочих мест на линии, применяемых транспортных устройств, площади участка, цеха планировка линии может быть с прямолинейным, двухрядным, зигзагообразным, кольцевым расположением рабочих мест.

При проектировании поточной линии производят расчет ряда показателей ее работы. Исходным показателем является такт r поточной линии — интервал времени, через который периодически производится выпуск определенной продукции. В общем виде его величина определяется по формуле:3

R = Ф / А, (1)

где Ф — плановый фонд времени работы линии за расчетный период (смена, сутки, месяц, год) с учетом регламентированных перерывов, мин или ч; А — объем выпуска продукций за тот же период, шт.

Число рабочих мест пр.м на i-й операции определяется отношением длительности операции ti к такту r:

пр.м = ti / r, (2)

Общая численность рабочих, занятых на поточной линии, равна количеству рабочих, занятых на каждой операции. Затем определяют шаг конвейера l — расстояние между центрами двух смежных рабочих мест. Его величина зависит от габарита обрабатываемой (собираемой) продукции.

Важным показателем работы поточной линии является скорость движения конвейера V. Для непрерывно-поточной линии она определяется делением шага конвейера на такт, т.е. расстояние, равное шагу, конвейер проходит за время, равное такту.

Для определения общей длины конвейера необходимо знать количество изделий, одновременно находящихся на конвейере К, которое равно длительности цикла Д изготовления деталей, деленное на величину такта:

К = nр.м или К = Д / r, (3)

Общая длина конвейера L равна количеству деталей, находящихся на конвейере, умноженному на его шаг l:

L = l ∙ nр.м + а. (4)

Эффективность работы поточных линий в значительной степени зависит от уровня организации работы. Тесная взаимозависимость рабочих мест на поточной линии требует высокой технологической и трудовой дисциплины, четкой организации обслуживания и обеспечения рабочих мест.

Дальнейшим развитием поточного производства является его автоматизация, в которой сочетаются непрерывность производственных процессов с автоматическим выполнением. Автоматизация производства в машиностроении и радиоэлектронном приборостроении развивается в направлении создания автоматических станков и агрегатов, автоматических поточных линий, автоматических участков, цехов и даже заводов.

Степень автоматизации производственных процессов может быть различной. При частичной автоматизации часть функций по управлению оборудования автоматизирована, а часть - выполняется рабочими-операторами (полуавтоматические комплексы). При комплексной автоматизации все функции управления автоматизированы, рабочие только налаживают технику и контролируют ее работу (автоматические комплексы).

При комплексной автоматизации производственных процессов должна применяться такая система автоматических машин, при которой процесс превращения исходного материала в готовый продукт происходит от начала до конца без физического вмешательства человека. Для этого требуется автоматизация не только технологических, но и всех вспомогательных и обслуживающих операций.

Комплексная автоматизация производственных процессов является главным направлением технического прогресса, обеспечивающим дальнейший рост производительности труда, снижение себестоимости и улучшение качества продукции. Этапы развития автоматизации производства определяются развитием средств производства, электронно-вычислительной техники, научных методов технологии и организации производства.

На первом этапе были созданы автоматические линии с жесткой кинематической связью. Для второго этапа развития автоматизации характерно появление электронно-программного управления: были созданы станки с ЧПУ, обрабатывающие центры и автоматические линии, содержащие в качестве компонента оборудование с программным управлением.

Переходом к третьему этапу развития автоматизации послужили новые возможности ЧПУ, основанные на применении микропроцессорной техники, что позволило создавать принципиально новую систему машин, в которой сочетались бы высокая производительность автоматических линий -с требованиями гибкости производственного процесса. Более высокий уровень автоматизации характеризуется созданием автоматических заводов будущего, оснащенных оборудованием с искусственным интеллектом. Типичным примером комплексной автоматизации является автоматическая линия (АЛ).

Автоматическая линия - это система согласованно работающих и автоматически управляемых станков (агрегатов), транспортных средств и контрольных механизмов, размещенных по ходу технологического процесса, с помощью которых обрабатываются детали или собираются изделия по заранее заданному технологическому процессу в строго определенное время (такт АЛ).

На поточных линиях на основе применения специальных датчиков широко применяется автоматизированная система учета готовой продукции, что дает возможность не только учитывать объем, но и осуществлять оперативное регулирование производства. На ряде предприятий результаты учета отражаются на световом табло, где показываются плановая величина и фактический выпуск поточной линии с начала смены. Таким образом, коллектив, занятый на поточной линии, видит результаты своего труда.

Применение высокопроизводительного специального оборудования, инструмента и оснастки, специализация рабочих мест, использование прогрессивной технологии и оптимальных режимов работы оборудования снижают трудоемкость выпускаемой продукции. Рациональная система обслуживания рабочих мест, отсутствие или сведение к минимуму простоев из-за переналадки оборудования, четкий режим работы поточных линий обеспечивают наиболее полное использование рабочего времени, рост производительности труда.

При поточной организации производства сокращаются все элементы длительности производственного цикла, в частности технологического − за счет роста производительности труда, транспортного − за счет расположения рабочих мест по ходу технологии, отсутствия межоперационного пролеживания полуфабрикатов, применения параллельного сочетания операций, совмещения технологических, транспортных и контрольных операций, применения высокопроизводительных транспортных устройств. Уменьшение длительности производственного цикла приводит и к сокращению заделов, величины оборотных средств и ускорению их оборачиваемости.

Тщательная разработка технологического процесса и его устойчивость обеспечивают приобретение рабочими производственных навыков, что создает условия для выпуска продукции запланированного качества и сокращения брака. Рациональные планировка и использование оборудования приводят к увеличению выпуска продукции и улучшают фондоотдачу.

В результате рационального выбора основных материалов, установления их оптимальных размеров, допусков и припусков, применения эффективных методов централизованного раскроя и использования отходов обеспечивается снижение их затрат.

Все эти факторы в конечном итоге приводят к снижению себестоимости выпускаемой продукции, росту прибыли и рентабельности производства, быстрой окупаемости затрат, связанных с организацией поточного производства.

Использование достижений научно-технического прогресса при организации поточного производства позволяет значительно расширить его применение. Включение в поточную линию сборочных, сварочных автоматов, установок токов высокой частоты, литейных агрегатов, автоматов по контролю качества, загрузки станков, применение более совершенных транспортных устройств создают предпосылки для ликвидации разрывов в производстве между отдельными поточными линиями, цехами и перехода к сквозному потоку от запуска сырья, материалов в производство до получения готовой продукции.

Важнейшими предпосылками эффективности поточной организации производства являются стабильность на длительное время номенклатуры и значительные масштабы выпускаемой продукции, специализация рабочих мест и расположение их по ходу технологического процесса. В то же время узкая специализация рабочих мест, их длительное закрепление за определенным рабочим, жесткая регламентация трудовой деятельности приводят к однообразию труда, снижают содержательность работы. Организация поточного производства должна иметь производственные условия, что требует разработки и применения более совершенных форм его организации.

Увеличение содержательности труда рабочих обеспечивается путем укрупнения операций, отказа от жесткого закрепления рабочего за одной операцией, перевода рабочих на смежные операции, кроме основных, контрольных и наладочных. Путем создания межоперационных заделов рабочие могут самостоятельно выбирать ритм своей работы.

Таким образом, развитие новых форм поточного производства позволяет эффективно применять его с учетом современных требований научно-технического прогресса.