- •1 6. По данным заводского технического проекта приняли состав продуктов разложения и занесли в таблицу.

- •1. С сырьем из печи при температуре 500с, рассчитали по формуле:

- •2. С регенерированным катализатором при температуре 630с, рассчитали по формуле:

- •5. С выходящим контактным газом из реактора при температуре 540с, рассчитали по формуле:

- •4.3.4.2 Расчет и подбор трубчатой печи позиции тп3

- •Определили допускаемое напряжение при гидравлических испытаниях по формуле:

- •Пробное давление гидростатического испытания определили по формуле согласно (3.С.9):

- •4.4.2.2 Расчет стенки обечайки и днища на прочность

4 Технологический расчет

Технологический расчет

4.1 Материальный баланс

Целью расчета материального баланса является определение количества перерабатываемого и полученного материалов.

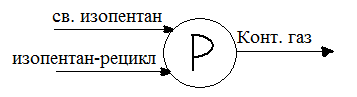

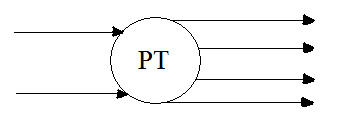

Схема материальных потоков:

Исходные данные:

Производительность установки по изопентану, т/г 320000

Технологические потери, % 2,5

Выход суммы изоамиленов + изопрен на пропущенный изопентан, % масс 29

Выход суммы изоамиленов + изопрен на разложенный изопентан, % масс 73

Уравнение реакции:

i-C5 H12 → i-C5H10

Побочные реакции:

1) Изомеризация изопентана

i-C5 H12 → n-C5H12

2) Скелетная изомеризация изоамиленов

i-C5 H10 → n-C5H10

3) Дегидрирование н-амиленов

n-C5 H10 → n-C5H8 + H2

4) Димеризация изопрена

2 i-C5 H10 →C10H16

Состав исходного сырья, % масс:

- сумма у/в С2-С4 0,8

- изопентан 97,5

- н-пентан 1,5

- сумма у/в С6

и выше

0,2

сумма у/в С6

и выше

0,2

С5св = 97,5 + 1,5 = 99 %масс.

Состав изопентана – рецикла, % масс:

- у/в С4 0,8

- изопентан 93,1

- изоамилен 4,1

- н-пентан 1,6

- амилен 0,4

С5рец = 93,1 + 4,1 + 1,6 = 99,2 %масс.

Состав контактного газа, % масс:

- Н2 3,6

- N2 2,5

- CO 0,3 – 1,0

- C в СО2 1,3

- СН4 3,1

- С2Н6 2,5

- С3Н8 2,0

- С4Н10 4,2

- н-С5Н8 3,1

- i-C5H8 5,6

- н-С5Н10 2,5

- i-C5H10 67,6

- н-С5Н12 1,0 – 3,0

- i-C5Н12 53,5 – 60,0

- С6Н14 3,3

1. Количество капитальных ремонтов в году, Пкр, определили по формуле:

Пкр = Ткал / Тц.к., (4.1)

где Ткал – количество дней в году, дн.(365 дн.);

Тц.к.

– пробег между капитальными ремонтами,

дн.(357 дн.).

Тц.к.

– пробег между капитальными ремонтами,

дн.(357 дн.).

Пкр = 365 / 357 = 1,02

2. Количество текущих ремонтов в году, Пт.р., определили по формуле:

Пт.р. = Ткал / Тц.т. – Пк.р., (4.2)

где Ткал – количество дней в году, дн.(365 дн.);

Тц.к – пробег между текущими ремонтами, дн.(207 дн.);

Пк.р. – количество капитальных ремонтов в году.

Пт.р. = 365 / 207 – 1,02 = 0,74

3. Общее время затрат на ремонты, Трем, ч/год, определили по формуле:

Трем = Пк.р. tк.р + Пт.р. tт.р, (4.3)

где tк.р – время, затрачиваемое на капитальный ремонт, ч (120 ч.);

tт.р – время, затрачиваемое на текущий ремонт, ч (240 ч.).

Трем = 1,02 120 + 0,74 240 = 300,06 ч/год

4. Эффективное время работы установки, Тэф, ч., определили по формуле:

Тэф = Ткал – Трем, (4.4)

Тэф = 365 24 – 300,06 = 8459,94 ч/год

5. Годовую производительность установки по готовому изоамилену определили по формуле:

Пизоам. = Пизопент. В (4.5)

Пизоам. = 320000 0,29 = 92800 т/год

6 .

Часовую производительность установки,

N,

кг/ч, по готовому изоамилену определили

по формуле:

.

Часовую производительность установки,

N,

кг/ч, по готовому изоамилену определили

по формуле:

N = 92800 1000 / Тэф, (4.6)

N = 92800 1000 / 8459,94 = 10969,34 кг/ч

7. Содержание сумм изоамиленов + изопрен на пропущенный изопентан не менее 29 % масс, на разложенный изопентан не менее 73 % масс. Найдем общую конверсию, К, % :

![]()

100 = 39,73 %

100 = 39,73 %

8. Количество свежей изопентановой фракции, Gсв, кг/ч, нашли по формуле:

Gсв = а Gч, (4.7)

где Gч – часовая производительность, кг/ч;

а – расходный коэффициент по изопентану с учетом производственных потерь, определенный по формуле:

а = ас (1 + П/100), (4.8)

где П – производственные потери, % (2,5%);

ас – расходный коэффициент изопентана с учетом селективности, который определили по формуле:

ас = астех / С, (4.9)

где С – селективность, выход целевого продукта в расчете на разложенное сырье, % масс;

астех

- стехиометрический

коэффициент изопентана на 1 т изоамилена,

который нашли по формуле:

астех

- стехиометрический

коэффициент изопентана на 1 т изоамилена,

который нашли по формуле:

астех = М(i-C5 H12) / М(i-C5H10), (4.10)

где М(i-C5 H12) – молярная масса изопентана, г/моль (72 г/моль);

М(i-C5H10) - молярная масса изоамилена, г/моль (70 г/моль).

астех = 72 / 70 = 1,03,

ас = 1,03 / 0,73 = 1,4,

а = 1,4 (1 + 2,5 / 100) = 1,44,

Gсв = 1,44 10969,34 = 15795,85 кг/ч.

9. Определили общую загрузку реактора, Gз, кг/ч, по фракции С5 по формуле:

Gз = Gсв 100 / К, (4.11)

где К – степень конверсии, %.

Gз = 15795,85 100 / 39,73 = 39757,99 кг/ч

10. Определили количество рециркулирующей фракции С5, Gрец, кг/ч, по формуле:

Gрец = G3 – Gсв, (4.12)

Gрец = 39757,99 - 15795,85 = 23962,14 кг/ч

11. Определили количество технической свежей фракции С5,Gтсв, кг/ч, зная содержание изопентана в изопентановой фракции по формуле:

Gтсв = Gсв 100 / С5св, (4.13)

г де

С5св

– сумма свежей фракции С5,%

масс.

де

С5св

– сумма свежей фракции С5,%

масс.

Gтсв = 15795,85 100 / 99 = 15955,4 кг/ч.

Таблица 4.1 – Состав технической свежей изопентановой фракции

-

Компоненты

% масс

кг/ч

изопентан

у/в С4

н-пентан

у/в С6

97,5

0,8

1,5

0,2

15556,52

127,64

239,33

31,91

Итог:

100

15955,4

15955,4кг/ч

100%

15955,4кг/ч

100%

х 97,5 %

х = 15955,4 97,5 / 100 = 15556,52 кг/ч

12. Определили количество рециркулирующей изопентановой фракции, Gтрец, кг/ч, по формуле:

Gтрец = Gрец 100 / С5рец, (4.14)

где С5рец – сумма рециркулирующей фракции С5, % масс;

Gтрец = 23962,14 100 / 99,2 = 24155,38 кг/ч

Таблица 4.2 - Состав технической рециркулирующей изопентановой фракции

Компоненты |

% масс |

кг/ч |

у/в С4 изопентан изоамилен н-пентан амилен |

0,8 93,1 4,1 1,6 0,4 |

193,24 22488,66 990,37 386,49 96,62 |

Итог: |

100 |

24155,38 |

24155,38 кг/ч 100%

х 0,8 %

х = 22645,7

0,8 / 100 = 193,24 кг/ч.

= 22645,7

0,8 / 100 = 193,24 кг/ч.

13. Загрузку реактора определили как сумму количеств каждого компонента свежей и рециркулирующей фракции.

40110,78 кг/ч 100%

38045,18 кг/ч х

х = 38045,18 100 / 40110,78 = 94,85%.

Таблица 4.3 – Состав изопентановой фракции загружаемой в реактор

Компоненты |

% масс |

кг/ч |

изопентан у/в С4 н-пентан у/в С6 изоамилен амилен |

94,85 0,8 1,56 0,08 2,47 0,24 |

38045,07 320,89 625,73 32,09 990,73 96,27 |

Итог: |

100 |

40110,78 |

14. По опытным данным задаемся конверсией компонентов С5:

изоамилен i-C5H10 – 100%

изопентан i-C5H12 – 44%

н-пентан nC5H12 – 40%

15. Определили количество компонентов С5, кг/ч, подвергшихся конверсии в реакторе по формулам:

Разложилось: Сх3 Кх = Схпр ; (4.15)

Не разложилось: Сх3 - Схпр. (4.16)

Таблица 4.4 – Состав компонентов процесса дегидрирования

Компоненты |

Разложилось |

Не разложилось |

изоамилен i-C5H10 изопентан i-C5H12 н-пентан nC5H12 |

990,74 16739,83 250,28 |

0 21305,24 375,44 |

Итог: |

17950,85 |

21680,68 |

1 6. По данным заводского технического проекта приняли состав продуктов разложения и занесли в таблицу.

Таблица 4.5 – Состав и количество продуктов дегидрирования

Компоненты |

% масс |

кг/ч |

Н2 СН4 С2Н6 С3Н8 С4Н10 n C5H8 i-C5H8 n-C5H10 i-C5H10 С6Н14 С в СО2 Кокс |

3,6 3,1 2,5 2,0 4,2 3,1 5,6 2,5 67,6 3,3 1,3 1,2 |

647,31 557,41 449,52 359,62 755,19 557,41 1006,93 449,52 12155,06 593,37 233,75 215,76 |

Итог: |

100 |

1798,85 |

17980,85 кг/ч 100%

х 3,6 %

х = 17980,85 3,6 / 100 = 647,31 кг/ч.

17. Для определения количества контактного газа рассчитали количество азота, подаваемого в десорбер реактора по формуле:

GN2 = G3Т N2 / 100, (4.17)

GN2 = 40110,78 2,5 / 100 = 1002,77 кг/ч.

18. Количество диоксида углерода рассчитали по формуле:

GСО2 = GC в СО2 МСО2 / МС, (4.18)

GСО2 = 233,75 44 / 12 = 857,08 кг/ч.

Т аблица

4.6 - Материальный баланс процесса

дегидрирования

аблица

4.6 - Материальный баланс процесса

дегидрирования

Компонент |

Загрузка |

Не разложилось |

Продукты разложений |

Выходящие продукты |

Контактный газ |

Н2 |

- |

- |

647,31 |

647,31 |

647,31 |

СН4 |

- |

- |

557,41 |

557,41 |

557,41 |

С2Н6 |

- |

- |

449,52 |

449,52 |

449,52 |

С3Н8 |

- |

- |

359,62 |

359,62 |

359,62 |

С4Н10 |

320,89 |

320,89 |

755,19 |

1076,08 |

1076,08 |

n C5H8 |

- |

- |

557,41 |

557,41 |

557,41 |

i-C5H8 |

- |

- |

1006,93 |

1006,93 |

1006,93 |

n-C5H10 |

96,27 |

96,27 |

449,52 |

545,79 |

545,79 |

i-C5H10 |

990,73 |

0 |

12155,06 |

12155,06 |

12155,06 |

n-C5H12 |

625,73 |

375,44 |

- |

375,44 |

375,44 |

i-C5H12 |

38045,07 |

21305,24 |

- |

21305,24 |

21305,24 |

у/в С6 |

32,09 |

32,09 |

593,37 |

625,46 |

625,46 |

СО2 |

- |

- |

- |

- |

857,08 |

N2 |

- |

- |

- |

- |

1002,77 |

C в СО2 |

- |

- |

233,75 |

233,75 |

- |

Кокс |

- |

- |

215,76 |

215,76 |

- |

Итог: |

40110,78 |

22129,93 |

17980,85 |

40110,78 |

41521,12 |

Таблица 4.7 – Сводный материальный баланс процесса дегидрирования

Приход |

Расход |

||||

Наименование компонентов |

кг/ч |

кг/т |

Наименование компонентов |

кг/ч |

кг/т |

Изопентановая фракция, в т.ч. |

15955,4 |

1,419 |

Контактный газ, в т.ч. |

40110,78 |

3,568 |

у/в С4 изопентан н-пентан у/в С6 |

127,64 15556,52 239,33 31,91 |

0,011 1,384 0,021 0,003 |

Н2 СН4 С2Н6 С3Н8 С4Н10 n C5H8 i-C5H8 n-C5H10 i-C5H10 n-C5H12 i-C5H12 у/в С6 С в СО2 Кокс |

647,31 557,41 449,52 359,62 1076,08 557,41 1006,93 545,79 12155,06 375,44 21305,24 625,46 233,75 215,76 |

0,058 0,049 0,040 0,032 0,096 0,049 0,090 0,048 1,082 0,033 1,895 0,056 0,021 0,019 |

Фракия изопентана-рецикла, в т.ч. |

24155,38 |

2,149 |

|||

у/в С4 изопентан изоамилен н-пентан амилен

|

193,24 22488,66 990,37 386,49 96,62 |

0,017 2,001 0,088 0,034 0,009 |

|||

Итого: |

40110,78 |

3,568 |

Итого: |

40110,78 |

3,568 |

1 9.

Коэффициент пересчёта рассчитали по

формуле:

9.

Коэффициент пересчёта рассчитали по

формуле:

Кпер.

=

,

(4.19)

,

(4.19)

Кпер.

=

4.2 Теплотехнические расчеты

Режим работы реактора:

1. Температура катализатора на входе в реактор, С 630

2. Температура катализатора на выходе из реактора, С 560

3. Температура сырья на входе в реактор, С 500

4. Температура контактного газа на выходе из реактора, С 540

С

Q3

Q1

Q2

Qпот

Q5

Q4

Уравнение теплового баланса:

Q1 + Q2 = Q3 + Q4 + Q5 + Qпот, (4.20)

где Q1 – тепло, приходящее с изопентановой фракцией, кВт;

Q2 – тепло, приходящее с регенерированным катализатором, кВт;

Q3 – тепло, уходящее с отработанным катализатором, кВт;

Q4 – количество тепла, уходящего с контактным газом, кВт;

Q5 – количество тепла эндотермической реакции, кВт;

Qпот – потери тепла, кВт.

П риход

тепла:

риход

тепла: