- •А.С. Синицына

- •Введение

- •1. Общая цель:

- •Повышение качества транспортного обслуживания и

- •Конкурентоспособности на основе применения логистических

- •Принципов

- •2. Локальные цели:

- •1.2. Обобщенный алгоритм решения задачи параметризации контейнерного терминала

- •2. Построение экономико-математической модели

- •2.1. Постановка задачи

- •2.2. Определение множества критериев оптимальности

- •2.3. Формирование множества оптимизируемых технико-технологических параметров контейнерного терминала и их допустимых значений

- •3. Разработка алгоритма решения многокритериальной задачи

- •3.1. Метод «основного критерия»

- •3.2. Пример определения технико-технологических параметров контейнерного терминала по «основному критерию»

- •3.3. Метод поиска идеальной точки

- •4. Управление запасами в логистической системе

- •Исходные данные для расчета

- •5. Темы и содержание индивидуальных заданий

- •Рекомендуемые нормативы для расчета площадей складов

- •Основные характеристики крупнотоннажных контейнеров

- •Основные параметры железнодорожных платформ, используемых для

- •Нормативно-справочная информация для расчета критерия

- •Нормы амортизационных отчислений

- •Характеристика автомобилей для перевозки крупнотоннажных контейнеров

- •Седельные тягачи отечественного и импортного производства

- •Полуприцепы – контейнеровозы

- •Результаты расчетов

- •Список литературы

- •Содержание

- •Анна Сергеевна синицына определение параметров контейнерного терминала как элемента логистической транспортной цепи

- •127994, Москва, ул. Образцова, 15. Типография мииТа

3. Разработка алгоритма решения многокритериальной задачи

3.1. Метод «основного критерия»

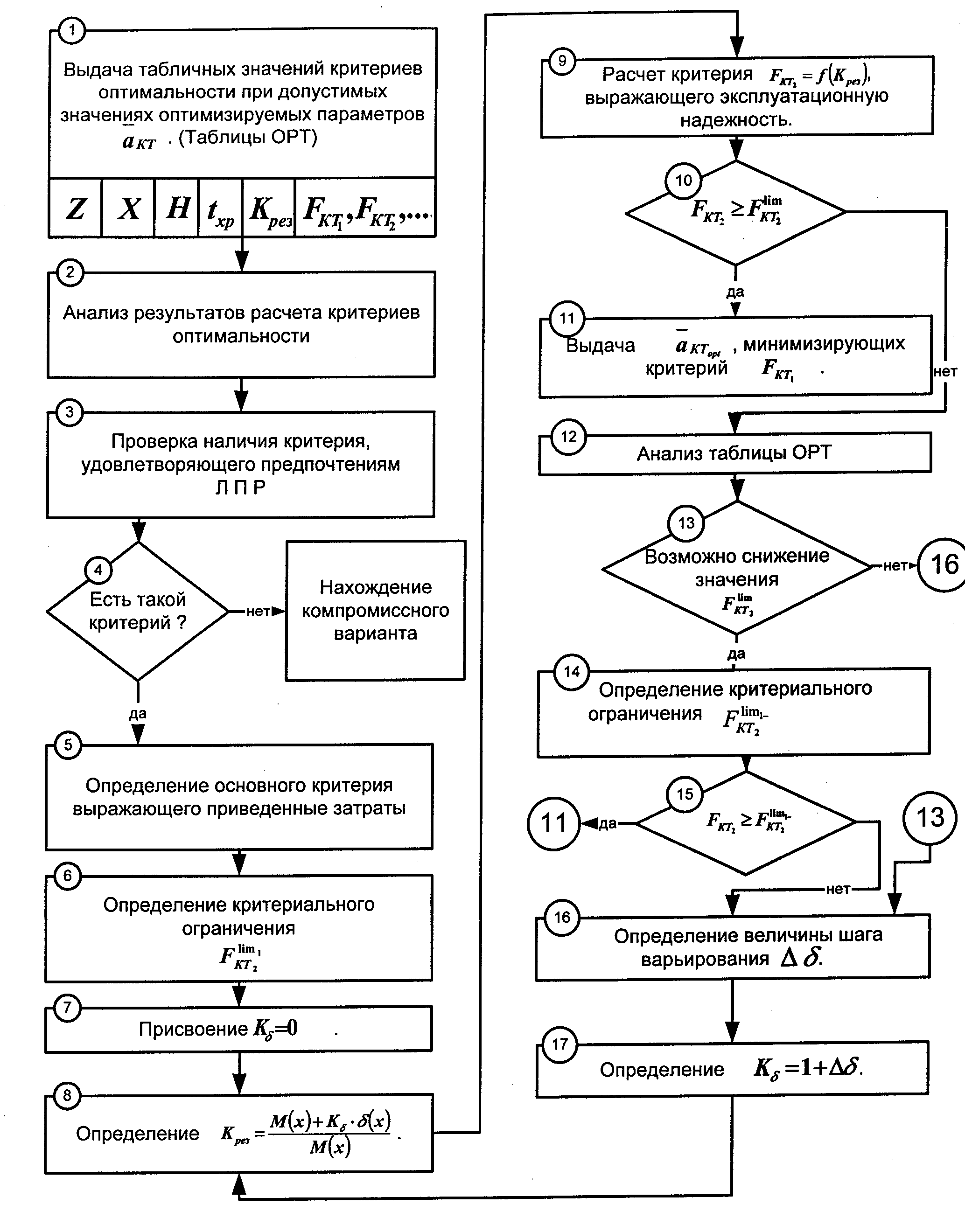

Для решения многокритериальной задачи определения оптимальных значений управляемых (варьируемых) параметров, характеризующих техническое оснащение и технологию работы КТ, целесообразно применить алгоритм, содержащий диалог человека с вычислительной машиной (рис.4). Реализация алгоритма в зависимости от выполнения ряда условий может осуществляться в следующих последовательностях:

1) блоки 1– 2 – 3 – 4 – 5 – 6 – 7 – 8 – 9 – 10 – 11;

2) 1 – 2 – 3 – 4 – 4а;

3) 1 – 3 – 4 – 5– 6 – 7 – 8 – 9 – 10 – 12 – 13 – 14 – 15 – 11;

4) 1 – 2 – 3 – 4 – 5 – 6 – 7 – 8 – 9 – 10 – 12 – 13 – 16 – 17– 8 – 9 – 10 – 11;

5) 1 – 2 – 3 – 4 – 5 – 6 – 7 – 8 – 9 – 10 – 12 – 13 – 14 – 15 – 16 – 17 – 8 – 9 –

– 10 – 11.

На первом этапе производится исследование табличных значений критериев оптимальности при допустимых значениях оптимизируемых параметров, и анализируются результаты данного расчета. Далее осуществляется проверка наличия критерия, который удовлетворяет предпочтениям ЛПР (заказчика) (блок 1-3).

Если такой критерий есть, то определяются значения основного критерия, а если нет, то необходимо применить другой метод многокритериальной оптимизации.

- 21 -

Рис.4. Алгоритм определения оптимальных

технико-технологических параметров КТ по основному критерию

- 22 -

На

следующем этапе производится проверка

соответствия рассчитанного критерия

![]() заданному критериальному ограничению

(блок 10). Если определенное значение

удовлетворяет критериальному ограничению,

то выдаются оптимальные значения

технико-технологических параметров

КТ, которые минимизируют значения

приведенных затрат

заданному критериальному ограничению

(блок 10). Если определенное значение

удовлетворяет критериальному ограничению,

то выдаются оптимальные значения

технико-технологических параметров

КТ, которые минимизируют значения

приведенных затрат

![]() (блок 11). Если же неравенство не выполняется,

то необходимо повторно проанализировать

таблицу значений критериев оптимальности

(блок 12). Далее принимается решение о

возможности снижения значения, выражающего

уровень эксплуатационной надежности

(блок 13).

(блок 11). Если же неравенство не выполняется,

то необходимо повторно проанализировать

таблицу значений критериев оптимальности

(блок 12). Далее принимается решение о

возможности снижения значения, выражающего

уровень эксплуатационной надежности

(блок 13).

В результате комплексного расчета по разработанной методике среди допустимых значений технико - технологических параметров определяются те, которые обеспечивают минимальное значение критерия, выражающего приведенные затраты при условии выполнения необходимого уровня перерабатывающей способности КТ и его эксплуатационной надежности.

3.2. Пример определения технико-технологических параметров контейнерного терминала по «основному критерию»

На основе выбранного множества оптимизируемых (варьируемых) технико-технологических параметров КТ определяются допустимые значения данных параметров, которые рассчитываются по формулам [(2.4) – (2.6), (2.10) – (2.11), (2.15) – (2.16), (2.26), (2.29) – (2.32)]. Результаты расчетов заносятся в табл. 1. Затем для множества допустимых значений оптимизируемых параметров определяются значения критерия , выражающего приведенные затраты.

Значения неуправляемых параметров (технических характеристик ПРМ, вагонов, автомобилей; стоимостных строительных и экономических показателей и др.) приведены в Приложении 6, 7 и в [11] – [13].

Суммарные приведенные затраты на создание и функционирование КТ определяются следующим образом:

![]() , (3.1)

, (3.1)

-

где

– i-ая составляющая приведенных затрат,

= 1,......, 11;

= 1,......, 11;

– приведенные затраты на погрузочно-разгрузочные машины с учетом нормативного коэффициента капитальных вложений

.

.

- 23 -

Таблица 1

Таблица граничных значений варьируемых параметров для расчета

величины приведенных затрат для КТ

Граничные значения |

Наименование параметров

|

|||||||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

КК |

Погр. |

|

|

|

|

|

|

|

|

|

КК |

Погр. |

![]() , (3.2)

, (3.2)

где |

|

– стоимость погрузочно-разгрузочной машины (ПРМ), руб.; |

|

|

– норма годовых отчислений на амортизацию и ремонт ПРМ, доли %. |

|

|

– приведенные затраты, связанные с сооружением и содержанием погрузочно-разгрузочных путей, коммуникаций, автопроездов и подкрановых путей или подкрановой эстакады, с учетом ставки налога на землю. |

,

,

(3.3)

где |

|

– расчетный суточный контейнеропоток, конт.; |

|

|

– площадь, занимаемая одним контейнером, м2; |

|

|

– коэффициент, учитывающий необходимый резерв складской площади; |

|

|

– коэффициент использования

складской площади,

|

|

|

– стоимость сооружения 1м соответственно погрузочно-разгрузочных путей, коммуникаций и подкрановых путей или подкрановой эстакады, руб.; |

|

|

– стоимость сооружения 1м2 автопроездов, руб.; |

|

|

–

- 24 - |

|

|

– нормы годовых отчисления на амортизацию и ремонт соответственно погрузочно-разгрузочных путей, коммуникаций, автопроездов и подкрановых путей или подкрановой эстакады; |

|

|

– ширина склада (контейнерной площадки), м. |

|

|

– приведенные затраты, связанные со строительством открытых площадок. |

, (3.4)

, (3.4)

где |

|

– стоимость 1 м2 складской площади, руб.; |

|

|

– норма годовых отчислений на амортизацию и ремонт складской площади. |

|

|

– затраты, связанные с простоем вагонов при выполнении погрузочно-разгрузочных операций. |

, (3.5)

, (3.5)

где |

|

– техническая норма загрузки вагонов, конт; |

|

|

– приведенная стоимость вагоно-часа, руб.; |

|

|

– коэффициент, учитывающий дополнительные операции, выполняемые ПРМ; |

|

|

– эксплуатационная (техническая) производительность ПРМ, конт/ ч. |

|

|

– затраты, связанные с простоем автомобилей при выполнении погрузочно-разгрузочных операций. |

![]() , (3.6)

, (3.6)

Потребное количество автомобилей при использовании их под сдвоенные операции (т.е. при следовании с грузом в обоих направлениях) составляет:

![]() ,

(3.7)

,

(3.7)

-

где

–

- 25 -

среднесуточное количество автомобилей, с которыми выполняются погрузочно-разгрузочные операции;

– число контейнеров на автомашине, физ.ед.; зависит от типа контейнеров и технических характеристик автомашин, выбранных для перевозки (Прил.8);

– коэффициент, характеризующий вероятную дополнительную переработку контейнеров при спросе их на автотранспорт в условиях многоярусного штабелирования;

– среднее количество переработок, приходящееся на один контейнер, исходя из равновероятного характера спроса на контейнеры, находящиеся в любом ярусе штабеля;

– вероятность дополнительной переработки контейнеров, расположенных в верхних ярусах штабеля,

;

;

– приведенная стоимость автомобиле - часа простоя, руб.

при использовании автомобилей только для завоза или вывоза груза количество их определяется по формуле

![]() ,

(3.8)

,

(3.8)

где |

|

– коэффициент, учитывающий

непроизводственные простои автомашины

в ожидании грузовых операций, возникающие

из-за случайного подхода автомобилей

к грузовым фронтам,

|

|

|

– суточная продолжительность

работы автотранспорта, ч,

|

|

|

– продолжительность оборота автомобиля, ч; |

|

|

– коэффициент использования

грузоподъемности автомобиля, для

контейнеров

|

Для перевозки крупнотоннажных контейнеров автотранспортом применяются автопоезда, состоящие из седельного тягача и полуприцепа. Характеристики полуприцепов – контейнеровозов приведены в Приложении 8 [14].

Д

- 26 -

Оборот автомобиля по конкретному маршруту движения составит [15]-[16]:

![]() (3.9)

(3.9)

-

где

– средний оборот автомашин, определяется в зависимости от маршрута движения, ч;

– время автомобиля в движении, ч;

– время простоя по погрузкой и выгрузкой, ч.

Время оборота автомобиля на маятниковом маршруте:

![]() (3.10)

(3.10)

-

где

– продолжительность нахождения автомобиля на станции под погрузкой или выгрузкой контейнеров, ч;

– простой автомобиля у грузовладельцев соответственно под выгрузкой груза из контейнеров и под погрузкой груза в контейнеры, ч.

– расстояние перевозки в прямом и обратном направлении, км; в расчетах можно принять

;

;

– скорость движения автомашин по городу, км / ч;

|

|

– затраты, связанные с ожиданием соответственно вагонами и автомобилями выполнения грузовых операций. |

![]() (3.11)

(3.11)

![]() , (3.12)

, (3.12)

-

где

– среднее время ожидания соответственно вагонами и автомобилями выполнения грузовых операций.

В

- 27 -![]() целесообразно использовать следующую

формулу:

целесообразно использовать следующую

формулу:

![]() ,

(3.13)

,

(3.13)

Относительная

загрузка ПРМ

![]() определяется из следующего соотношения

определяется из следующего соотношения

где |

|

– относительная загрузка обслуживающих аппаратов (маневровых локомотивов, ПРМ); |

|

|

– среднее время обслуживания; |

|

|

– соответственно коэффициенты вариации времени обслуживания и интервалов между поступающими требованиями; |

![]() , (3.14)

, (3.14)

где |

|

– мощность суточного входящего потока контейнеров на грузовой фронт, конт; |

|

|

– коэффициент, учитывающий дополнительные операции, выполняемые ПРМ в зоне хранения; |

|

|

– количество ПРМ в зоне хранения; |

|

|

– эксплуатационная производительность ПРМ, конт/ ч. |

|

|

– время работы грузового фронта и зоны хранения в течение суток, ч; |

С учетом (3.14) получим такое соотношение

, (3.15)

, (3.15)

где величина |

|

– среднее время выполнения грузовых операций определяется как |

(3.16)

(3.16)

З

- 28 -![]() отражает увеличение времени выполнения

погрузочно-разгрузочных работ с вагонами

из-за отвлечения ПРМ на обслуживание

входящего потока автомобилей.

отражает увеличение времени выполнения

погрузочно-разгрузочных работ с вагонами

из-за отвлечения ПРМ на обслуживание

входящего потока автомобилей.

![]() – коэффициент вариации величины

.

– коэффициент вариации величины

.

Средняя продолжительность времени обслуживания автомобиля может быть определена как

![]() , (3.17)

, (3.17)

-

где

– норма времени на погрузку или разгрузку 1 контейнера [17], ч / конт.;

– средняя загрузка автомобиля, конт.

– затраты на подачу-уборку вагонов.

![]() , (3.18)

, (3.18)

-

где

– среднее время подачи и уборки вагонов, ч,;

– приведенная стоимость локомотиво - часа маневровой работы, руб.

– затраты на заработную плату работников, обслуживающих ПРМ.

Размеры заработной платы рабочих, занятых на обслуживании погрузочно-разгрузочных машин, принимаются по установленным тарифно-квалификационным характеристикам и тарифным ставкам в зависимости от вида работ.

Расходы на заработную плату определяются по формуле:

![]() (3.19)

(3.19)

-

где

2,15

– явочный состав;

– количество работников i-ой профессии в бригаде;

– часовая тарифная ставка i- го работника, руб / ч.;

167

– месячный фонд рабочего времени, ч;

– выплата за работу в ночное время и праздники (

=0,05;

=0,05; =

0,025);

=

0,025);

– премии ( = 1);

– коэффициент, учитывающий отчисления на социальное и медицинское страхование (

=

0,356);

=

0,356);12

– количество месяцев в году.

–

- 29 -

затраты на силовую электроэнергию ПРМ.

![]() , (3.20)

, (3.20)

где |

|

– среднее значение коэффициента использования двигателей машины в течение рабочего цикла по времени; |

|

|

– коэффициент, учитывающий потери электроэнергии в агрегатах ПРМ; |

|

|

– стоимость 1 кВт-ч силовой электроэнергии, руб / кВт-ч; |

|

|

– коэффициент использования двигателя машины по мощности; |

|

|

– коэффициент полезного действия двигателя; |

|

|

– суммарная мощность двигателей ПРМ, кВт; |

|

|

– число часов фактической работы двигателей ПРМ, ч. |

(3.21)

(3.21)

Подставив (3.21) в формулу (3.20), получим

(3.22)

(3.22)

где |

|

– техническая производительность ПРМ, конт/ ч. |

Расходы на энергию движения (при использовании ПРМ с дизельными двигателями):

![]() (3.23)

(3.23)

Подставив (3.21) в формулу (3.23), получим

где |

|

– норма расхода топлива на 1 час работы ПРМ, кг/ ч; |

|

|

– стоимость 1 кг дизельного топлива, руб / кг. |

|

|

–

- 30 - |

,

,

(3.24)

![]() , (3.25

, (3.25

-

где

– число часов работы освещения за год, ч/год;

– норма освещенности, Вт/ м2;

– коэффициент, учитывающий потери в проводящей сети;

– площадь освещаемых территорий, м2;

– стоимость 1 кВт-ч осветительной электроэнергии, руб.

Выражая

через линейные параметры склада, а

через варьируемый параметр

(![]() ),

получаем

),

получаем

(3.26)

(3.26)

-

где

– коэффициент, учитывающий увеличение времени освещения в течение года в зависимости от времени работы грузового фронта и зоны хранения в течение суток;

– ширина дополнительного освещения, м.

Таким

образом, на основе табл.1. строятся

таблицы испытаний (их усеченный вариант

приведен в Прил. 9) и производится расчет

критерия

![]() ,

выражающего приведенные затраты. Среди

рассмотренного множества вариантов

необходимо выбрать оптимальный, который

и будет характеризовать минимальные

приведенные затраты при определенных

технико-технологических параметрах

КТ.

,

выражающего приведенные затраты. Среди

рассмотренного множества вариантов

необходимо выбрать оптимальный, который

и будет характеризовать минимальные

приведенные затраты при определенных

технико-технологических параметрах

КТ.