- •4. Флотационное уплотнение осадка. Технологические схемы напорной флотации.

- •5.Флотационные илоуплотнители, конструкция, принцип расчета.

- •6.Анаэробная стабилизация осадка: суть процесса и сооружения, которые используются для этого.

- •8.Двухъярусные отстойники. Предназначение, конструкция и расчет:

- •9.Осветлители-перегниватели. Предназначение, конструкция и расчет

- •10.Метантенки. Характеристика процессов сбраживания, режимы.

- •11.Метантенки. Предназначение, конструкция и теплотехнический расчет

- •12.Метантенки. Предназначение, конструкция и расчет

- •13.Газгольдеры. Предназначение, конструкция и расчет

- •14.Определение выхода газа при сбраживании осадка в метантенках

- •15.Двухступенчатая обработка осадка в метантенках(см.10-12)

- •16.Анаэробная стабилизация осадка: суть процессов и сооружений для этого(был)

- •17.Методы кондиционирования осадка

- •18.Реагентный метод кондиционирования осадка, реагенты и сооружения для этого

- •19.Механическое обезвоживание осадка. Вакуум-фильтрационные установки, конструкции и расчет

- •20.Механическое обезвоживание осадка: центрифугирование, устройство и подбор центрифуг

- •21.Механическое обезвоживание осадка: фильтр-прессование, устройство и подбор фильтр-прессов.

- •22.Вибрационное фильтрование

- •23.Средства снижения удельного сопротивления осадка

- •24.Механическое обезвоживание осадка. Методы предварительной обработки осадка перед обезвоживанием(было)

- •25.Схема установки вакуум-фильтра со вспомагательным оборудованием

- •26.Обезвоживание осадка св. Песковые площадки и бункера

- •27.Иловые площадки: предназначение, конструкции и расчет

- •28.Обезвоживание осадка в природных условиях. Иловые площадки на природной основе с дренажом

- •29.Иловые площадки на искусственной асфальтобетонной основе с дренажом

- •30.Иловые площадки каскадные с осаждением и поверхностным удалением иловой воды

- •31.Иловые площадки-уплотнители

- •32.Безреагентный метод кондиционирования осадка

- •33.Кондиционирование осадка промывка и уплотнение осадка)

14.Определение выхода газа при сбраживании осадка в метантенках

(см.10-12)

15.Двухступенчатая обработка осадка в метантенках(см.10-12)

16.Анаэробная стабилизация осадка: суть процессов и сооружений для этого(был)

17.Методы кондиционирования осадка

18.Реагентный метод кондиционирования осадка, реагенты и сооружения для этого

Обезвоживание осадков на иловых площадках для очистных станций средней и большой пропускной способности часто оказывается невозможным из-за отсутствия свободных земельных площадей для устройства иловых площадок. Для больших городов с развитой инфрастуктурой использование процессов естественной сушки осадков нерационально, как с экономической, так и экологической точек зрения. На сегодняшний момент механическое обезвоживание осадков на вакуум-фильтрах, фильтр-прессах и центрифугах является оптимальным методом их переработки.

Подготовка осадка для механического обезвоживания. Осадки, образующиеся на очистных сооружениях населенных мест, характеризуются весьма низкими показателями водоотдачи, что затрудняет применение интенсивных процессов для их обезвоживания. Для улучшения водоотдачи необходимо изменить структуру осадка таким образом, чтобы в результате укрупнения твердых частиц произошло уменьшение поверхности раздела дисперсной фазы и дисперсионной среды и, следовательно, понизилась поверхностная энергия связи воды с твердыми частицами. Изменение структуры осадков приводит к количественному перераспределению форм связи влаги в сторону увеличения содержания свободной воды за счет уменьшения доли связанной. Такое изменение структуры осадков позволяет добиваться более глубокого и быстрого их обезвоживания. Процессы подготовки осадков к обезвоживанию называют кондиционированием.

Методы кондиционирования подразделяются на реагентные и без-реагентные. Первой стадией подготовки осадка к обезвоживанию является его промывка (рис. 16.5). Промывка применяется только для сброженных осадков. В результате промывки из сброженного осадка удаляются коллоидные частицы и мелкая взвесь. Для осадков, сброженных в разных режимах, параметры промывки различаются. Промывку производят очищенной сточной водой.

Количество промывной воды следует принимать, м3/м3: – для сброженного сырого осадка – 1-1,5; – для сброженной в мезофильных условиях смеси сырого осадка и избыточного активного ила – 2-3; – то же в термофильных условиях – 3-4.

Продолжительность промывки следует принимать 15-20 минут, число резервуаров для промывки осадка не менее двух.

Для исключения разделения осадка необходимо предусмотреть перемешивание воздухом, количество его определяется из расчета 0,5 м3/м3 смеси промывного осадка и воды. Затем эта смесь направляется в уплотнители, где в течение 12-24 часов происходит уплотнение осадка. Иловая (сливная) вода, содержащая 1-1,5 г/л взвешенных веществ, и имеющая БПК 600-900 мг/л, направляется в голову очистных сооружений (см. рис. 16.5).

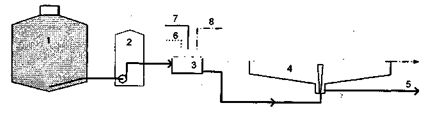

Рис. 16.5 Схема кондиционирования сброженного осадка промывкой и уплотнением: 1 – метантенк; 2 – насосная станция; 3 – промывная камера; 4 – уплотнитель; 5 – уплотненный осадок на механическое обезвоживание; 6 – подача сжатого воздуха; 7 – подача промывной воды; 8 – подача фильтрата; 9 – выпуск иловой воды

Реагентные методы предполагают использование для обработки осадков неорганических реагентов (хлорное железо, сернокислое железо, известь) или органических высокомолекулярных соединений (полиэлектролитов). И те, и другие приводят к снижению удельного сопротивления фильтрации в результате агрегации коллоидных и мелких нерастворенных частиц.

Дозы реагентов, рекомендуемые для разных осадков и разных режимов стабилизации, различны.

В случаях отсутствия достаточных данных для расчетов по формуле (16.4), количество реагентов следует определять в расчете по FeCl3 и СаО, при этом их дозы при вакуум-фильтровании надлежит принимать,% к массе сухого вещества осадка: – для сброженного осадка первичных отстойников: FeCl3 – 3-4; СаО -8-10; – для сброженной промывной смеси осадка первичных отстойников и избыточного активного ила: FeCl3 – 4-6; СаО – 12-20; – для сырого осадка первичных отстойников: FeCl3 – 1,5-3; СаО – 6-10; – для смеси осадка первичных отстойников и уплотненного избыточного активного ила: FeCl3 – 3-5; СаО – 9-13; – для уплотненного избыточного активного ила из аэротенков: FeCl3 -6-9; СаО-17-25.

П ри

обезвоживании осадка на камерных

фильтр-прессах доза извести принимается

во всех случаях на 30% более. В табл. 16.2

приводится степень снижения удельного

сопротивления фильтрации (УСФ) в процессе

реагентного кондиционирования.

ри

обезвоживании осадка на камерных

фильтр-прессах доза извести принимается

во всех случаях на 30% более. В табл. 16.2

приводится степень снижения удельного

сопротивления фильтрации (УСФ) в процессе

реагентного кондиционирования.

Несмотря на то, что промывка является эффективным приемом снижения удельного сопротивления сброженных осадков, для коагуляции промытого осадка требуются все же значительные дозы минеральных реагентов.

На рис. 16.6 приведена схема подготовки осадка перед механическим обезвоживанием. Из уплотнителя промытый осадок влажностью 94 – 96% удаляется при помощи насосов. Перед подачей на вакуум-фильтр или фильтр-пресс осадок подвергается кондиционированию. В качестве реагентов обычно применяют хлорное железо или сернокислое окисное железо и известь в виде 10%-ного раствора. Средняя доза железа составляет 4-6% массы сухого вещества осадка, а извести – 10 – 15%. Частицы осадка объединяются хлопьями гидроксида железа в крупные агрегаты. В результате такой обработки удельное сопротивление осадка значительно снижается и осадок легче отдает воду. Реагенты вводятся непосредственно перед подачей осадка на механическое обезвоживание.

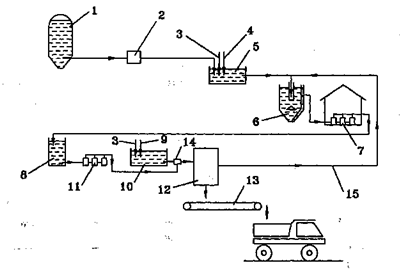

Однако кондиционирование минеральными реагентами характеризуется рядом существенных недостатков, к которым относятся: большой массовый расход; высокая коррозионная активность; трудности с транспортировкой и хранением; внесение большого количества (до 40%) балластных веществ. Рис. 16.6. Схема подготовки осадка перед механическим обезвоживанием: 1 – метантенк; 2 – дробилка; 3 – подача воды; 4 – подача сжатого воздуха; 5 – промывка осадка; 6 – уплотнитель; 7 – плунжерные насосы; 8 – резервуар уплотненного осадка;. 9 – подача коагулянта; 10 – отделение коагулирования; 11 – винтовые (шнековые) насосы; 12 – фильтр-пресс; 13 – транспортер обезвоженного осадка; 14 – смеситель коагулянта с осадком; 15 – отвод фильтрата. Безреагентное кондиционирование осуществляется методами тепловой обработки и замораживания – оттаивания.

Тепловая обработка осадков сточных вод. В ряде стран (Англия, ФРГ, США и др.) тепловая обработка осадка применяется перед обезвоживанием.

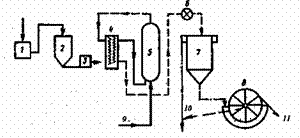

Сущность метода состоит в прогревании осадка в реакторе в течение определенного времени при температуре 140-200°С. Схема установки тепловой обработки осадка представлена на рис. 16.7. Исходный осадок после нагревания в теплообменнике подается в реактор. В реакторе осадок выдерживается 60-75 мин при давлении 1,2-2 МПа. Для подогрева осадка в реактор подается острый пар.

Рис. 16.7. Схема тепловой обработки и механического обезвоживания осадков городских сточных вод: 1 – дробилка; 2 – резервуар дробленого осадка; 3 – насос; 4 – теплообменник; 5 – реактор; 6 – дросселирующее устройство; 7 – уплотнитель; 8 – вакуум-фильтр; 9 – подача пара; 10 – отвод иловой воды и фильтрата; 11 – отвод кека