- •4. Флотационное уплотнение осадка. Технологические схемы напорной флотации.

- •5.Флотационные илоуплотнители, конструкция, принцип расчета.

- •6.Анаэробная стабилизация осадка: суть процесса и сооружения, которые используются для этого.

- •8.Двухъярусные отстойники. Предназначение, конструкция и расчет:

- •9.Осветлители-перегниватели. Предназначение, конструкция и расчет

- •10.Метантенки. Характеристика процессов сбраживания, режимы.

- •11.Метантенки. Предназначение, конструкция и теплотехнический расчет

- •12.Метантенки. Предназначение, конструкция и расчет

- •13.Газгольдеры. Предназначение, конструкция и расчет

- •14.Определение выхода газа при сбраживании осадка в метантенках

- •15.Двухступенчатая обработка осадка в метантенках(см.10-12)

- •16.Анаэробная стабилизация осадка: суть процессов и сооружений для этого(был)

- •17.Методы кондиционирования осадка

- •18.Реагентный метод кондиционирования осадка, реагенты и сооружения для этого

- •19.Механическое обезвоживание осадка. Вакуум-фильтрационные установки, конструкции и расчет

- •20.Механическое обезвоживание осадка: центрифугирование, устройство и подбор центрифуг

- •21.Механическое обезвоживание осадка: фильтр-прессование, устройство и подбор фильтр-прессов.

- •22.Вибрационное фильтрование

- •23.Средства снижения удельного сопротивления осадка

- •24.Механическое обезвоживание осадка. Методы предварительной обработки осадка перед обезвоживанием(было)

- •25.Схема установки вакуум-фильтра со вспомагательным оборудованием

- •26.Обезвоживание осадка св. Песковые площадки и бункера

- •27.Иловые площадки: предназначение, конструкции и расчет

- •28.Обезвоживание осадка в природных условиях. Иловые площадки на природной основе с дренажом

- •29.Иловые площадки на искусственной асфальтобетонной основе с дренажом

- •30.Иловые площадки каскадные с осаждением и поверхностным удалением иловой воды

- •31.Иловые площадки-уплотнители

- •32.Безреагентный метод кондиционирования осадка

- •33.Кондиционирование осадка промывка и уплотнение осадка)

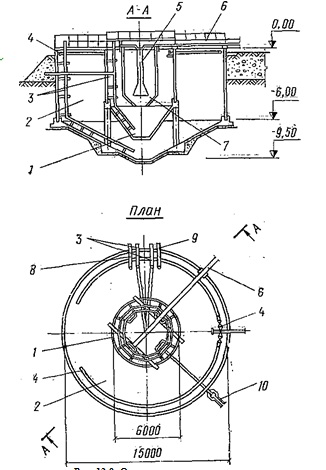

9.Осветлители-перегниватели. Предназначение, конструкция и расчет

Осветители-перегниватели предназначаются для осветления бытовых и производственных сточных вод (в частности, вод мясокомбинатов) и сбраживания задержанного осадка. Это — комбинированное сооружение, центральную часть которого занимает осветлитель с естественной аэрацией (рис. 12.9). Выпавший на дно осветлителя осадок насосом подается в верхнюю зону перегнивателя. Сточная жидкость по лотку / направляется в центральную трубу 4 с отражательным щитом 5. Напор 0,6 м — разность уровней воды в лотке и в осветлителе — обеспечивает движение жидкости в центральной трубе со скоростью 0,5—0,7 м/с, что способствует засасыванию воздуха из атмосферы. Водовоздушная смесь попадает в камеру флокуляции 6, где находится примерно 20 мин, а затем поступает в отстойную зону 7, где поддерживается слой взвешенного осадка путем обеспечения определенной скорости протекания жидкости. Осветленная жидкость собирается лотком 2 и отводится по трубе //.

Р ис.

12.9. Осветлитель-перегниватель

1

— осветлитель; 2 — перегниватель; 3 —

иловые трубы; 4 — трубы для загрузки и

перемешивания осадка; 5 — центральной

труба; 6 —подводящий лоток; 7 — камера

флокуляции; 8 — труба для выпуска иловой

воды; 9 — переливная труба; 10 — отводящий

лоток

ис.

12.9. Осветлитель-перегниватель

1

— осветлитель; 2 — перегниватель; 3 —

иловые трубы; 4 — трубы для загрузки и

перемешивания осадка; 5 — центральной

труба; 6 —подводящий лоток; 7 — камера

флокуляции; 8 — труба для выпуска иловой

воды; 9 — переливная труба; 10 — отводящий

лоток

Ширину перегнивателя рекомендуется принимать не менее 0,7 м; расстояние от низа осветлителя до днища перегнивателя — не менее 1,5 м; уклон днища перегнивателя — не менее 30°. Для борьбы с коркообразованием и для интенсификации процесса сбраживания следует предусматривать перемешивание осадка путем подачи его насосом в кольцевой трубопровод с соплами, расположенными над поверхностью осадка по периметру перегнивателя. В целях предотвращения охлаждении осадка в зимнее время перегниватель перекрывают деревянными щитами.

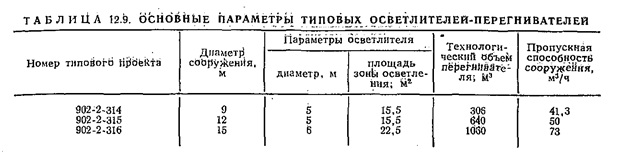

С оюзводоканалпроектом

разработаны типовые проекты

осветлителей-перегнивателей для сточных

вод мясокомбинатов, предусматривающие

компоновки из двух и четырех

осветлителей-перегнивателей для

применения в комплексных сооружениях

различной пропускной способности (табл.

12.9).

оюзводоканалпроектом

разработаны типовые проекты

осветлителей-перегнивателей для сточных

вод мясокомбинатов, предусматривающие

компоновки из двух и четырех

осветлителей-перегнивателей для

применения в комплексных сооружениях

различной пропускной способности (табл.

12.9).

10.Метантенки. Характеристика процессов сбраживания, режимы.

11.Метантенки. Предназначение, конструкция и теплотехнический расчет

12.Метантенки. Предназначение, конструкция и расчет

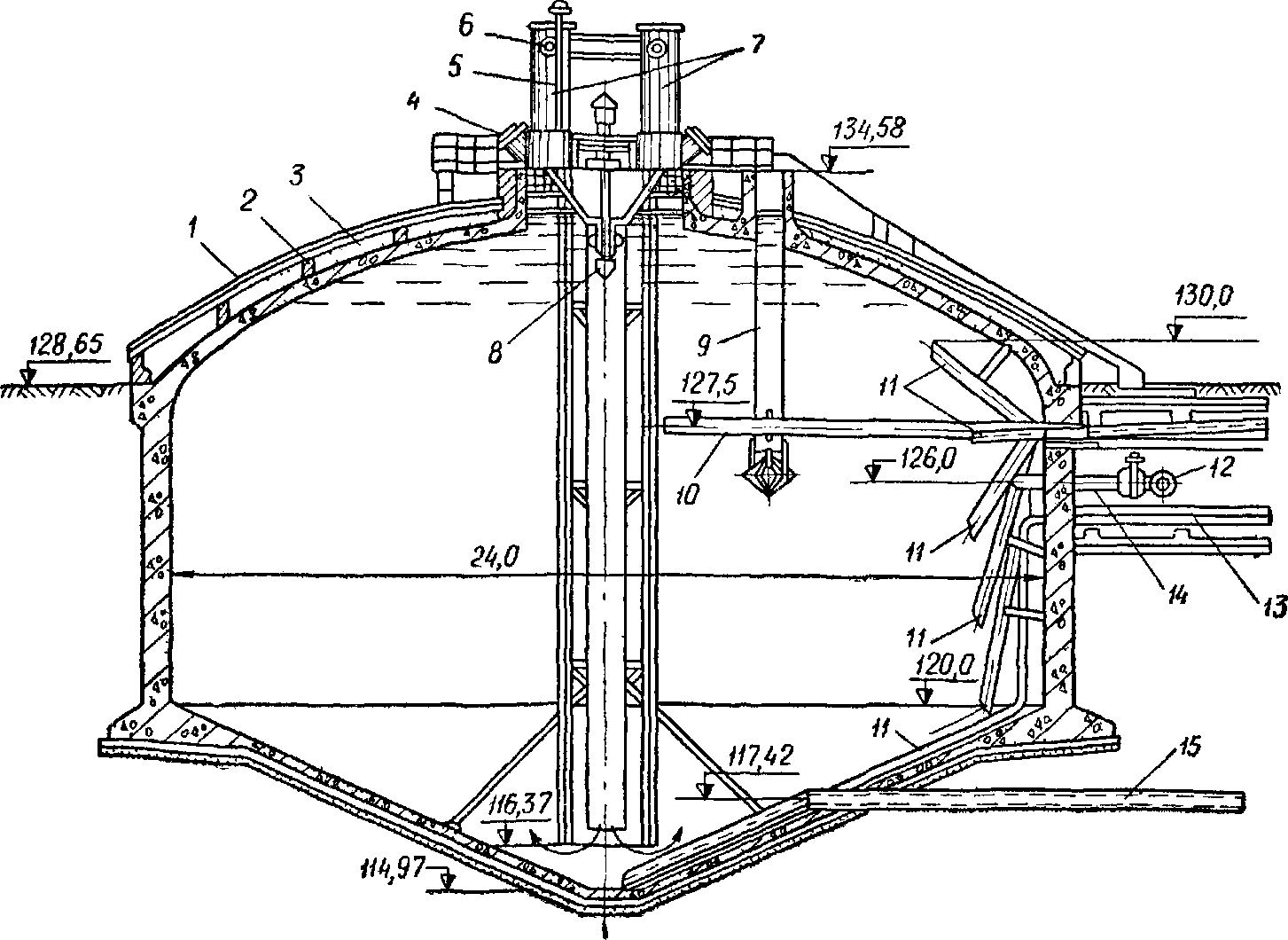

Метантенки проектируются в виде герметических резервуаров с подвижным (плавающим), и неподвижным перекрытием.

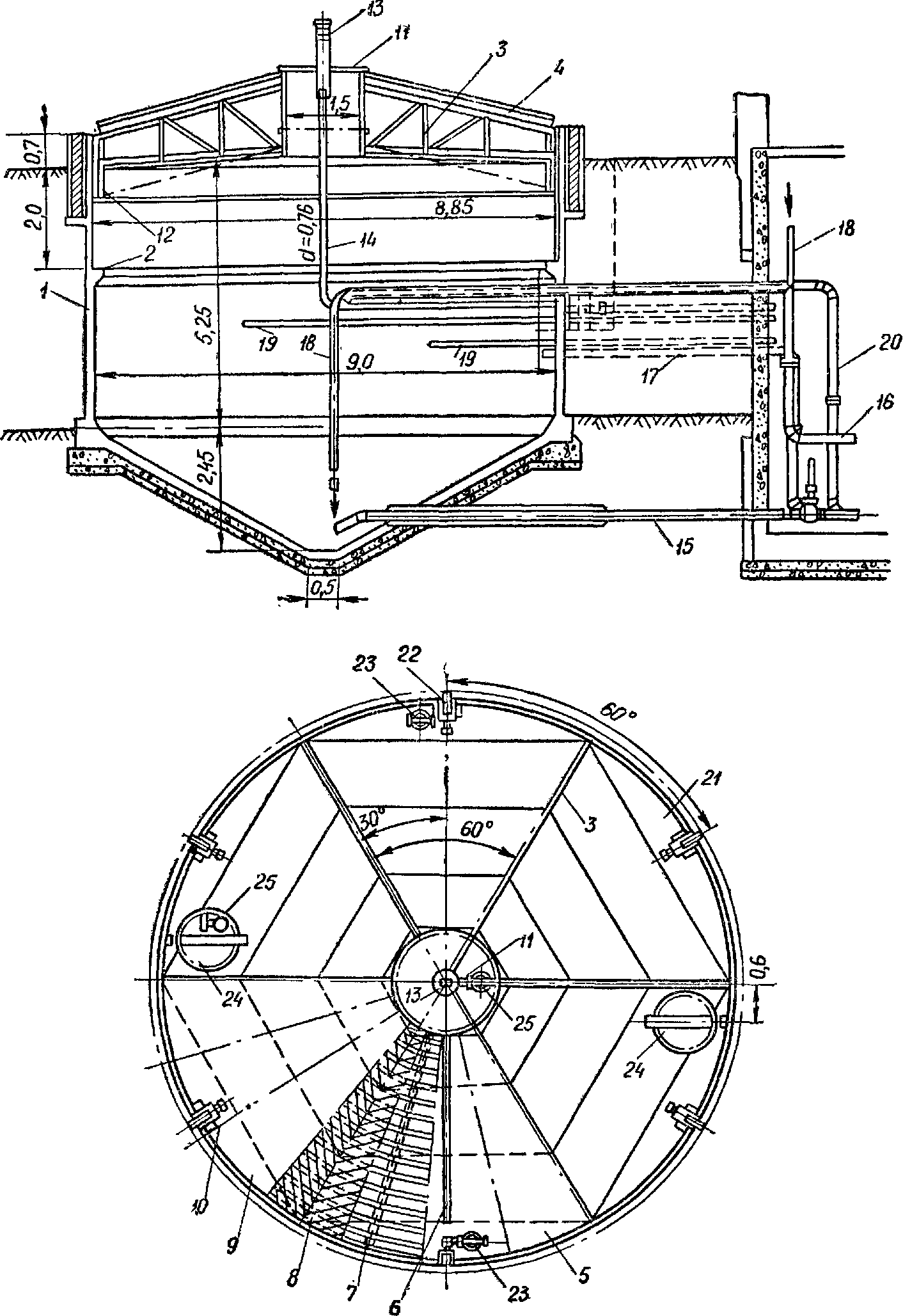

Рис. 4.54. Метантенк с плавающим перекрытием

1 — железобетонный резервуар; 2 — ограничитель; 3—металлическая решетчатая ферма; 4 — теплоизоляция перекрытия; 5 — слой толя по металлическому листу; 6—бруски; 7—рабочий настил из досок толщиной 2,5 см; 8—защитный настил из досок толщиной 1,6 см; 9 — пергамин по битуму; 10 — рубероид (верхний слой); Л — газовый колпак; 12 — «фартук» перекрытия; 13 — газосборная труба; 14 — газопровод; 15 — трубопровод сброженного осадка; 16 — трубопровод для подачи свежего осадка; 17—трубопровод для отвода иловой воды; 18 — паропровод; 19 — трубопровод для термометра сопротивления; 20 — трубопровод для перемешивания осадка; 21 — металлическая обшивка; 22 — ролик; 23—люк для откачки конденсата; 24 — люк-лаз; 25 — люк для отбора проб. К числу достоинств метантенков с плавающим перекрытием (рис. 4.54) относится их взрывобезопасность, возможность регулирования загрузки и выгрузки осадка по положению плавающего перекрытия по высоте. Однако применение их ограничено, так как вследствие большого зеркала бродящей массы создаются благоприятные условия для образования корки. Кроме того, при низкой температуре воздуха затрудняется движение плавающего перекрытия по направляющим роликам из-за их обмерзания. Наибольшее распространение в отечественной практике получили метантенки с неподвижными перекрытиями (рис. 4.55 — 4.57).

Р ис.

4.55. Метантенк с неподвижным незатопленным

перекрытием 1 —

гидроэлеватор; 2 —

выпуск ила

ис.

4.55. Метантенк с неподвижным незатопленным

перекрытием 1 —

гидроэлеватор; 2 —

выпуск ила

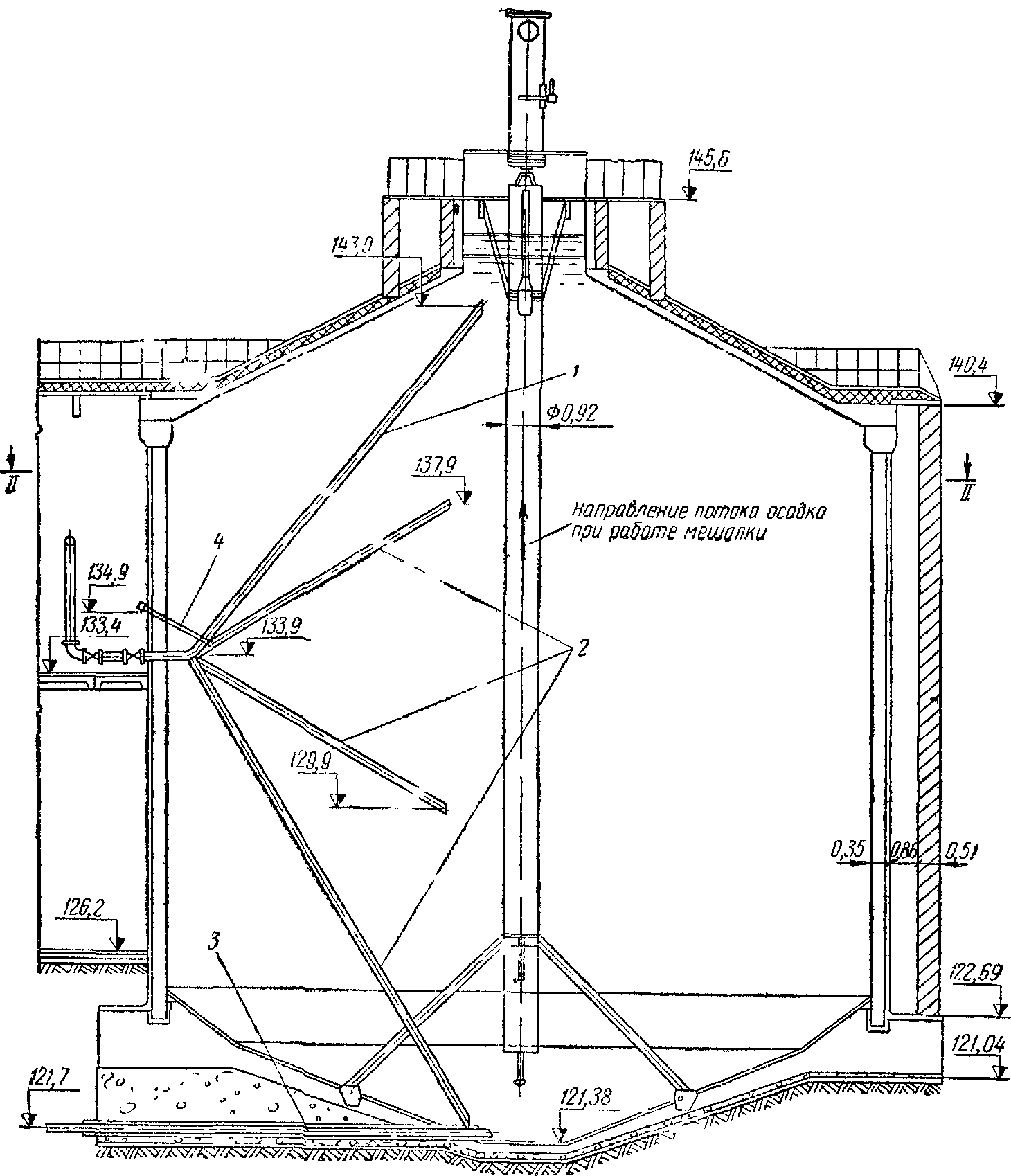

На рис. 4.56 представлен метантенк диаметром 24 м и общей высотой 19,6 м. Полезный объем метантенка 5200 м3, перекрытие полусферическое. В верхней части перекрытия метантенка расположена горловина диаметром 4 м и высотой 2,5 м. Поверхность бродящей массы всегда находится выше основания горловины, вследствие чего площадь свободного зеркала в метантенках значительно сокращается. При уменьшении этой площади увеличивается интенсивность газовыделения на единицу площади, что способствует разбиванию корки. При этом площадь горловины резервуара назначается исходя из нагрузки по объему выходящего газа — 700—1200 м3/м2 в сутки. Для сбора газа на горловине метантенка установлены газовые колпаки высотой 3,8 м. Давление газа в них составляет 3—3,5 кПа. Отечественный опыт показывает, что отношение диаметра метантенка к его глубине должно находиться в пределах 1 : 1—1 :0,8. Газо- и теплоизоляцию бетонного перекрытия метантенков выполняют из четырех-пяти слоев перхлорвиниловой массы, уложенной по бетону и покрытой цементной стяжкой. Далее уложен слой шлака толщиной 50 см, также покрытый цементной стяжкой, а сверху — трехслойной рулонной кровлей. С точки зрения режима подачи осадков наиболее рациональной является эксплуатация метантенков по прямоточной схеме, при которой загрузка и выгрузка осадка происходит одновременно и непрерывно. Такой режим создает благоприятные температурные условия в метан-тенке, так как исключается охлаждение бродящей массы от залповых поступлений более холодного сырого осадка и обеспечивает равномерное газовыделение в течение суток. Осадок подается через дозирующую камеру в верхнюю зону метантенка и выгружается из конусной части днища. Максимальное удаление друг от друга трубопроводов загрузки и выгрузки предотвращает попадание несброженного осадка в выгружаемую массу.

Рис. 4.56. Метантенк Курьяновской станции аэрации

1—мягкая кровля; 2— кирпич; 3—шлак; 4 — смотровой люк; 5 — труба для выпуска газа ватмосферу, 6 — газопровод, d=200 мм, от газового колпака; 7—газовые колпаки; 8—пропеллерная мешалка; 9-—переливная труба; 10— трубопровод, d=250 мм, для загрузки сырого осадка и активного ила; // — трубопроводы, d=220 мм, для удаления иловой воды и выгрузки сброженного осадка с разных горизонтов, 12— паровой инжектор, d=300 мм, для подогрева метантенков; 13 — трубопровод, d!=250 мм, для выгрузки сброженного осадка из конусной части метантенка; Н — термометр сопротивления; 15 — трубопровод, fi?=250 мм, для опорожнения метантенка (в футляре). В конструкции метантенков Курьяновской станции аэрации (см. рис. 4.56) предусмотрены трубопроводы, расположенные на разных отметках по высоте метантенка. Первоначально эти трубопроводы предназначались для удаления иловой воды и выгрузки сброженного осадка с разных уровней. Однако при высоких дозах загрузки, характерных для метантенков Курьяновской станции, расслоения осадка в них не происходит и иловая вода не отделяется. Кроме того, вместе с осадком из первичных отстойников в метантенк попадает часть песка, не задержанного песколовками. Тяжелые минеральные части песка осаждаются на дно и при выгрузке с разных отметок постепенно накапливаются в метантенке, уменьшая полезный объем сооружения. Поэтому в настоящее время эти трубопроводы используются в основном для отбора проб с разных уровней и замера температуры по разрезу метантенка. Метантенки больших размеров получают все более широкое применение. Так, объем каждого резервуара метантенков на очистной станции Могден (Англия) равен 3800 м3, в Буффало (США) —5660 м3, в Детройте (США) —8500 м3.

Крупноразмерные метантенки построены и на Ново-Курьяновской станции аэрации (рис. 4.57).

Осадок в метантенке подогревается, как уже говорилось, различными способами. Подогрев горячей водой и острым паром, циркулирующим в трубчатых теплообменниках, малоэффективен и применяется только для метантенков небольших размеров.

В зарубежной практике получили распространение спиральные теплообменники, обладающие большим коэффициентом теплопередачи, чем обычные трубчатые теплообменники. Указанный способ у нас не испытан.

Повсеместное применение в РФ получил способ подогрева осадка острым паром. Пар низкого давления с температурой 100—112° С подается во всасывающую трубу насоса при поступлении и перемешивании осадка или непосредственно в метантенк с помощью эжектирующих устройств; пар может подаваться также в дозирующий приемный колодец.

Пар, смешиваясь с осадком, конденсируется и нагревает его. Наиболее распространена подача пара пароструйным инжектором. Инжекто ры устанавливают в камерах управления по одному агрегату на каждый метантенк. Забирая в качестве рабочей жидкости осадок из метантенков и подавая смесь этой жидкости и пара снова в метантенк, паровой инжектор обеспечивает и подогрев осадка, и частичное перемешивание бродящей массы. Паровые инжекторы, установленные на метан-тенках Курьяновской станции аэрации, оказались удобными и надежными в эксплуатации.

В зимний период инжектор работает в течение 11 —13 ч, а летом — 3—4 ч в сутки. Максимальный расход пара на один инжектор диаметром 250 мм составляет 1,2—1,5 т/ч. Давление пара в эксплуатационных условиях колеблется от 0,2 до 0,46 МПа.

Целесообразно перегретый пар подавать в дозирующую камеру. При температуре подогрева осадка в камерах 70—80° С происходит дегельминтизация осадка, что является обязательным условием в технологическом процессе обработки осадков на современных станциях.

При

проектировании метантенков необходимо

производить их теплотехнический расчет

и определять баланс тепла, получаемого

в резуль

тате сжигания газа на

топливо и расходуемого на возмещение потерь тепла

в метантенке и на другие нужды станции.

В метантенках тепло расходуется: а) на

непосредственный подогрев загружаемого

осадка до необходимой расчетной

температуры; б) на возмещение потерь

тепла, уходящего через стенки, днище и

перекрытие метантенка; в) на возмещение

потерь тепла, уносимого с уходящими

газами. Тепловой поток D, Вт,

необходимый для подогрева сырого осадка»

определяется по формуле:

![]()

где Q— расход осадка, кг/ч;

Т— расчетная температура в метантенке, К;

Т0—температура сырого осадка, поступающего в метантенк, К; с— удельная теплоемкость осадка, принимаемая равной 4,2 кДж/(кг-К).

Теплопотери через стенки метантенков определяются по СНиП, а через стенки, заглубленные в грунт, — по формуле

![]()

где Qj— теплопотери, Вт;

Ку—условный коэффициент теплопередачи, кВт/(м2-К); F — площадь соответствующей зоны стенки, м2. Величина Ку зависит от заглубления рассчитываемой зоны стенки и при глубине от поверхности земли до 2 м принимается равной 0,464; от 2 до 4 м —0,232 и от 6 м и выше —0,0696 кВт/(м2-К). При термофильном процессе сбраживания возрастает расход пара для подогрева осадка. Для уменьшения общего расхода пара может быть применен предварительный подогрев осадка в скрубберной установке или в специальных теплообменниках. Для обеспечения равномерного подогрева всего осадка и перемешивания вновь поступившей его порции со сброженной частью применяют искусственное перемешивание с помощью циркуляционных насосов, насоса с гидроэлеватором или пропеллерными мешалками. Осадок целесообразно перемешивать в течение 2—5 ч в сутки.

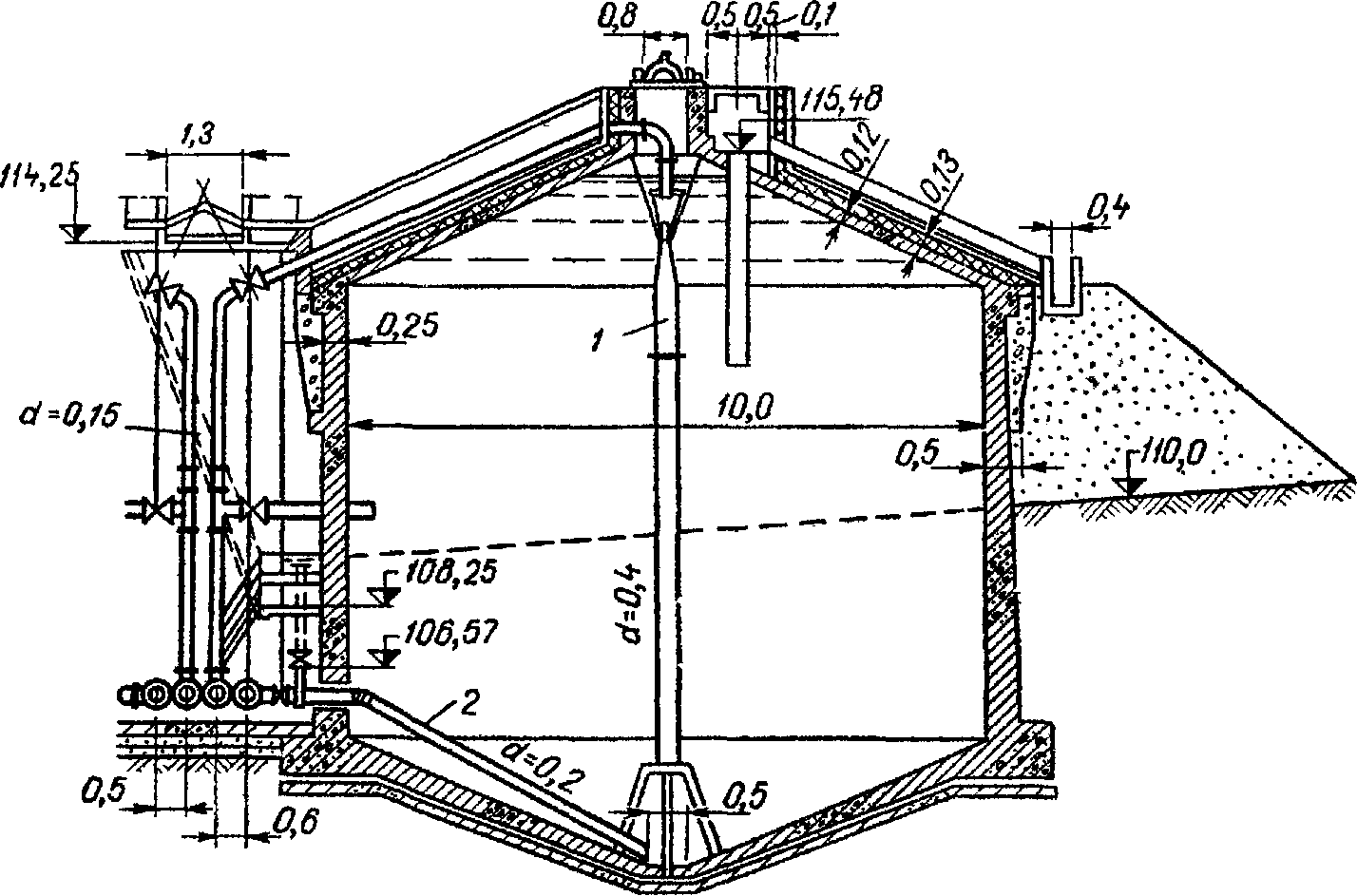

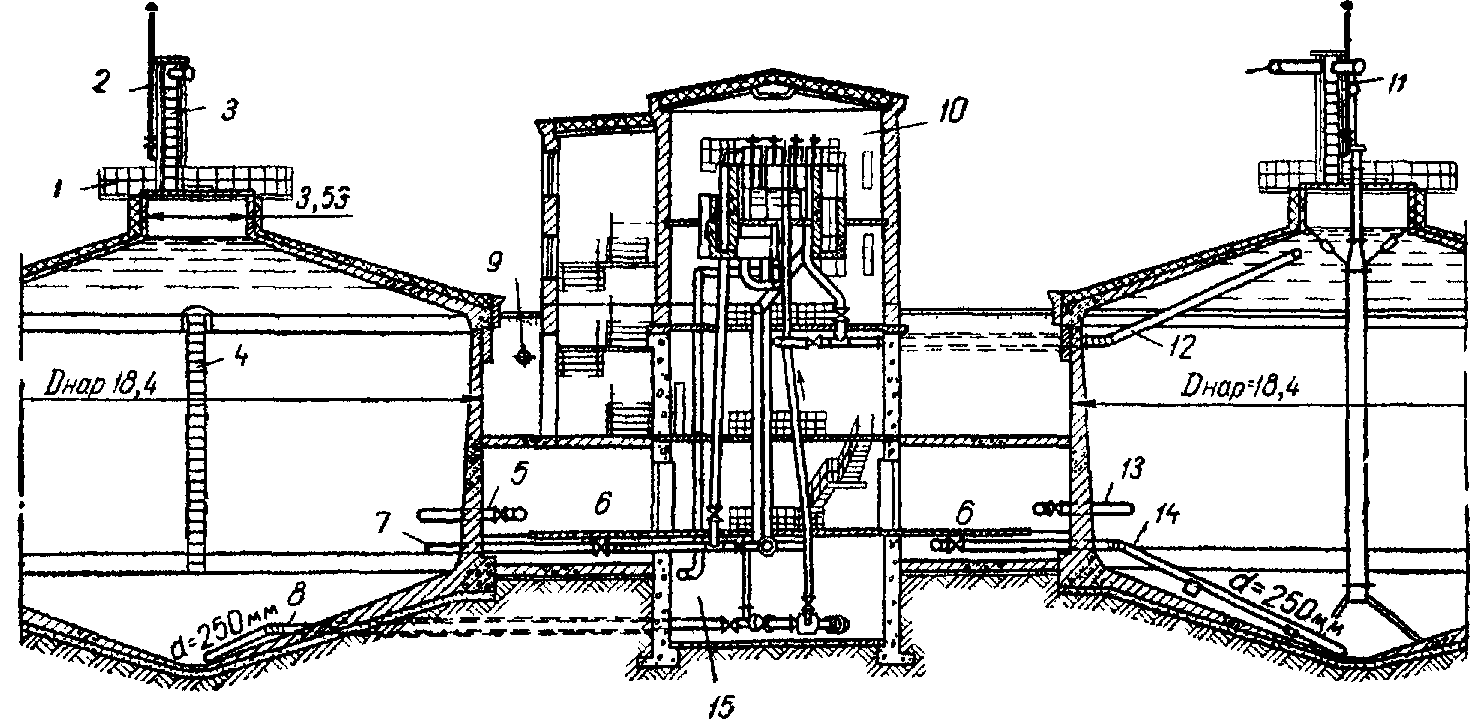

Рис. 4 58 Разрез метантенка

1 — мостик бслуживания; 2— свеча; 3—газовый колпак, 4—металлическая стремянка; 5—напорный трубопровод инжектора, 6 — помещение инжектора, 7 — трубопровод выпуска сброженного осадка (от пяты), « — трубопровод опорожнения (в кожухе); 9 — газопровод, 10 — помещение распределительных камер; 11 —■ таль, 12 — трубопровод для подачи сырого осадка; 13 — всасывающий трубопровод инжектора, 14— трубопровод длч выпуска сброженного осадка (от дна); 15 — помещение насосной установки.

Чтобы уменьшить затраты энергии, чаще применяют перемешивание осадка с помощью гидроэлеватора. Гидроэлеватор надежен в эксплуатации. Однако коэффициент полезного действия таких установок крайне низкий, поэтому их применяют только для метантенков вместимостью до 1700 м3. Метантенки большей вместимости оборудуют пропеллерными мешалками. В частности, такая мешалка установлена в метантенке Курьяновской станции (см. рис. 4.56). Мешалка имеет диаметр 750 мм, производительность 900 л/с, напор 1,15 ми частоту вращения винта 270 мин-1. Винт насоса ЗОПР-70 изготовлен по специальному заказу. При такой производительности мешалки ил, заполняющий весь объем метантенка, перемешивается в течение 2 ч. Дополнительное перемешивание осадка обеспечивается инжектором, движением более холодного загружаемого осадка сверху вниз и за счет выделения пузырьков газа, обеспечивающих движение частиц осадка в противоположном направлении. Типовые метантенки с коническими перекрытием и днищем имеют полезную вместимость 500—4000 м3 (табл. 4.34). Секция метантенков состоит из четырех резервуаров, здания обслуживания, киоска газовых приборов и проходного туннеля (метантенки диаметром 12,5 м не имеют проходного туннеля). Загрузка и выгрузка осадка в резервуары производится одновременно с помощью камер впуска и выпуска, установленных в изолированном помещении, которое относится к категории взрывоопасных. Разрез типового метантенка диаметром 17,5 м приведен на рис. 4.58. За рубежом (в частности, в ГДР, Англии) получили распространение двухступенчатые метантенки. В первой ступени метантенка происходит интенсивное брожение органических веществ осадков, сопровождающееся бурным газовыделением и перемешиванием всей толщи осадка. Для второй ступени характерно затухание газовыделения, расслоение осадка с образованием слоя иловой воды. Вторая ступень, таким образом, выполняет функции уплотнителя.

Рис. 4.59. Схема открытого метантенка второй ступени

/ и 2 — трубопроводы для отвода иловой воды н осадка; 3 и 4—патрубки соответственно для выпуска осадка и иловой воды в приемную камеру, 5 — трубопровод для подачи осадка из метантенков второй ступени

Двухступенчатое сбраживание не имеет преимущества в степени распада беззольного вещества по сравнению с одноступенчатыми метан-тенками равного объема, но позволяет примерно вдвое уменьшить объем осадка за счет удаления иловой воды. Двухступенчатое сбраживание обеспечивает более устойчивый процесс в условиях неравномерного притока сточных вод на станцию. При двухступенчатой схеме для метантенков первой ступени принимается мезофильный режим сбраживания. Вторая ступень обычно проектируется в виде открытых необогреваемых резервуаров, поэтому применение двухступенчатой схемы целесообразно в районах со среднегодовой температурой воздуха не ниже 6° С. Доза загрузки метантенков второй ступени принимается 3—4%. Метантенки такого типа построены в Лейпциге и Дрездене. Двухступенчатые метантенки представляют собой земляные резервуары, облицованные обычно бетоном или камнем. Глубина резервуаров при небольших их размерах 3—5 м, при больших 5—12 м; крутизна откосов соответственно 1 : 1,5 или 1 :2. Осадок подается рассредоточенно на половину глубины, а выпуск уплотненного осадка производится с нескольких уровней и со дна. Схема открытого метантенка второй ступени представлена на рис. 4.59. Газовая сеть и газгольдеры . Для транспортирования газа из метантенков прокладывают специальную газовую сеть. Вследствие того, что газ поступает из сооружения неравномерно, целесообразно на тупиковых концах сети устраивать аккумулирующие газгольдеры, которые выравнивают давление газа в сети.

Газовую сеть из стальных труб на сварке с усиленной и противокоррозионной изоляцией укладывают ниже глубины промерзания (но не менее 0,9 м) или утепляют (при прокладке по поверхности земли).

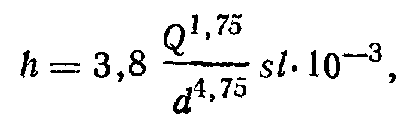

Газопроводы рассчитывают по формуле Левина:

где h—потери напора в газопроводе на участке длины /, м; Q— расход газа, м3/ч; d— диаметр трубопровода, см;

s— отношение плотности газа к плотности воздуха, равное: s= = р/1,293; здесь р — плотность газа, кг/м3 при 0°С и давлении 0,1 МПа (значения рколеблются от 0,94 до 1,17 кг/м3). Газ метантенков по плотности близко подходит к смеси московского городского и саратовского газа, что позволяет пользоваться при расчетах всеми исходными данными для этого газа, вводя поправочный коэффициент Ят на температуру:

![]()

при Т= 10° С этот коэффициент составляет 1,072.

Для приема газа из метантенков используют мокрые газгольдеры, каждый из них состоит из резервуара, заполненного водой, и колокола, перемещающегося на роликах по направляющим. Вес колокола уравновешивается противодавлением газа. Благодаря этому при изменении объема газа под колоколом давление в газгольдере и газовой сети остается постоянным. Мокрые газгольдеры сооружаются по типовым проектам, разработанным в конструктивной части институтом Проектстальконструкция, а в остальных частях — Научно-исследовательским проектным институтом газовой промышленности. Вместимость газгольдеров назначается в соответствии с графиком выхода и потребления газа. При отсутствии графика принимается емкость, равная 3-часовому притоку газа.

Газ, получаемый в метантенках в результате процесса сбраживания осадка, используется на энергетические нужды канализационных станций: 1) непосредственно в качестве горючего в котлах с газовыми горелками, для обогрева метантенков и отопления зданий очистных станций и поселков при них; этот способ использования газа является самым распространенным; 2) в газовых двигателях, приводящих в движение генератор, насосы и воздуходувки; при этом расход газа на 735,5 Вт мощности двигателя составляет для дизелей 0,3—0,6 м3, для карбюраторных, бензиновых или керосиновых двигателей 0,45—0,65 м3; 3) в качестве горючего для автомашин и бытового газоснабжения районов путем заполнения баллонов из газонаполнительной станции. Метантенки и газгольдеры — сооружения взрывоопасные, поэтому их следует располагать на расстоянии не менее 40 м от основных сооружений станции, автомобильных и железных дорог и высоковольтных линий. На огражденной территории метантенков курить и разводить открытый огонь запрещается. Во всех помещениях пусковые и токоведу-щие устройства должны монтироваться во взрывобезопасном исполнении. Для проверки наличия газов необходимо пользоваться взрывобезо-пасной шахтерской лампой. Во избежание искрообразования в камерам нужно работать инструментом из цветного металла. Перед спуском в камеру необходимо ее проветрить в течение 10—15 мин ручным вентилятором или компрессором Замерзшие участки газопроводов следует ооогревать паром, горячим песком или горячей водой.