- •I международная (ivВсероссийская)

- •Канал плавного регулирования

- •Четное число каналов дискретного регулирования

- •Задание

- •Определение допустимого промежутка времени при внезапном понижении напряжения, подводимого к асинхронному двигателю

- •Расчёт допустимого времени провала напряжения для некоторых моделей двигателей

- •Реализация СпособА управления двухкатушечнЫм электромагнитнЫм приводом ударного действия л.А. Нейман

- •Обоснование конструкции линейного электромагнитного вибропривода л.А. Нейман, о.В. Рогова

- •Разработка интеллектуального igbt-модуля для матричного преобразователя частоты а.Б Дарьенков, и.А. Варыгин, д.А. Корнев, и.Ф. Трапезников

- •Автономный мобильный источникэлектропитания д. М. Андреев, к. Ш. Вахитов

- •Обоснование применения частотно-регулируемых электроприводов в системе доставки потребителю холодной и горячей воды1 ю.И.Мамлеева, о.И.Петухова

- •Математическая модель непрерывной подгруппы клетей широкополосного стана горячей прокатки а.Н.Гостев

- •К вопросу о расчете потерь от высших гармоник в синхронных двигателях с массивным ротором д.Е. Ярулин (маэ02-12-01), в.М. Сапельников

- •Анализ гармонического состава напряжения питающей сети высоковольтного частотно регулируемого синхронного электродвигателя в.И. Бабакин

- •Исследование гармонического состава напряженИяпри пуске элктродвигателя частотно-регулируемой компрессорной установки в.И. Бабакин

- •Построение цифроуправляемых функциональных преобразователей для систем автоматизированных электроприводов в.М. Сапельников, м.И. Хакимьянов

- •Повышение надежности частотно-регулируемого электропривода ответственных механизмов2 в.Н. Медведев

- •Определение скорости изменения частоты вращения частотно-регулируемых электроприводов магистральных насосов нпс в.А. Шабанов, о.В. Бондаренко

- •Оптимизация режима работы синхронного двигателя магистрального насоса нпс при частотном регулировании о.В. Бондаренко, в.А. Шабанов

- •Моделирование синхронного двигателя с массивным ротором в пакете matlabsimulink о.В. Бондаренко, в.А. Шабанов

- •Методика определения минимально необходимого числа и мест установкичастотно-регулируемых электроприводов магистральных насосов в.А. Шабанов, о.В. Бондаренко

- •Повышение устойчивости двухскоростного частотно-регулируемого электропривода при нарушениях электроснабжения3 р.Р.Храмшин, т.Р.Храмшин, а.Р.Губайдуллин

- •Задачи и проблемы оптимизации чрэп мн Шабанов в.А., Шарипова с.Ф.

- •Основные результаты нир, выполненных в угнту в рамках комплексного проекта по созданию вчрп Шабанов в.А., Бондаренко о.В., Павлова з.Х., Хакимьянов м.И., Шарипова с.Ф.

- •Исследование кпд мн при чрэп одного из насосов технологического участка в.А. Шабанов, а.А. Ахметгареев (маэ02-11-01)

- •Дифференциальная защита электродвигателя в высоковольтном частотно-регулируемом электроприводе в.А. Шабанов, ю.С. Галяутдинов (маэ-11)

- •Моделирование процесса пуска электропривода аво газа в режиме противключения Ивашкин о. (маэ-12), Пашкин в.В., Шабанов в.А.

- •Оценка эффективности оптимизации положений устройств встречного регулирования напряжения на примере электри-ческих сетей филиала оао «мрск сибири» - «кузбассэнерго – рэс» ф.С. Непша

- •Направления стабилизации уровня напряжения на шинахтяговых подстанций постоянного тока с помощью накопителя электроэнегрии в. Л. Незевак, ю. В. Плотников, а. П. Шатохин

- •Автоматический ввод резерва на предприятиях с крупными синхронными электродвигателями в.А. Шабанов, р.З. Юсупов

- •Ускорение действия автоматического повторного включения на нпс при нарушениях в систеМе электроснабжения в.Ю. Алексеев, с.Е. Клименко, в.А. Шабанов, р.З. Юсупов

- •О перспективных разработках элегазового электрооборудования в.П. Лопатин, д.О. Осипов

- •Повышение энергосбережения и надежности компрессорных установок производства углеводородных газов Хайруллин и.Х., Вавилов в.Е., Дуракова в.С., Охотников м.В

- •Разработка методики обслуживания комплектных трансформаторных подстанций на нефтедобывающих предприятиях а.Б. Петроченков

- •В.К. Гладков

- •Анализ современных конструкций намагничивающих установок и.Х. Хайруллин, р.Д. Каримов, в.Е. Вавилов, а.С. Горбунов, д.В. Гусаков

- •Средства снижения гидравлических ударов и предотвращения несанкционированного закрытия запорно-регулирующей арматуры сетевого насоса д. Ю. Пашали, э. Т. Намазова

- •О подходах к оценке текущего состояния электротехнического оборудования нефтедобывающих предприятий а.Б. Петроченков

- •Система индукционного скважинного электронагрева с.Г. Конесев, э.Ю. Кондратьев, с.И. Ризванова

- •Генераторы импульсов напряжения для эектрообработки нефтяных эмульсий с.Г. Конесев, р.Т. Хазиева, р.В. Кириллов

- •Турбодетандер – эффективнаяресурсосберегающая и природоохранная технология г.Р. Халилова, г.Ф. Мухаррямова

- •Регулирование реологическими свойствами вязких текучих сред с.Г. Конесев, п.А. Хлюпин, к.И. Муслимов, э.Ю.Кондратьев

- •Обоснование внедрения систем технического состояния силового маслонаполненного оборудования л.А.Маслов, а.А.Николаев,а.А.Сарлыбаев

- •Выбор схемы виу для работы в резонансном режиме с.Г. Конесев, а.В. Мухаметшин, р.В. Кириллов

- •Формирование оценок фактического состояния высоковольтного электротехнического оборудования в условиях неопределенности д.К. Елтышев

- •Тепловизионное обследование как средство повышения энергоресурсосбережения объектов и.М. Косотуров, а.В. Ромодин

- •Расчет основных решающих блоков на оу в.М. Сапельников, а.В. Пермяков, э.В. Выдрина

- •О бально-Рейтинговой системе в преподавании теоретических основ электротехники с.В. Чигвинцев

- •Режимы работа системы автоматического регулирования толщины полосы широкополосного стана 2000 оао «ммк» в.Р.Храмшин, с.А.Петряков, р.А.Леднов

- •Автоматизация индивидуального теплового пункта корпуса этф а.Н.Лыков, а.М.Костыгов , с.А.Пырков, д.А.Власов

- •Проектирование беспроводных датчиков для систем управления промышленными электроприводами ф.Ф. Хусаинов (маэ02-12-01), м.И. Хакимьянов

- •Оптический сенсор параметров движения вала электродвигателя с.В. Чигвинцев, д. А. Альтеджани (маэ02-11-01)

- •Оптико-электронный Индуктивно-резистивный измерительный преобразователь перемещения и.С. Чигвинцев

- •Анализ структуры потребления электроэнергии нефтегазодобывающими предприятиями м.И. Хакимьянов, и.Н. Шафиков (аспирант), и. М. Зарипов (маэ02-12-01)

- •Опыт проведения энергетического обследования Пермского Национального Исследовательского Политехнического Университета а.В. Ромодин, а.В. Кухарчук, д.Ю. Лейзгольд,и.С. Калинин, в.А. Кузьминов

- •Задачи исследования расхода электроэнергии при переключениях насосных агрегатов при изменении режимов перекачки а.Д. Мухамадиева (маэ02-12), з.Х.Павлова

- •Содержание

- •4 50062, Рб, г.Уфа, ул. Космонавтов, 1.

Режимы работа системы автоматического регулирования толщины полосы широкополосного стана 2000 оао «ммк» в.Р.Храмшин, с.А.Петряков, р.А.Леднов

(Магнитогорский государственный технический университет,

г. Магнитогорск)

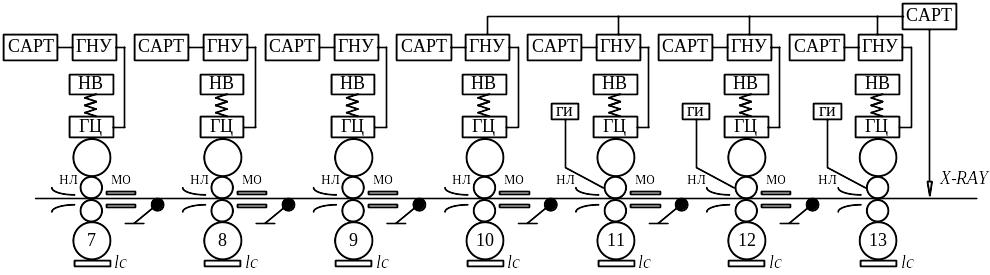

Схема расположения нажимных устройств чистовой группы стана 2000 ОАО «Магнитогорский металлургический комбинат (ОАО «ММК») приведена на рисунок 1. В семи чистовых клетях прокатка ведется до получения полосы заданной толщины на выходе стана. Комплекс САРТ чистовой группы клетей включает в себя: гидравлические нажимные устройства (ГНУ), непосредственно систему автоматического регулирования толщины (САРТ), систему изгиба рабочих валков клетей [1]. Основной регулятор САРТ выполнен по принципу косвенного измерения толщины полосы в прокатываемой клети. В качестве основной коррекции применяется коррекция по сигналу от выходного толщиномера.

Косвенное регулирование толщины

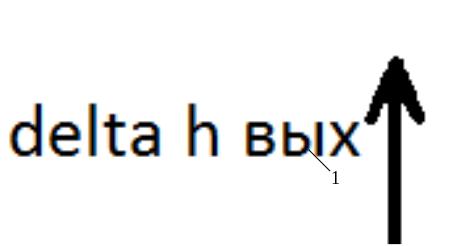

Основным режимом САРТ является поддержание толщины полосы на выходе каждой клети на основе косвенного ее вычисления по зависимости Симса-Головина [2]. Целью данного режима является получение проката с минимальной продольной разнотолщинностью. В системе осуществляется запоминание выходной толщины на момент включения САРТ и поддержание ее до конца партии либо до ручного вмешательства оператора, когда происходит запоминание нового значения. Однако при данном способе регулирования может возникать отклонение толщины в сторону уменьшения (статическая ошибка) из-за того, что запоминание толщины происходит выше по кривой температурного клина (рис. 2) и, следовательно, в момент включения, при входе полосы в следующую клеть САРТ начинает стремиться в эту точку и разводит клеть.

График отклонения толщины для следующих полос будет выглядеть аналогично линии 1 на рисунке 2. В результате средняя толщина полосы снижается относительно заданной. Данный способ коррекции толщины начинает работать, когда полоса заходит в следующую клеть. Включение его сразу же при входе полосы в данную клеть на практике приводит к резким изменениям зазора клети, в результате чего происходит застревание полосы в следующей клети. Достоинством данного способа является получения партии полос с “одинаковой” выходной толщиной (отклонение выходной толщины для партии полос одно и то же).

Рисунок 2 – Дефект горячекатанной полосы – температурный клин

Вместе с тем необходимо учитывать, что в САРТ с косвенным измерением по принципу Симса-Головина все неконтролируемые изменения свободного зазора между валками преобразуются в отклонение толщины полосы от заданного значения. Это является основным недостатком данного способа регулирования. К неконтролируемым изменениям межвалкового зазора относятся: изменения диаметров опорных и рабочих валков, изменения толщины масляной пленки в подшипниках жидкостного трения, эксцентриситет опорных валков и др. Поэтому для устранения вышеперечисленных возмущающих воздействий необходимо применять дополнительные корректирующие устройства, например, компенсацию масляной пленки, компенсацию нагрева валков, компенсацию эксцентриситета опорных валков за счет коррекции по сигналу от выходного толщиномера.

Коррекция толщины от выходного толщиномера

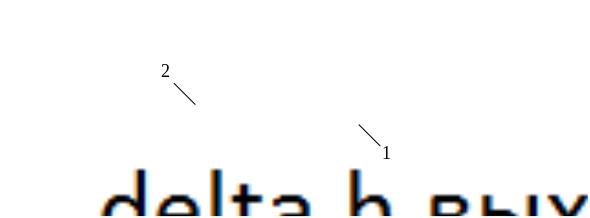

Целью данной коррекции является получение заданной выходной толщины полосы. При этом возможно увеличение продольной разнотолщинности на полосе. Данная коррекция является относительно “медленной” в силу транспортного запаздывания. Принцип рассмотрен в [3], работа совместно с системой косвенного регулирования толщины поясняется с помощью рисунка 3.

1 – только косвенная коррекция САРТ;

2 – косвенная коррекция и коррекция от толщиномера

Рисунок 3 – Работа САРТ с коррекцией от толщиномера

Сравнение рис. 2 и 3 показывает, что совместное применение двух корректирующих воздействий позволяет добиться ликвидации установившейся ошибки регулирования толщины на основном участке полосы.

СПИСОК ЛИТЕРАТУРЫ

Петряков С.А., Храмшин В.Р. Система автоматического регулирования толщины широкополосного стана горячей прокатки // Электропривод, электротехнологии и электрооборудование предприятий: Сб. науч. тр. III Всерос. науч.-техн. конф. (с международным участием). – Уфа: ИД «Чурагул», 2011. – С. 264–268.

Бычков В.П. Электропривод и автоматизация металлургического производства. – М.: Высшая школа, 1977. – 391с.

Филатов А.С., Зайцев А.П., Смирнов А.А. Автоматические системы стабилизации толщины полосы при прокатке. – М.: Металлургия, 1982. – 128 с.

УДК697.1