- •I международная (ivВсероссийская)

- •Канал плавного регулирования

- •Четное число каналов дискретного регулирования

- •Задание

- •Определение допустимого промежутка времени при внезапном понижении напряжения, подводимого к асинхронному двигателю

- •Расчёт допустимого времени провала напряжения для некоторых моделей двигателей

- •Реализация СпособА управления двухкатушечнЫм электромагнитнЫм приводом ударного действия л.А. Нейман

- •Обоснование конструкции линейного электромагнитного вибропривода л.А. Нейман, о.В. Рогова

- •Разработка интеллектуального igbt-модуля для матричного преобразователя частоты а.Б Дарьенков, и.А. Варыгин, д.А. Корнев, и.Ф. Трапезников

- •Автономный мобильный источникэлектропитания д. М. Андреев, к. Ш. Вахитов

- •Обоснование применения частотно-регулируемых электроприводов в системе доставки потребителю холодной и горячей воды1 ю.И.Мамлеева, о.И.Петухова

- •Математическая модель непрерывной подгруппы клетей широкополосного стана горячей прокатки а.Н.Гостев

- •К вопросу о расчете потерь от высших гармоник в синхронных двигателях с массивным ротором д.Е. Ярулин (маэ02-12-01), в.М. Сапельников

- •Анализ гармонического состава напряжения питающей сети высоковольтного частотно регулируемого синхронного электродвигателя в.И. Бабакин

- •Исследование гармонического состава напряженИяпри пуске элктродвигателя частотно-регулируемой компрессорной установки в.И. Бабакин

- •Построение цифроуправляемых функциональных преобразователей для систем автоматизированных электроприводов в.М. Сапельников, м.И. Хакимьянов

- •Повышение надежности частотно-регулируемого электропривода ответственных механизмов2 в.Н. Медведев

- •Определение скорости изменения частоты вращения частотно-регулируемых электроприводов магистральных насосов нпс в.А. Шабанов, о.В. Бондаренко

- •Оптимизация режима работы синхронного двигателя магистрального насоса нпс при частотном регулировании о.В. Бондаренко, в.А. Шабанов

- •Моделирование синхронного двигателя с массивным ротором в пакете matlabsimulink о.В. Бондаренко, в.А. Шабанов

- •Методика определения минимально необходимого числа и мест установкичастотно-регулируемых электроприводов магистральных насосов в.А. Шабанов, о.В. Бондаренко

- •Повышение устойчивости двухскоростного частотно-регулируемого электропривода при нарушениях электроснабжения3 р.Р.Храмшин, т.Р.Храмшин, а.Р.Губайдуллин

- •Задачи и проблемы оптимизации чрэп мн Шабанов в.А., Шарипова с.Ф.

- •Основные результаты нир, выполненных в угнту в рамках комплексного проекта по созданию вчрп Шабанов в.А., Бондаренко о.В., Павлова з.Х., Хакимьянов м.И., Шарипова с.Ф.

- •Исследование кпд мн при чрэп одного из насосов технологического участка в.А. Шабанов, а.А. Ахметгареев (маэ02-11-01)

- •Дифференциальная защита электродвигателя в высоковольтном частотно-регулируемом электроприводе в.А. Шабанов, ю.С. Галяутдинов (маэ-11)

- •Моделирование процесса пуска электропривода аво газа в режиме противключения Ивашкин о. (маэ-12), Пашкин в.В., Шабанов в.А.

- •Оценка эффективности оптимизации положений устройств встречного регулирования напряжения на примере электри-ческих сетей филиала оао «мрск сибири» - «кузбассэнерго – рэс» ф.С. Непша

- •Направления стабилизации уровня напряжения на шинахтяговых подстанций постоянного тока с помощью накопителя электроэнегрии в. Л. Незевак, ю. В. Плотников, а. П. Шатохин

- •Автоматический ввод резерва на предприятиях с крупными синхронными электродвигателями в.А. Шабанов, р.З. Юсупов

- •Ускорение действия автоматического повторного включения на нпс при нарушениях в систеМе электроснабжения в.Ю. Алексеев, с.Е. Клименко, в.А. Шабанов, р.З. Юсупов

- •О перспективных разработках элегазового электрооборудования в.П. Лопатин, д.О. Осипов

- •Повышение энергосбережения и надежности компрессорных установок производства углеводородных газов Хайруллин и.Х., Вавилов в.Е., Дуракова в.С., Охотников м.В

- •Разработка методики обслуживания комплектных трансформаторных подстанций на нефтедобывающих предприятиях а.Б. Петроченков

- •В.К. Гладков

- •Анализ современных конструкций намагничивающих установок и.Х. Хайруллин, р.Д. Каримов, в.Е. Вавилов, а.С. Горбунов, д.В. Гусаков

- •Средства снижения гидравлических ударов и предотвращения несанкционированного закрытия запорно-регулирующей арматуры сетевого насоса д. Ю. Пашали, э. Т. Намазова

- •О подходах к оценке текущего состояния электротехнического оборудования нефтедобывающих предприятий а.Б. Петроченков

- •Система индукционного скважинного электронагрева с.Г. Конесев, э.Ю. Кондратьев, с.И. Ризванова

- •Генераторы импульсов напряжения для эектрообработки нефтяных эмульсий с.Г. Конесев, р.Т. Хазиева, р.В. Кириллов

- •Турбодетандер – эффективнаяресурсосберегающая и природоохранная технология г.Р. Халилова, г.Ф. Мухаррямова

- •Регулирование реологическими свойствами вязких текучих сред с.Г. Конесев, п.А. Хлюпин, к.И. Муслимов, э.Ю.Кондратьев

- •Обоснование внедрения систем технического состояния силового маслонаполненного оборудования л.А.Маслов, а.А.Николаев,а.А.Сарлыбаев

- •Выбор схемы виу для работы в резонансном режиме с.Г. Конесев, а.В. Мухаметшин, р.В. Кириллов

- •Формирование оценок фактического состояния высоковольтного электротехнического оборудования в условиях неопределенности д.К. Елтышев

- •Тепловизионное обследование как средство повышения энергоресурсосбережения объектов и.М. Косотуров, а.В. Ромодин

- •Расчет основных решающих блоков на оу в.М. Сапельников, а.В. Пермяков, э.В. Выдрина

- •О бально-Рейтинговой системе в преподавании теоретических основ электротехники с.В. Чигвинцев

- •Режимы работа системы автоматического регулирования толщины полосы широкополосного стана 2000 оао «ммк» в.Р.Храмшин, с.А.Петряков, р.А.Леднов

- •Автоматизация индивидуального теплового пункта корпуса этф а.Н.Лыков, а.М.Костыгов , с.А.Пырков, д.А.Власов

- •Проектирование беспроводных датчиков для систем управления промышленными электроприводами ф.Ф. Хусаинов (маэ02-12-01), м.И. Хакимьянов

- •Оптический сенсор параметров движения вала электродвигателя с.В. Чигвинцев, д. А. Альтеджани (маэ02-11-01)

- •Оптико-электронный Индуктивно-резистивный измерительный преобразователь перемещения и.С. Чигвинцев

- •Анализ структуры потребления электроэнергии нефтегазодобывающими предприятиями м.И. Хакимьянов, и.Н. Шафиков (аспирант), и. М. Зарипов (маэ02-12-01)

- •Опыт проведения энергетического обследования Пермского Национального Исследовательского Политехнического Университета а.В. Ромодин, а.В. Кухарчук, д.Ю. Лейзгольд,и.С. Калинин, в.А. Кузьминов

- •Задачи исследования расхода электроэнергии при переключениях насосных агрегатов при изменении режимов перекачки а.Д. Мухамадиева (маэ02-12), з.Х.Павлова

- •Содержание

- •4 50062, Рб, г.Уфа, ул. Космонавтов, 1.

О перспективных разработках элегазового электрооборудования в.П. Лопатин, д.О. Осипов

(Уфимский государственный нефтяной технический университет, г.Уфа)

Электрические подстанции, входящие в систему электроснабжения технологических установок добычи, промысловой подготовки и транспорта нефти, комплектуются современным электрооборудованием с элегазовым наполнением. К этому электрооборудованию относятся: силовые трансформаторы, комплектные распределительные устройства (КРУЭ), высоковольтные выключатели, выключатели нагрузки, трансформаторы тока и напряжения, электрические конденсаторы и токопроводы.

Элегаз (гексафторид серы SF6) в современном высоковольтном электрооборудовании используется в качестве изоляционной среды и средства, обеспечивающего эффективное дугогашение в коммутационных аппаратах. Это бесцветный, не имеющий запаха газ, при нормальных условиях в 5 раз тяжелее воздуха.Элегаз не подвергается старению, химически не активен, поэтому в обычных эксплуатационных условиях не действует ни на какие материалы, применяемые в электрооборудовании. Элегаз обладает повышенной теплоотводящей способностью и является хорошей дугогасительной средой, позволяющей производить отключение больших токов при больших скоростях восстановления напряжения. В однородном поле электрическая прочность элегаза в 2,3-2,5 раза выше прочности воздуха; при давлении элегаза 0,3-0,4 МПа его электрическая прочность выше, чем у трансформаторного масла.Элегаз не горит (термостойкость до 800 °С) и не поддерживает горения, следовательно, элегазовые аппараты являются взрыво- и пожаробезопасными.

Элегаз является хорошим акустическим изолятором, так как скорость звука в нем значительно ниже, чем в воздухе.

Новейшей разработкой в области элегазовой энергетики являются силовые элегазовые трансформаторы [1]. Трансформаторы с элегазовой изоляцией впервые были разработаны в США фирмой Вестингауз в конце 50 годов прошлого столетия, однако дальнейшего развития они не получили.

Размещение элегазовой коммутационной аппаратуры и трансформатора с элегазовой изоляцией в одном помещении обеспечивают компактность электрической подстанции и сокращение занимаемой площади и объёма, так как элегазовый трансформатор присоединяется непосредственно к комплектному элегазовому распределительному устройству.

Элегазовые трансформаторы являются пожаро- и взрывобезопасными, малошумными, а также они обладают высоким уровнем герметичности. В этом случае отсутствует необходимость установки противопожарного оборудования и маслосборников. Трансформаторы с элегазовой изоляцией применяют на подземных и закрытых подстанциях в городских районах. Проверка исправности элегазовых трансформаторов и анализ причин неисправности может производиться с использованием газовой хроматографии.

Конструкция трансформатора с элегазовой изоляцией не отличается от конструкции масляного трансформатора, кроме изоляционного материала и охлаждающей среды. Охлаждение элегазовых трансформаторов происходит в процессе принудительной циркуляции элегаза через охладительные устройства выносного типа. Широко используется система водяного охлаждения.

В России два элегазовых трансформатора будут смонтированы в инновационном центре «Сколково» на подземной подстанции «Союз» напряжением 220/20 кВ мощностью по 63 МВА каждый [2].

К другим перспективным решениям в области элегазовой электроэнергетики следует отнести газоизолированные линии (ГИЛ), где элегаз или другой газообразный диэлектрик находится в оболочке под избыточным давлением [3]. Газоизолированные линии можно использовать для передачи электроэнергии на далекие расстояния из-за меньших электрических потерь и для обеспечения внутриподстанционных связей с КРУЭ.

В случае однофазного исполнения газоизолированной линии токоведущая жила и оболочка располагаются коаксиально. Стальная или алюминиевая оболочка обеспечивает герметизацию газового объёма, защиту от воздействия электрических и магнитных полей. Для выполнения ремонтных работ целесообразно линейное секционирование линии.

Для компенсации теплового расширения корпуса используются специальные сильфоны или скользящая система контактов.

При прокладке ГИЛ под водой трубы (оболочки) могут быть изготовлены из металла с защитным покрытием или из эпоксидной смолы, армированной стекловолокном на металлической подложке, которая служит магнитным и влагонепроницаемым экраном.

Одним из основных направлений в конверсионной деятельности Научно-технического Центра Высоковольтной аппаратуры Российского Федерального Ядерного Центра является разработка высоковольтных элегазовых выключателей [4]. Одним из эффективных способов гашения дуги в выключателе является обдув дуги струей элегаза. Высокая способность элегаза гасить электрическую дугу объясняется тем, что его электроотрицательного типа молекулы улавливают электроны дугового столба и образуют малоподвижные отрицательные ионы. Потеря электронов делает дугу неустойчивой, и она быстро гаснет. При принудительном газовом дутье, подаваемом в зону горения дуги, поглощение электронов из дугового столба происходит еще интенсивнее.

В электрооборудовании элегаз обычно используется под давлением в несколько атмосфер для большей компактности энергоустановок.

В элегазе до перехода тока через нуль не происходит разрушения столба дуги, то есть отсутствует «срез тока». Это приводит к тому, что исключается возможность перенапряжений при отключении ненагруженных трансформаторов и линий электропередач [5].

Элегаз безвреден в смеси с воздухом, но при его разложении в электрическом аппарате, например, под действием дуговых, коронных и частичных разрядов, в элегазе могут возникать вредные для человека примеси, а также твердые соединения, оседающие на поверхности конструкции электрооборудования. Для поглощения газообразных продуктов разложения и влаги в выключатели закладываются фильтры из активированного алюминия [5].

Следует иметь в виду, что существует опасность работы и с чистым элегазом, которая заключается в возможности заполнения углублений, например, кабельных каналов, траншей и т.п. (элегаз значительнее тяжелее воздуха).

Влияние элегаза на окружающую среду следует рассматривать с точки зрения усиления парникового эффекта и разрушения озонового слоя стратосферы.

СПИСОК ЛИТЕРАТУРЫ

1. Рекламный проспект фирмы TOSHIBA «Трансформатор с элегазовой изоляцией».

2. http://novostienergetiki.ru/v-skolkovo-na-podzemnoj-podstancii-soyuz-ustanovyat-unikalnye-silovye-transformatory/

3. Вариводов В.Н. Компактные высоковольтные линии электропередачи // Электро.- 2006.- №2.- С. 2-6.

4. Колонтай В.С., Морозов Ю.В., Пухов М.В. Элегазовые выключатели с пружинно-моторным приводом для коммутации в энергосистемах напряжением 6 и 10 кВ // Электро.- 2005.- №6.- С. 28-31.

5. Электрические и электронные аппараты. В 2 т. Т 1. Электромеханические аппараты : учебник для студентов высших учебных заведений. Под ред. А.Г. Годжелло, Ю.К. Розанова. – М. : Издательский центр «Академия», 2010.

СЕКЦИЯ

«РЕСУРСОСБЕРЕГАЮЩИЕ ЭЛЕКТРОТЕХНОЛОГИИ И СИСТЕМЫ»

УДК 621.365.5

КОМПЛЕКСНАЯ ЭЛЕКТРОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ДЕТАЛИ В ЭЛЕКТРОМАГНИТНОМ ПОЛЕ ПЕРЕМЕННОГО ТОКА

Л.Э. Рогинская, А.С. Горбунов

(Уфимский государственный авиационный технический университет, г. Уфа)

Н.В. Листова

(Московский авиационный институт (национальный исследовательский университет), г. Москва)

Электротехнологией следует считать область промышленной технологии, в которой электрические и магнитные явления используются для непосредственного воздействия на обрабатываемый объект, т.е. электротехнологические процессы являются энергосберегающими [1].

В настоящее время к применяемым в нефтяной промышленности аппаратам и их деталям предъявляются высокие требования к их долговечности и коррозионной устойчивости. Для защиты металлических деталей от коррозии и повышения их долговечности на них могут наноситься защитные покрытия, например цинковые. В таком случае в процессе эксплуатации данных изделий в реакцию коррозии первым вступает цинк, тем самым защищая основной металл детали. В настоящее время в промышленности применяются различные способы нанесения защитных покрытий на металлические детали, среди которых можно отметить следующие: гальваническое цинкование, горячее цинкование, термодиффузионное цинкование, механическое цинкование и др. Одним из лучших способов нанесения цинковых покрытий, обладающим значительными преимуществами, является термодиффузионное цинкование. Среди его преимуществ можно отметить такие как высокое качество нанесенных покрытий, что обуславливает долговечность защищаемых деталей, экологическую чистоту технологического процесса нанесения цинковых покрытий, осуществляемого в герметично закрытых вращающихся полых цилиндрах (ретортах), возможность получения любой требуемой толщины защитных покрытий, отсутствие необходимости обработки поверхности защищаемых деталей после нанесения цинковых покрытий ввиду равномерности нанесенного покрытия и отсутствия наплывов, возможность цинкования деталей сложной конфигурации, включающие резьбу, глухие отверстия и др.

Процесс термодиффузионного нанесения защитных покрытий осуществляется при высоких температурах, вследствие чего защищаемые детали необходимо нагревать. В настоящее время в промышленности применяются различные способы нагревания деталей, среди которых можно отметить следующие: нагрев в печах сопротивления, электродуговой нагрев, индукционный нагрев, электронно-лучевой нагрев и другие [2]. Наиболее рациональным является применение индукционного нагрева. Индукционный нагрев металлов, применяемый в промышленных установках с конца XIX в., в настоящее время получил широкое распространение во многих областях промышленности. Причиной такого успеха индукционного нагрева являются достоинства, присущие этому виду нагрева [3].

Совмещение двух технологических процессов, а именно индукционного нагрева и нанесения защитных (цинковых) покрытий в единой установке позволит значительно сократить массогабаритные показатели по сравнению с двумя отдельными установками.

В связи с этим возникает необходимость разработки комплексных электротехнологических установок для нагрева изделий и одновременного нанесения на них защитных (цинковых) покрытий.

Разрабатываемая установка состоит из следующих основных элементов:

1. Индуктор, изготовленный из полой медной трубки круглого сечения;

2. Реторта, представляющая собой полый цилиндр;

3. Нагреваемые изделия, находящиеся внутри реторты.

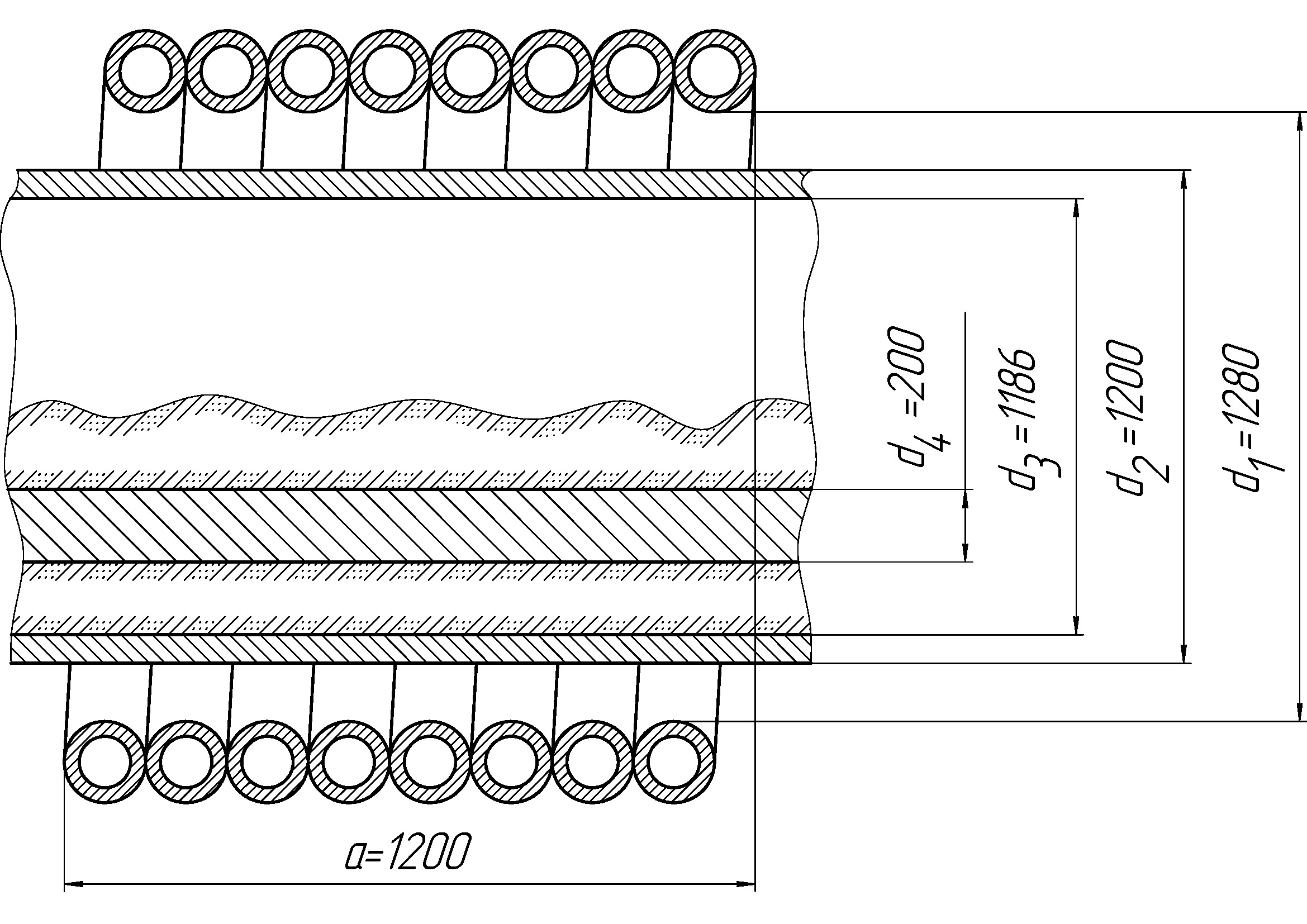

На рисунке 1 приведена электромагнитная система разрабатываемой установки. Для упрощения расчетов все металлические изделия представлены в виде единого сплошного металлического цилиндра, диаметром d4=0,2 м.

Рисунке 1 – Электромагнитная система разрабатываемой установки

При расчетах исходными уравнениями являются уравнения Максвелла для проводящей среды, в цилиндрических координатах.

По итогам произведенных расчетов было установлено следующее:

1.При частоте 50 Гц значение напряженности магнитного поля во внутренней полости реторты составляет 77% от значения на ее поверхности.

2. При расчете параметров комплексной электротехнологической установки необходимо в схеме замещения системы индуктор – деталь учитывать наличие промежуточной проводящей среды, в данном случае стальной неферромагнитной реторты.

Список литературы

Элементы индукционных установок / А.К. Белкин [и др.]; под ред. Ю.М. Гусева. М.: Энергоатомиздат, 2007. – 140с.

Тиристорные преобразователи частоты / А.К. Белкин [и др.]. М.: Энергоатомиздат, 2000. – 263 с.

Вайнберг А.М. Индукционные плавильные печи. М.; Л.: Госэнергоиздат, 1960. 456с.

УДК 621.313