- •Технология машиностроения

- •Введение. Основные понятия и определения.

- •1. Введение. Этапы в развитии технологии машиностроения.

- •Цель и задачи курса.

- •3. Особенности технологии машиностроения.

- •4. Основные понятия и определения.

- •5. Структура технологического процесса механической обработки.

- •6. Типы машиностроительных производств.

- •Техническое нормирование.

- •Штучное время и его состав.

- •Основы проектирования тп мо дет. Маш.

- •Отработка конструкции детали на точность. Экономически достижимая точность обработки.

- •Физико-механические свойства.

- •Эксплуатационные свойства деталей машин.

- •Способы упрочнения ппд.

- •Заготовки деталей машин. Особенности технологии пищевого машиностроения.

- •Классификация заготовок.

- •Предварительная обработка заготовок.

- •Экономическое основание выбора заготовки .

- •Припуски на обработку. Понятие о припусках и методы их определения.

- •Экономическое значение правильного расчёта (выбора)припусков.

- •Структура припуска

- •Методика определения режимов резания.

- •Технологические методы снижения себестоимости изделий.

- •Базирование. Понятия о базах.

- •Выбор баз. Принцип постоянства и принцип совмещения баз.

- •Определение погрешностей при не совмещении баз.

- •Основные схемы базирования

- •Полное и неполное базирование

- •Типовые случаи базирования.

- •Определение погрешности базирования.

- •Станочные приспособления. Классификация приспособлений.

- •Схемы установки заготовок и установочные элементы приспособлений.

- •Детали для направления инструмента.

- •Расчёт сил зажима

- •Технология изготовления корпусных деталей .

- •Служебное назначение и классификация

- •Технические условия и нормы точности

- •Материалы и способы получения заготовок

- •Технологически маршруты обработки цельных и разъемных корпусов

- •Способы обработки плоских поверхностей и основных отверстий.

- •Способы обработки основных отверстий

- •Технический контроль

- •Технология изготовления валов

- •Служебное назначение и классификация

- •Технические условия и нормы точности.

- •Материалы для валов.

- •Способы получения заготовок.

- •Предварительная обработка заготовок валов.

- •Технологический маршрут обработки гладких валов

- •Технологический маршрут обработки ступенчатых валов

- •Оборудование для производства валов

- •Контроль валов

- •Особенности обработки кулачковых, эксцентриковых и коленчатых валов.

- •Обработка деталей типа дисков, барабанов, шкивов, маховиков, муфт.

- •Материал, способы получения заготовок.

- •Маршрут обработки

- •Особенности изготовления решёток измельчителей мяса

- •Технические условия на обработку.

- •Заготовки для решеток

- •Технология изготовления решеток из поковки следующая (по данным гп3-1).

- •Обработка кулачков

- •Технические условия

- •Технологический маршрут (на примере дискового пазового кулачка тестоделительной машины а2- хтн)

- •Технология изготовления втулок и вкладышей подшипников

- •Технические условия

- •Материал

- •Заготовки

- •Технологический маршрут обработки втулок

- •Технология изготовления деталей зубчатых передач. Служебное назначение. Классификация.

- •Технические условия на изготовление и нормы точности

- •Материалы зубчатых колёс

- •Способы получения заготовок

- •Особенности технологического маршрута обработки зубчатых колёс

- •Технологический маршрут обработки цилиндрических зубчатых колёс

- •Технический маршрут обработки конических зубчатых колес

- •Технологический маршрут обработки червячных колес.

- •Технологический маршрут изготовления цельных червяков (класса выл) при нrс витков 32..38 и насадочных червяков (класса втулка).

- •Обработка шнеков.

- •Обработка шнеков с отлитыми витками (шнек разливочно – укпорочного автомата Бр а9 жил)

- •Техпроцесс изготовления шнека с фрезеруемыми витками

- •Сварные шнеки (большой высоты витки)

- •Основы технологии сборки оборудования пищевой промышленности

- •Виды работ при сборке

- •Методы сборки

- •Виды сборки

- •Способы сборки

Схемы установки заготовок и установочные элементы приспособлений.

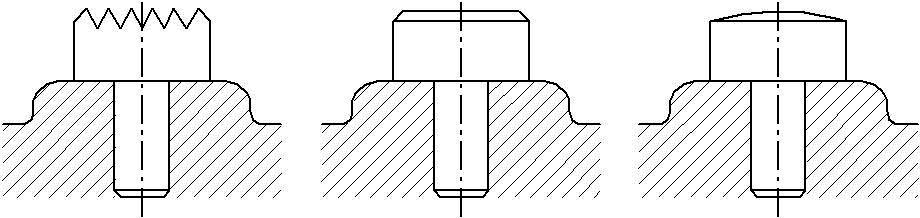

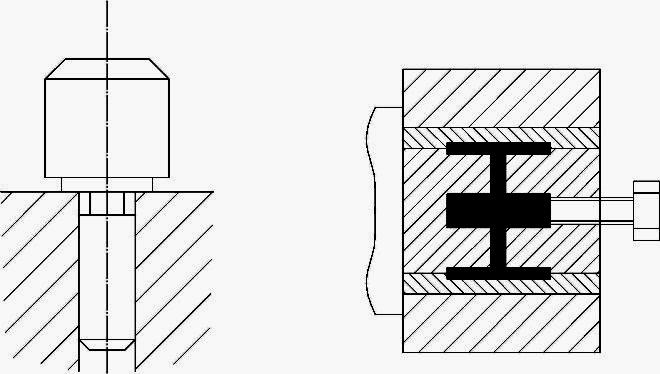

1. Для установки на угловые базовые плоскости используют постоянные опоры с рифлёной, гладкой и сферической поверхностями.

В общем случае опоры располагают в корпусе приспособления по правилу шести точек. Расстояние между опорами следует выбирать, возможно, большими в целях повышения устойчивости заготовки при её установке в приспособление. Такие точечные опоры применяют при установке корпусных деталей, плит, планок, кронштейнов и других деталей с развитыми базовыми плоскостями.

При обработке не жестких заготовок часто предусматриваются дополнительные (сверх шести) опоры, которые должны быть обязательно индивидуально подводимыми или самоустанавливающимися. После установки на 6 жёстких опор заготовка закрепляется с силой Q. Затем подводятся дополнительные опоры до соприкосновения с вступающей частью заготовки и прочно закрепляется ,превращаясь в жёсткую. Дополнительным зажимом устройством заготовка прижимается к этой опоре.

2. Установку заготовок чисто обрабатываемыми базами производят на опорные пластинки.

Для повышения износостойкости опоры производят из стали У8 или стали 20 с цементацией и закалкой HRC 55…60. Применяют также хромирование и наплавку опор твердым сплавом. Несущие поверхности опор шлифуют по 8 классу шероховатости.

3. Установку заготовок на внешнюю цилиндрическую поверхность производят в опорные призмы и самоцентрирующие патроны. Для чисто обработанных базовых поверхностей применяют широкие опорные призмы, для чёрных – узкие: в этом случае в результате локализации контакта по узкой площадке уменьшается влияние искривленностей и других погрешностей упорами заготовки на устойчивость её положения. Призмы изготавливают из стали 20Х, предусматривая цементацию на глубину 0,8 ….1,2 мм и замену рабочих поверхностей. Призмы крепят к корпусу приспособления винтами. Для полной ориентации заготовки призме необходим осевой упор, определяющий её положение по длине и дополнительный элемент (шунт, планка, опора), определяющий (если нужно) условие положения заготовки.

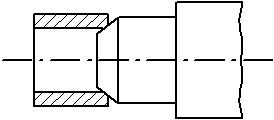

4. Если базовые шейки заготовки, выполненные по 6..7 квалитету точности, применяется в установке во втулку

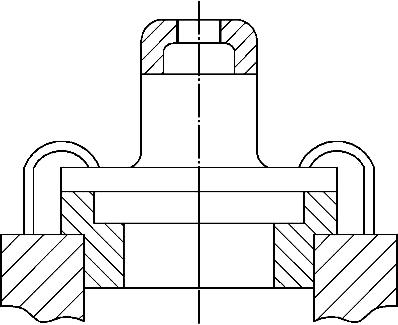

5. Детали, типа тройников и крестовин применяющимися цилиндрическими поверхностями, являющимися базовыми производят в три узкие призмы.

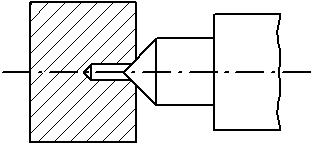

6. При обработке деталей машин довольно часто распространена установка на внутреннюю цилиндрическую поверхность и перпендикулярно к её оси плоскости. Установку заготовок типа тел вращения производят на оправке. Оправки выполняют жёсткого и разжимного типов. На …………….. заготовку насаживают с зазором (в этом случае её закрепляют по торцам) или с натягом под прессом. При использовании жёстких оправок базовые поверхности заготовок (отверстия) обычно выполняют по 6..7 квалитету точности примером разжимной оправки может служить оправка с гидропластмассой.

Оправки выполняют консольного и центрового типов. Первые закрепляют в коническом отверстии шпинделя станка, вторые устанавливают в центра. Oправки – закалка, либо цементация и последующая закалка, 8 класс шероховатости.

7.Установку заготовок на базовые отверстия в стационарные приспособления производят на консольные цилиндрические пальцы.

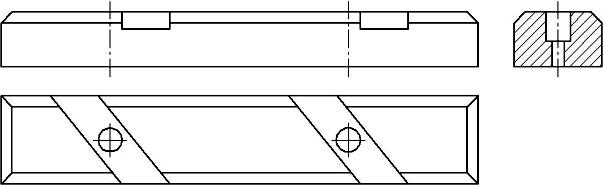

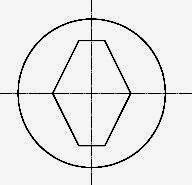

8. Заготовки корпусных деталей, плит, рам, картеров и др. деталей устанавливают на плоскость и перпендикулярные к ней два цилиндрических отверстия.

О дин

палец делают срезанным. Установочными

элементами в приспособлении являются

пластинки и два пальца цилиндрических.

дин

палец делают срезанным. Установочными

элементами в приспособлении являются

пластинки и два пальца цилиндрических.

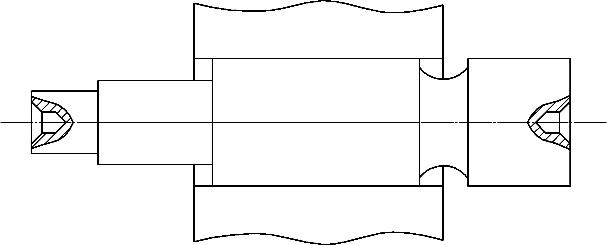

9. При обработке валов установку производят на центровые гнёзда, используя в качестве установочных элементов центры.

Полые заготовки устанавливают коническими фасками на срезанные центры.

Для точной установки по длине применяют плавающий передний центр.