- •Технология машиностроения

- •Введение. Основные понятия и определения.

- •1. Введение. Этапы в развитии технологии машиностроения.

- •Цель и задачи курса.

- •3. Особенности технологии машиностроения.

- •4. Основные понятия и определения.

- •5. Структура технологического процесса механической обработки.

- •6. Типы машиностроительных производств.

- •Техническое нормирование.

- •Штучное время и его состав.

- •Основы проектирования тп мо дет. Маш.

- •Отработка конструкции детали на точность. Экономически достижимая точность обработки.

- •Физико-механические свойства.

- •Эксплуатационные свойства деталей машин.

- •Способы упрочнения ппд.

- •Заготовки деталей машин. Особенности технологии пищевого машиностроения.

- •Классификация заготовок.

- •Предварительная обработка заготовок.

- •Экономическое основание выбора заготовки .

- •Припуски на обработку. Понятие о припусках и методы их определения.

- •Экономическое значение правильного расчёта (выбора)припусков.

- •Структура припуска

- •Методика определения режимов резания.

- •Технологические методы снижения себестоимости изделий.

- •Базирование. Понятия о базах.

- •Выбор баз. Принцип постоянства и принцип совмещения баз.

- •Определение погрешностей при не совмещении баз.

- •Основные схемы базирования

- •Полное и неполное базирование

- •Типовые случаи базирования.

- •Определение погрешности базирования.

- •Станочные приспособления. Классификация приспособлений.

- •Схемы установки заготовок и установочные элементы приспособлений.

- •Детали для направления инструмента.

- •Расчёт сил зажима

- •Технология изготовления корпусных деталей .

- •Служебное назначение и классификация

- •Технические условия и нормы точности

- •Материалы и способы получения заготовок

- •Технологически маршруты обработки цельных и разъемных корпусов

- •Способы обработки плоских поверхностей и основных отверстий.

- •Способы обработки основных отверстий

- •Технический контроль

- •Технология изготовления валов

- •Служебное назначение и классификация

- •Технические условия и нормы точности.

- •Материалы для валов.

- •Способы получения заготовок.

- •Предварительная обработка заготовок валов.

- •Технологический маршрут обработки гладких валов

- •Технологический маршрут обработки ступенчатых валов

- •Оборудование для производства валов

- •Контроль валов

- •Особенности обработки кулачковых, эксцентриковых и коленчатых валов.

- •Обработка деталей типа дисков, барабанов, шкивов, маховиков, муфт.

- •Материал, способы получения заготовок.

- •Маршрут обработки

- •Особенности изготовления решёток измельчителей мяса

- •Технические условия на обработку.

- •Заготовки для решеток

- •Технология изготовления решеток из поковки следующая (по данным гп3-1).

- •Обработка кулачков

- •Технические условия

- •Технологический маршрут (на примере дискового пазового кулачка тестоделительной машины а2- хтн)

- •Технология изготовления втулок и вкладышей подшипников

- •Технические условия

- •Материал

- •Заготовки

- •Технологический маршрут обработки втулок

- •Технология изготовления деталей зубчатых передач. Служебное назначение. Классификация.

- •Технические условия на изготовление и нормы точности

- •Материалы зубчатых колёс

- •Способы получения заготовок

- •Особенности технологического маршрута обработки зубчатых колёс

- •Технологический маршрут обработки цилиндрических зубчатых колёс

- •Технический маршрут обработки конических зубчатых колес

- •Технологический маршрут обработки червячных колес.

- •Технологический маршрут изготовления цельных червяков (класса выл) при нrс витков 32..38 и насадочных червяков (класса втулка).

- •Обработка шнеков.

- •Обработка шнеков с отлитыми витками (шнек разливочно – укпорочного автомата Бр а9 жил)

- •Техпроцесс изготовления шнека с фрезеруемыми витками

- •Сварные шнеки (большой высоты витки)

- •Основы технологии сборки оборудования пищевой промышленности

- •Виды работ при сборке

- •Методы сборки

- •Виды сборки

- •Способы сборки

Определение погрешностей при не совмещении баз.

Вместе с тем, встречаются случаи, когда по тем или иным причинам делают отступление от принципа совмещения баз. Наиболее характерны два отступления:

исходная база не совмещена с конструкторской;

установочная база не совмещена с исходной.

При не совмещении баз возникает погрешность. Такая погрешность не связана с процессами обработки, установки или контроля, а зависит только от выбора баз.

Рассмотрим случаи не совмещения баз и определим величину погрешностей

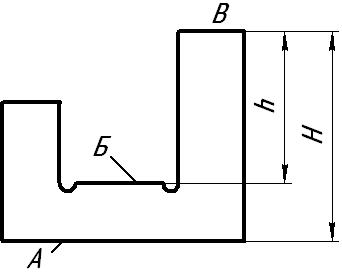

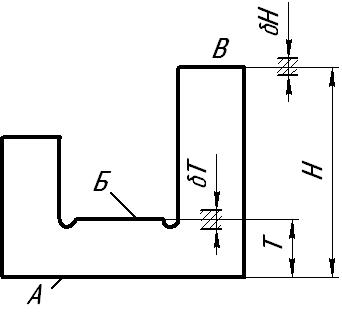

А) Несовмещение конструкторской и исходной базы .

,

Т – технологический размер

,

Т – технологический размер

Д ругой

раз

ругой

раз

получается настолько малым, что нет

возможности ввести технологический

размер.

получается настолько малым, что нет

возможности ввести технологический

размер.

Б) Не совмещение исходной и установочной

Если

или

или

-

обработку вести нельзя.

-

обработку вести нельзя.

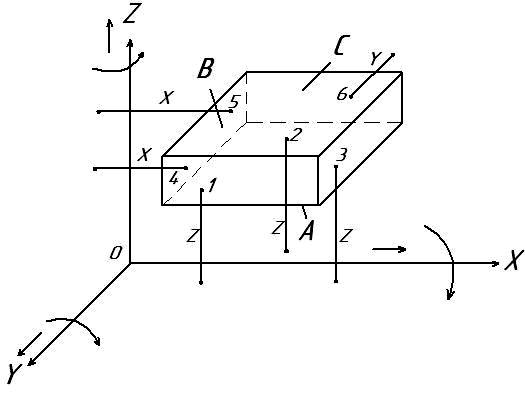

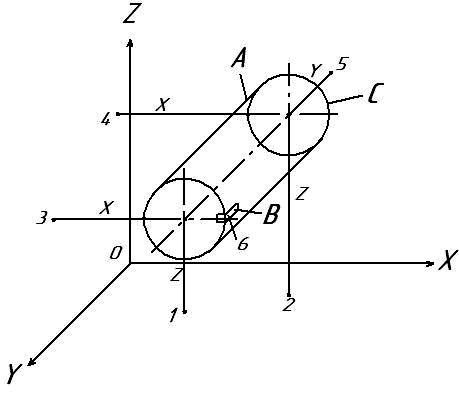

Основные схемы базирования

а) схема базирования призматических деталей

Любое твёрдое тело в пространстве имеет шесть степеней свободы. Для получения подвижности необходимо лишить его этих шести степеней свободы. Это достигается наложением связей.

Для ориентировки призматического тела в пространстве необходимо соединить три точки 1,2,3 его нижней поверхности, не лежащей на одной прямой , связями с плоскостью XOY прямоугольной системы координат (Связи могут быть представлены в виде недеформируемых стержней, сохраняющих однако возможности скользить по плоскости XOY вдоль осей ОХ и ОУ , не отрываясь от неё и от нижней плоскости А призматического тела.

В

результате этого твёрдое тело лишается

трёх степеней свободы( ).

).

Для

лишения ещё двух степеней свободы

необходимо соединить его боковую

поверхность В двумя связями с плоскостью

ZOY

( ).

).

Для

полной ориентировки тела в пространстве

необходимо лишить его шести степеней

свободы, т.е. ( ).

).

На практике связи реализуются опорными точками. Опорные точки обозначаются :

спереди сбоку в плане

Данный пример продемонстрировал правило шести точек: для того, чтобы придать заготовке вполне определённое положение в приспособлении, необходимо и достаточно иметь шесть опорных точек, лишающих её шести степеней свободы.

Плоскость А – основная установочная плоскость (база)

Плоскость Б – направляющая плоскость (база)

Плоскость С – упорная плоскость (база)

В качестве установочной - поверхность с наибольшими размерами, позволяющее располагать три основных точки на значительном расстоянии друг от друга – для повышенной точности и надёжности.

Направляющая – самая длинная поверхность

Упорная - может быть самых малых размеров.

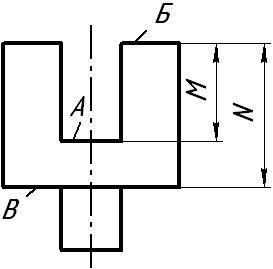

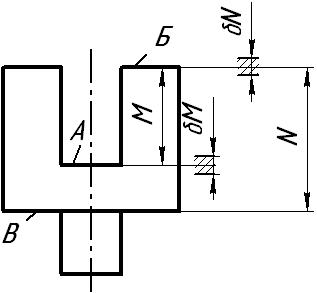

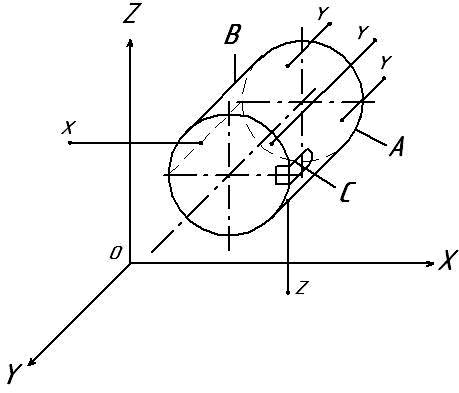

б) длинное цилиндрическое тело.

Необходимо соединять поверхность А двумя координатами ХОY, двумя Х – с плоскостью ZOY , одной Y - с плоскостью ZOX.

Шестая опорная точка – на поверхности шпоночной канавки.

В реальных условиях четыре

Три базирующие плоскости

двухсторонние связи заменяются четырьмя опорными точками, находящимися в контакте с цилиндрической поверхностью А (двойная направляющая база).

А – двойная направляющая база

С – опорная база

В – вторая опорная база

Три

базирующие плоскости А

– установочная база

А

– установочная база

В – двойная опорная

(центрирующая) база

С – опорная база