- •Технология машиностроения

- •Введение. Основные понятия и определения.

- •1. Введение. Этапы в развитии технологии машиностроения.

- •Цель и задачи курса.

- •3. Особенности технологии машиностроения.

- •4. Основные понятия и определения.

- •5. Структура технологического процесса механической обработки.

- •6. Типы машиностроительных производств.

- •Техническое нормирование.

- •Штучное время и его состав.

- •Основы проектирования тп мо дет. Маш.

- •Отработка конструкции детали на точность. Экономически достижимая точность обработки.

- •Физико-механические свойства.

- •Эксплуатационные свойства деталей машин.

- •Способы упрочнения ппд.

- •Заготовки деталей машин. Особенности технологии пищевого машиностроения.

- •Классификация заготовок.

- •Предварительная обработка заготовок.

- •Экономическое основание выбора заготовки .

- •Припуски на обработку. Понятие о припусках и методы их определения.

- •Экономическое значение правильного расчёта (выбора)припусков.

- •Структура припуска

- •Методика определения режимов резания.

- •Технологические методы снижения себестоимости изделий.

- •Базирование. Понятия о базах.

- •Выбор баз. Принцип постоянства и принцип совмещения баз.

- •Определение погрешностей при не совмещении баз.

- •Основные схемы базирования

- •Полное и неполное базирование

- •Типовые случаи базирования.

- •Определение погрешности базирования.

- •Станочные приспособления. Классификация приспособлений.

- •Схемы установки заготовок и установочные элементы приспособлений.

- •Детали для направления инструмента.

- •Расчёт сил зажима

- •Технология изготовления корпусных деталей .

- •Служебное назначение и классификация

- •Технические условия и нормы точности

- •Материалы и способы получения заготовок

- •Технологически маршруты обработки цельных и разъемных корпусов

- •Способы обработки плоских поверхностей и основных отверстий.

- •Способы обработки основных отверстий

- •Технический контроль

- •Технология изготовления валов

- •Служебное назначение и классификация

- •Технические условия и нормы точности.

- •Материалы для валов.

- •Способы получения заготовок.

- •Предварительная обработка заготовок валов.

- •Технологический маршрут обработки гладких валов

- •Технологический маршрут обработки ступенчатых валов

- •Оборудование для производства валов

- •Контроль валов

- •Особенности обработки кулачковых, эксцентриковых и коленчатых валов.

- •Обработка деталей типа дисков, барабанов, шкивов, маховиков, муфт.

- •Материал, способы получения заготовок.

- •Маршрут обработки

- •Особенности изготовления решёток измельчителей мяса

- •Технические условия на обработку.

- •Заготовки для решеток

- •Технология изготовления решеток из поковки следующая (по данным гп3-1).

- •Обработка кулачков

- •Технические условия

- •Технологический маршрут (на примере дискового пазового кулачка тестоделительной машины а2- хтн)

- •Технология изготовления втулок и вкладышей подшипников

- •Технические условия

- •Материал

- •Заготовки

- •Технологический маршрут обработки втулок

- •Технология изготовления деталей зубчатых передач. Служебное назначение. Классификация.

- •Технические условия на изготовление и нормы точности

- •Материалы зубчатых колёс

- •Способы получения заготовок

- •Особенности технологического маршрута обработки зубчатых колёс

- •Технологический маршрут обработки цилиндрических зубчатых колёс

- •Технический маршрут обработки конических зубчатых колес

- •Технологический маршрут обработки червячных колес.

- •Технологический маршрут изготовления цельных червяков (класса выл) при нrс витков 32..38 и насадочных червяков (класса втулка).

- •Обработка шнеков.

- •Обработка шнеков с отлитыми витками (шнек разливочно – укпорочного автомата Бр а9 жил)

- •Техпроцесс изготовления шнека с фрезеруемыми витками

- •Сварные шнеки (большой высоты витки)

- •Основы технологии сборки оборудования пищевой промышленности

- •Виды работ при сборке

- •Методы сборки

- •Виды сборки

- •Способы сборки

Базирование. Понятия о базах.

При обработке заготовке требуется придать определённое положение относительно режущего инструмента или приспособления, точнее говоря, относительно системы координат станка .

Придание заготовке требуемого положения относительно системы координат станка называется базированием.

Базы поверхности, линии, точки, принадлежащие заготовке или изделию и используемые для базирования.

Классификация баз.

Различают базы: конструкторские, сборочные, технологические и измерительные.

Конструкторские базы это совокупность поверхностей, линий или точек, посредством которых определяется расчетное положение детали относительно других деталей изделия (оси отверстий, валов, оси симметрии, биссектрис углов).

Сборочные базы поверхности (обработанные), которыми деталь присоединяется к другим деталям (отверстия к торцу зубчатого колеса; обработанные шейки червяка и его торец).

Измерительные базы совокупность поверхностей, линий, точек, от которых производят отсчёт выполняемых размеров при обработке детали тли проверку взаимного положения поверхностей детали

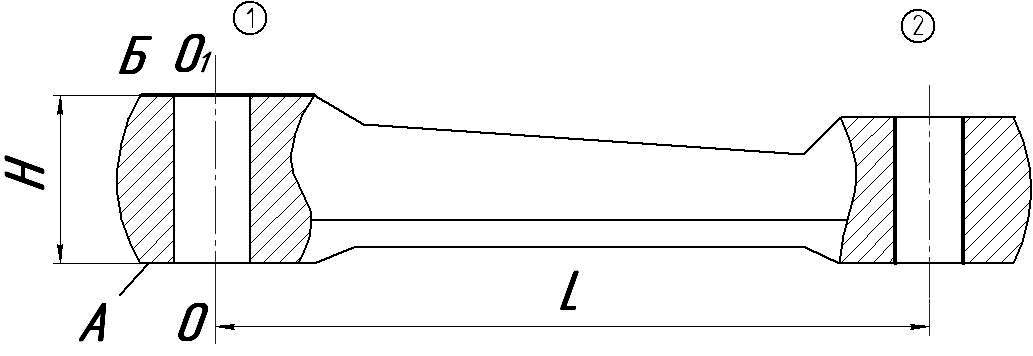

H1

Технологические базы это базы, используемые в процессе механической обработки детали.

Исходная база это поверхность, линия или точка, относительно которой на операционном эскизе координируется положение обрабатываемой поверхности.

Размер, который определяет это положение, называется исходным.

А исходная база

ОО1 исходная база

Н, L исходные размеры

Установочными базами называют такие поверхности детали (не линии, не точки), которыми деталь устанавливается для обработки в определённом положении относительно станка (или приспособления) и режущего инструмента.

Если в качестве установочной базы приняты не обработанные поверхности это черновые базы, обработанные поверхности чистовые. Черновые базы должны быть по возможности ровными и гладкими. Пользоваться ими можно лишь на начальных операциях. Рекомендуется за черновую базу принимать поверхности, остающиеся у детали чёрными.

Основная база поверхность, которая служит для установки детали при обработке и сопрягается с другой деталью, совместно работающей в собранной машине.

Вспомогательной базой называется поверхность детали, которая служит только для её установки при обработке (центровые отверстия).

Выбор баз. Принцип постоянства и принцип совмещения баз.

При разработке ТП процессов выбирают исходные, установочные и измерительные базы для каждой операции.

Выбор баз один из ответственных моментов в разработке технологического процесса, т.к. он определяет точность и конструкцию приспособления. Неправильный выбор баз часто приводит к усложнению конструкции приспособления, появлению брака и увеличению вспомогательного времени на установку и снятие детали.

Как правило, обработку детали следует начинать с той поверхности, которая будет служить установочной базой для последующих операций. На первой операции в качестве установочной базы обычно принимают необработанную поверхность черновую базу. Однако нельзя принимать каждую черновую поверхность детали в качестве черновой базы, а только ту, которая в дальнейшем не подлежит обработке и является достаточно чистой, гладкой и ровной.

Если нет поверхности, удовлетворяющей этим требованиям, то у заготовки предусматривают специальные установочные бобышки, которые при первой операции служат установочной базой.

В зависимости от конфигурации и сложности детали обработку её на последующих операциях ведут с использованием одной и той же установочной базы. Если все операции обработки детали выполняют при одной и той же базе, то используется принцип постоянства базы.

Необходимо иметь в виду, что для обработки многих деталей не всегда удаётся применить принцип постоянства базы. В этом случае необходимо руководствоваться принципом совмещения баз.

Этот принцип состоит в том, чтобы в качестве исходной, установочной и измерительной использовать конструкторскую базу. Часто совмещают все четыре базы, т.е. строят операцию, полностью отвечающую принципу совмещения баз.