- •Раздел1

- •1. Кристаллическое строение металлов

- •2. Кристаллическое строение сплавов

- •3. Кристаллизация сплавов

- •4. Свойства металлов и сплавов

- •5. Диаграмма состояния

- •6. Влияние примесей на свойства железоуглеродистых сплавов

- •7. Классификация сталей и чугунов и их маркировка

- •8. Цветные металлыи их сплавы

- •Вопросы для самопроверки

- •Раздел 2 производство черных и цветных металлов

- •Глава I Современное металлургическое производство

- •Структура металлургического производства и его продукция

- •2. Материалы для производства металлов и сплавов

- •Глава II Производство чугуна

- •1. Материалы, применяемые в доменном производстве, и их подготовка к плавке

- •Выплавка чугуна

- •Глава III Производство стали

- •1. Сущность процесса

- •Производства стали

- •3. Производство стали в мартеновских печах

- •4. Производство стали в кислородных конвертерах

- •5. Производство стали в электропечах

- •6. Производство стали из металлизованных окатышей

- •7. Разливка стали

- •8. Кристаллизация и строение стальных слитков

- •9. Способы повышения качества стали

- •Глава IV Производство цветных металлов

- •1. Производство меди

- •2. Производство алюминия

- •3. Производство магния

- •2.18. Схема производства магния

- •4. Производство титана

- •Вопросы для самопроверки

- •Раздел 3 обработка металлов давлением

- •Глава I

- •1. Сущность обработки металлов давлением

- •2. Влияние обработки давлением на структуру и свойства металла

- •3. Влияние условий деформирования на процесс обработки металлов давлением

- •4. Классификация процессов обработки металлов давлением

- •Вопросы для самопроверки

- •Глава II Изготовление машиностроительных рофилей

- •1. Виды машиностроительных профилей

- •2. Производство прокатанных профилей

- •3. Производство прессованных профилей

- •4. Волочение машиностроительных профилей

- •5. Производство гнутых профилей

- •Вопросы для самопроверки

- •Глава III

- •1.Изготовление поковок машиностроительных деталей

- •1. Виды поковок

- •2. Ковка

- •3. Горячая объемная штамповка

- •4. Ротационные способы изготовления поковок

- •5. Структура технологического процесса горячей объемной штамповки

- •6. Жидкая штамповка

- •7. Холодная объемная штамповка

- •Вопросы для самопроверки

- •Глава IV. Виды изготавливаемых деталей прогрессивные способы их производства из порошков

- •2. Холодное выдавливание деталей из спеченных порошковых заготовок

- •3. Выдавливание с активными силами трения

- •Глава V Изготовление деталей из листа

- •Глава VI Технико-экономические показатели и критерии выбора рациональных способов обработки металлов давлением

- •Раздел 4 литейное производство

- •Глава I Общая характеристика литейного производства

- •Глава II Физические основы производства отливок

- •Глава III Изготовление отливок в песчаных формах

- •Раздел 6 механическая обработка заготовок деталей машин

- •Глава I Физико-механические основы обработки конструкционных материалов резанием

- •Глава II Инструментальные материалы

- •1. Свойства инструментальных материалов

Глава VI Технико-экономические показатели и критерии выбора рациональных способов обработки металлов давлением

1. ВЫБОР СПОСОБА ПОЛУЧЕНИЯ ПОКОВОК ИЗ РАЗЛИЧНЫХ СПЛАВОВ

Уже при проектировании детали конструктор должен представлять способ ее изготовления, только в этом случае конструкция будет отвечать требованиям технологичности. Выбор способа основывается на большом числе конструктивно-технологических признаков детали и технико-экономических показателей видов и способов обработки металлов давлением.

Конструктивно-технологическими признаками детали, определяющими технологию изготовления обработкой давлением являются ее форма, масса, габаритные размеры, марка материала и тип производства.

По форме детали, получаемые методом пластического формоизменения, укруп-ненно можно отнести к трем основным группам: детали, имеющие определенный профиль поперечного сечения по длине, существенно превышающей размеры сечения; детали в виде оболочек постоянной или незначительно отличающейся толщины; объемные детали.

Согласно такому группированию в данном разделе изложены виды обработки металлов давлением. При выборе конкретного способа могут учитываться различные конструктивные признаки детали: опорные внешние и внутренние очертания, соотношения главных размеров, площадей поперечного сечения и др.

Масса и габаритные размеры детали определяют прежде всего температурный режим обработки давлением. С их увеличением преобладающим становится горячее деформирование, при котором обеспечивается меньшее давление на инструмент и меньшая сила, необходимая для деформирования. Поковки диаметром более 150 ... 200 мм получают, как правило, горячим деформированием.

Свойствами материала, определяющими выбор способа обработки давлением, являются его технологическая пластичность и сопротивление деформированию. Технологическая пластичность (т.е. способность материала к пластическому формоизменению при конкретных схеме и условиях деформирования) особенно строго регламентируется в условиях применения холодной обработки давлением.

Ввиду пониженной технологической пластичности высоколегированных сталей и труднодеформируемых сплавов их предпочтительно деформировать такими способами, при которых значительно снижаются растягивающие напряжения. Например, при ковке протяжку целесообразно выполнять в вырезных бойках, при штамповке предпочтительнее применение закрытых штампов, в которых схема неравномерного

142

всестороннего сжатия проявляется полнее и в большей степени способствует повышению пластичности, чем при штамповке в открытых штампах. По этой же причине наиболее предпочтительна штамповка выдавливанием.

Высоколегированные стали склонны к интенсивному упрочнению, поэтому для их горячего деформирования целесообразнее использовать способы, осуществляемые на прессах, а не на молотах. Ввиду меньшей скорости деформирования на прессах разупрочняющие процессы (возврат и рекристаллизация) успевают произойти полнее и упрочнение снижается. Малопластичные алюминиевые (АК8, В93 и др.), магниевые (МА8), титановые сплавы также предпочтительно ковать и штамповать на прессах, так как у них пластичность снижается при высоких скоростях деформирования. При этом для уменьшения остывания металла и повышения равномерности деформации штампы подогревают до температуры 200 ... 400 °С. Поковки из некоторых труднодеформируемых сплавов получают изотермической штамповкой.

Во избежание трещин заготовки от прутка из высоколегированных сталей отрезают с подогревом до температуры 400... 700 °С.

Заготовки, имеющие литую структуру, обладают, как правило, меньшей пластичностью, чем уже деформированный металл, что необходимо учитывать при выборе способа деформирования. Например, предварительно деформированные прутки из алюминиевых сплавов (АК5, АК6) можно подвергать ковке, тогда как слитки этих сплавов при ковке разрушаются.

Тип производства может оказывать решающее влияние на выбор способа получения поковок, так как в условиях крупносерийного и массового производства рентабельны способы деформирования с использованием специальной технологической оснастки. С уменьшением количества одинаковых деталей может окупаться более простая и дешевая оснастка. В мелкосерийном и единичном производстве применяют ковку с использованием универсального инструмента. При этом поковка имеет припуски и напуски, большие, чем при штамповке.

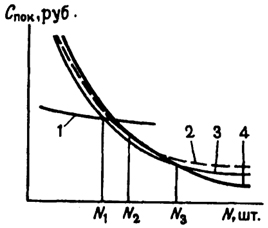

Для более точной оценки того или иного способа пластического формоизменения в связи с программой производства необходимо установить критическую серийность, т.е. такие размеры серий, при которых два сравниваемых между собой варианта оказываются одинаково экономически целесообразными. Для этого строят графическую зависимость себестоимости деталей от программы их выпуска для различных способов изготовления (рис. 3.85). Например, для получения поковки детали типа показанной на рис. 3.30, а можно определить критическую серийность, сравнивая себестоимость при получении поковки ковкой 7, штамповкой на молоте в открытом штампе 2, штамповкой на КГШП в закрытом штампе 3, штамповкой на ГКМ в закрытом штампе с двумя плоскостями разъема 4. Как видно из рис. 3.85, ковка целесообразна до критической серийности N1, a штамповка на ГКМ - начиная с критической серийности N3.

Рис.

3.85. Зависимость себестоимости поковки

от программы выпуска

Рис.

3.85. Зависимость себестоимости поковки

от программы выпуска

143

На основе анализа формы детали, ее массы, свойств материала и типа производства могут быть предварительно выбраны способы производства. На следующем этапе необходима проверка по условиям деформации без разрушения. Для этого можно использовать теоретический анализ, моделирование процесса деформирования, сравнение количественных параметров деформации с экспериментально найденными предельными значениями. На третьем этапе проводят конструкторскую проработку изделия для улучшения его технологичности.

144

2. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПРОЦЕССОВ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

Окончательный выбор наиболее рационального способа изготовления поковки может быть сделан только на основе анализа технико-экономических показателей процессов их изготовления. При этом следует учитывать специфические особенности обработки давлением: высокую металлоемкость - затраты на металл достигают 60 ... 80 % себестоимости поковки; высокую стоимость штамповой оснастки - затраты на оснастку составляют 10 ... 15 % себестоимости поковок; значительные энергоемкость и стоимость основного технологического оборудования.

В соответствии с этим основными технико-экономическими показателями при выборе способа получения поковки являются показатели эффективности использования металла: коэффициент использования металла kи и коэффициент точности поковки kп.

Коэффициент использования металла оценивают как отношение массы готовой детали к массе исходной заготовки (при ковке и объемной штамповке исходной является заготовка, поступающая на операцию нагрева; при листовой штамповке - полоса или лента, поступающая на операцию штамповки).

Величина kи в различных видах обработки давлением изменяется в широких пределах: при ковке kи имеет среднее значение 0,35; при горячей объемной штамповке ∼ 0,5; при листовой ∼ 0,65 и при холодной объемной kи может достигать 0,8 и выше.

Коэффициент точности поковки kп определяют как отношение массы готовой детали к массе поковки, из которой ее изготовляют. Таким образом, kп характеризует степень приближения формы и размеров поковки к форме и размерам детали, т.е. объем последующей механической обработки. Например, для детали типа показанной на рис. 3.30, a kп может принимать значения при ковке 0,3; при штамповке на молоте в открытом штампе - 0,44; при штамповке на КГШП в закрытом штампе 0,5; при штамповке на ГКМ в закрытом штампе с двумя плоскостями разъема - 0,55.

Коэффициенты kи и kпне всегда дают однозначную оценку эффективности анализируемых процессов обработки металлов давлением, так как без учета программы выпуска и затрат на оснастку, трудоемкости и других факторов нельзя дать достоверный ответ, какой из способов получения поковки эффективнее. Поэтому при анализе технико-экономических показателей рассматривают кроме натуральных (kи и kп) стоимостные показатели, в частности себестоимость детали, которая включает стоимость поковки и ее механической обработки. Отходы при черновой механической обработке по сути - результат больших припусков и напусков в поковке, и чем позже по ходу технологического процесса металл удаляется в отход, тем больше относительные стоимостные потери на единицу массы металла. Снижение себестоимости детали в наибольшей степени достигается при увеличении коэффициента точности поковки kп.

144

Развитие обработки металлов давлением определяется главным образом расширением применения способов с высокими технико-экономическими показателями. Более высокие значения коэффициентов использования металла и точности достигаются в процессах штамповки в закрытых штампах с несколькими плоскостями разъема; при горячем и холодном выдавливании, в процессах поперечно-клиновой прокатки.

Увеличение коэффициента использования металла, внедрение металлосбере-гающих технологий связаны обычно с увеличением затрат на оснастку и оборудование, которые окупаются при достаточной серийности выпуска детали. Повышение серийности на базе специализации производства облегчает применение средств автоматизации, повышающих производительность и уменьшающих трудоемкость. Такие средства автоматизации, как роторные и поточные автоматические линии, применяются в массовом производстве. Для достижения высокой производительности и низкой себестоимости изготовления изделий серийного выпуска создаются гибкие автоматические модули и участки, позволяющие на одном оборудовании производить многономенклатурную продукцию.

При решении вопроса о выборе рациональных способов изготовления поковок необходимо учитывать факторы техники безопасности и охраны окружающей среды.

3. ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ ПРИ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ

Процессы обработки металлов давлением выполняют на мощном оборудовании с приложением больших деформирующих сил и при высоких скоростях деформирующего инструмента; обрабатывают горячий металл и заготовки большой массы, с чем связано применение большого количества различных транспортных средств. Вследствие этого вопросам техники безопасности в цехах обработки давлением должно уделяться большое внимание.

Для предотвращения попадания рук работающих в опасную зону оборудования предусматривают оградительные решетки, фотоэлементную защиту, блокированное управление прессами. Однако наиболее безопасной становится работа на кузнечно-прессовом оборудовании при ее полной механизации и автоматизации.

Особые меры безопасности нужны при работе на оборудовании с динамическим характером нагрузки. В этом случае плохое закрепление инструмента, неправильное размещение заготовки могут вызвать особо тяжелые последствия. При работе мощного оборудования ударного действия значительные сотрясения могут передаваться на грунт, оказывая вредное действие на работающих, ускоряя разрушение сооружений, затрудняя работу средств автоматизации и различных приборов. Для уменьшения колебаний грунта в основании такого оборудования устанавливают демпфирующие и виброгасящие устройства.

С точки зрения промышленной санитарии и охраны окружающей среды наибольшая опасность связана с нагревом металла при горячем деформировании. Нагревательные устройства, раскаленный металл и жировая смазка горячих штампов являются источниками загрязнения воздуха дымом, копотью и вредными газами. Предпочтительно применение электронагревательных устройств, при которых газовыделение существенно меньше, чем в пламенных печах. Однако при всех видах нагрева значителен расход воды для охлаждения конструкций. Радикально решает проблему загрязнений, связанных с нагревом, расширение области возможного применения холодного деформирования металла за счет внедрения более качественных штамповых сталей, процессов с локальным приложением деформирующей силы, наложением ультразвуковых колебаний и др.

145

Безопасность труда и охрана окружающей среды обеспечиваются не только защитными мероприятиями и техникой, но и в значительной степени правильным выбором прогрессивных и экологически чистых технологических процессов.

146

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

Какими способами целесообразно изготовить поковку стального зубчатого колеса с наружным диаметром 300 мм, массой 4 кг при величине партии 100 тыс. шт.?

Каковы основания для выбора рационального способа изготовления поковки крюка грузоподъемного устройства массой 5 кг при величине партии 100 шт.?

В каком случае больше отходы при штамповке, а в каком при механической обработке, если при получении поковок одной детали по первому варианту kп = 0,44; kи = 0,41, а по другому kп = 0,48; kи = 0,42?

Каковы отличительные особенности мероприятий по технике безопасности и охране окружающей среды в кузнечно-штамповочных цехах?

146