- •Раздел1

- •1. Кристаллическое строение металлов

- •2. Кристаллическое строение сплавов

- •3. Кристаллизация сплавов

- •4. Свойства металлов и сплавов

- •5. Диаграмма состояния

- •6. Влияние примесей на свойства железоуглеродистых сплавов

- •7. Классификация сталей и чугунов и их маркировка

- •8. Цветные металлыи их сплавы

- •Вопросы для самопроверки

- •Раздел 2 производство черных и цветных металлов

- •Глава I Современное металлургическое производство

- •Структура металлургического производства и его продукция

- •2. Материалы для производства металлов и сплавов

- •Глава II Производство чугуна

- •1. Материалы, применяемые в доменном производстве, и их подготовка к плавке

- •Выплавка чугуна

- •Глава III Производство стали

- •1. Сущность процесса

- •Производства стали

- •3. Производство стали в мартеновских печах

- •4. Производство стали в кислородных конвертерах

- •5. Производство стали в электропечах

- •6. Производство стали из металлизованных окатышей

- •7. Разливка стали

- •8. Кристаллизация и строение стальных слитков

- •9. Способы повышения качества стали

- •Глава IV Производство цветных металлов

- •1. Производство меди

- •2. Производство алюминия

- •3. Производство магния

- •2.18. Схема производства магния

- •4. Производство титана

- •Вопросы для самопроверки

- •Раздел 3 обработка металлов давлением

- •Глава I

- •1. Сущность обработки металлов давлением

- •2. Влияние обработки давлением на структуру и свойства металла

- •3. Влияние условий деформирования на процесс обработки металлов давлением

- •4. Классификация процессов обработки металлов давлением

- •Вопросы для самопроверки

- •Глава II Изготовление машиностроительных рофилей

- •1. Виды машиностроительных профилей

- •2. Производство прокатанных профилей

- •3. Производство прессованных профилей

- •4. Волочение машиностроительных профилей

- •5. Производство гнутых профилей

- •Вопросы для самопроверки

- •Глава III

- •1.Изготовление поковок машиностроительных деталей

- •1. Виды поковок

- •2. Ковка

- •3. Горячая объемная штамповка

- •4. Ротационные способы изготовления поковок

- •5. Структура технологического процесса горячей объемной штамповки

- •6. Жидкая штамповка

- •7. Холодная объемная штамповка

- •Вопросы для самопроверки

- •Глава IV. Виды изготавливаемых деталей прогрессивные способы их производства из порошков

- •2. Холодное выдавливание деталей из спеченных порошковых заготовок

- •3. Выдавливание с активными силами трения

- •Глава V Изготовление деталей из листа

- •Глава VI Технико-экономические показатели и критерии выбора рациональных способов обработки металлов давлением

- •Раздел 4 литейное производство

- •Глава I Общая характеристика литейного производства

- •Глава II Физические основы производства отливок

- •Глава III Изготовление отливок в песчаных формах

- •Раздел 6 механическая обработка заготовок деталей машин

- •Глава I Физико-механические основы обработки конструкционных материалов резанием

- •Глава II Инструментальные материалы

- •1. Свойства инструментальных материалов

Вопросы для самопроверки

Какие факторы обусловливают точность тонколистового проката?

Каким способом можно получить цельный профиль в форме трубы с внутренними ребрами?

Почему у прокатанных фасонных профилей (швеллер, двутавр и др.) полки всегда имеют уклоны?

Какова последовательность изготовления стальной проволоки диаметром, например, 0,5 мм?

Какую трубу - бесшовную или сварную - целесообразней использовать в рамной конструкции (например, в раме велосипеда)?

Каким видом обработки металлов давлением предпочтительно произвести небольшое количество (несколько тонн) профиля простой геометрической формы, но нестандартного размера?

Почему прессование стали производят в горячем состоянии?

Как различаются свойства стального прутка до и после волочения?

Глава III

1.Изготовление поковок машиностроительных деталей

1. Виды поковок

Поковкой называют заготовку детали, полученную ковкой или штамповкой. Огромное разнообразие машиностроительных деталей и, соответственно, такое же разнообразие форм и размеров поковок, сплавов, характера производства обусловливают существование различных способов изготовления поковок.

Поковки могут быть сгруппированы по признакам, определяющим технологию их изготовления. Такими признаками являются масса, конфигурация, марка сплава и тип производства.

Масса поковок, которая может быть от сотен граммов до сотен тонн, определяет тип заготовки, вид деформации и схему деформирования.

Исходными заготовками для получения поковок являются слитки или сортовой прокат круглого, квадратного или прямоугольного сечения; так как размеры поперечного сечения последнего ограничены, для получения поковок большой массы (от нескольких сотен килограммов) в качестве заготовки используют слитки.

Поскольку при горячей деформации давления, необходимые для формоизменения нагретого металла, ниже, чем при холодной деформации, последняя используется для поковок малой массы (ориентировочно менее 1 кг).

Изготовление поковок может осуществляться по схемам свободного пластического течения между поверхностями инструмента или затекания металла в полость штампа (возможно, в сочетании с процессами выдавливания, ротационного обжатия). Для заполнения полости штампа необходимо давление, значительно превышающее давление при свободном пластическом течении металла. Вследствие этого поковки большой массы затруднительно изготовлять штамповкой. Для тяжелых поковок (массой ориентировочно 1 ... 250 т) единственно возможным способом изготовления является ковка - вид горячей обработки металлов давлением, при котором деформирование производят последовательно на отдельных участках заготовки. Металл свободно течет в стороны, не ограниченные рабочими поверхностями инструмента, в качестве которого применяют плоские или фигурные (вырезные) бойки, а также различный подкладной инструмент. Таким образом, при ковке используют универсальный (годный для изготовления различных поковок) инструмент, в то время как для штамповки требуется специальный инструмент - штамп, изготовление которого при небольшой партии одинаковых поковок экономически невыгодно. Поэтому в единичном и мелкосерийном производствах ковка обычно экономически более целесообразна. Чем больше партия одинаковых поковок, тем более специализированным может быть технологический процесс их изготовления, так как применение более сложного, а значит, более дорогого, инструмента и специального оборудования экономически оправдано.

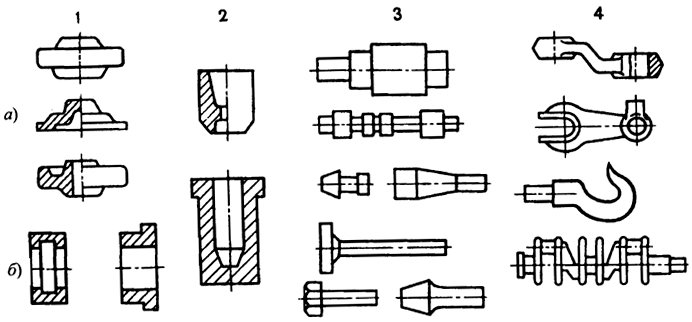

Представить общую достаточно строгую классификацию форм поковок трудно ввиду их большого разнообразия. Упрощенно поковки можно разделить, например, на такие группы: осесимметричные типа дисков и колес (рис. 3.19, 1, а), втулок и колец (рис. 3.19, 1, б); осесимметричные типа стаканов и втулок, размер которых вдоль оси больше поперечных (рис. 3.19, 2); осесимметричные типа валов и осей (рис. 3.19, 3); длина которых вдоль оси больше поперечных размеров; неосесимметричные типа рычагов, вилок, крюков (рис. 3.19, 4) с меньшим или большим соотношением габаритных размеров; к этой многочисленной группе относятся поковки гаечных ключей, шатунов, звеньев гусениц тракторов, лопаток турбин, крюков грузоподъемных механизмов, коленчатых валов и др.

Рис.

3.19. Виды машиностроительных поковок

Рис.

3.19. Виды машиностроительных поковок

Кроме такого разделения поковок по типу деталей при технологических расчетах по конфигурации поковки делят на группы сложности. Критерием сложности поковки считают отношение объемов поковки и описанной вокруг нее простой геометрической фигуры - призмы или цилиндра.