- •Основы триботехники

- •1. Трение

- •2. Смазочные материалы

- •По направлению воспринимаемых нагрузок подшипники скольжения разделяют на:

- •Подвод смазочного материала

- •Расчет подшипников на основе гидродинамической теории трения

- •Критерии работоспособности

- •Раздел №3: Подшипники качения

- •Классификация подшипников качения

- •Типы подшипников:

- •Материалы деталей подшипников

- •Распределение радиальной нагрузки между телами качения в радиальном однорядном шарикоподшипнике.

- •Подбор подшипников на заданный ресурс

- •Методика выбора подшипников качения

- •Методика выбора состоит из пяти этапов:

- •Смазывание подшипников качения

- •Способы подведения

Подвод смазочного материала

Жидкие смазочные материалы (масла) попадают в подшипники:

- самотеком (разбрызгиванием)

- с помощью смазочных устройств (масленок)

- под давлением (насосами)

под давлением (насосами)

масленка капельная масленка фитильная масленка шариковая масляный насос

Консистентные (пластичные) смазки закладывают в полости подшипников при сборке или подают при помощи смазочных устройств под давлением.

масленка

колпачковая

пресс-масленка

Смазку подают периодически, подвинчивая колпачок, заполненной смазкой.

С мазку

подают под давлением через шприц.

мазку

подают под давлением через шприц.

Расчет подшипников на основе гидродинамической теории трения

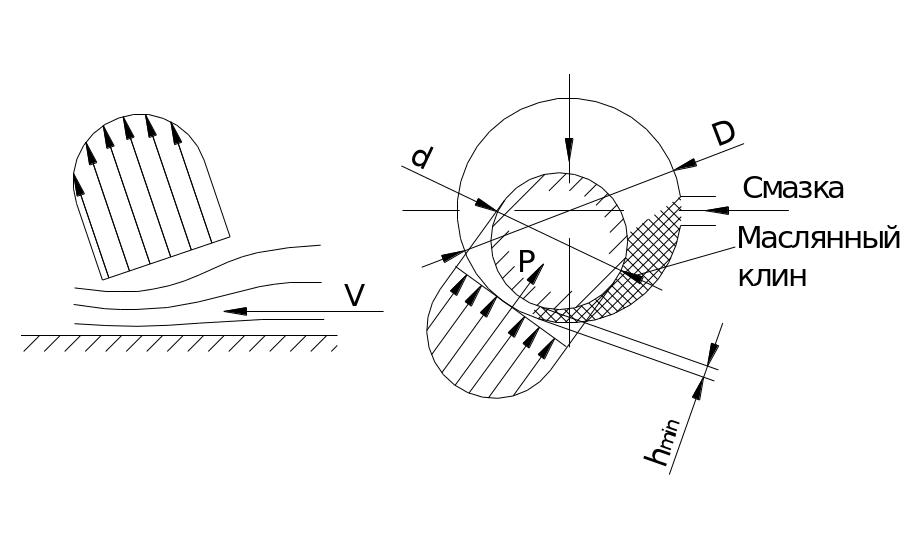

Расчет подшипников жидкостного трения выполняют на основе уравнений гидродинамики вязкой жидкости, связывающих давление, скорость и сопротивление смазочного материала вязкому сдвигу.

Теория показывает, что гидродинамическое давление может развиваться только в клиновом зазоре (см. эпюру). Толщина масляного слоя h, зависит от угловой скорости и вязкости масла. Чем больше эти параметры, тем больше h. Но с увеличением радиальной нагрузки Fr на цапфу вала толщина масляного слоя h уменьшается. При установившемся режиме работы толщина h масляного слоя должна быть больше суммы микронеровностей цапфы Rz1 и вкладыша Rz2.

Уравнение жидкостного трения имеет вид:

Обозначим:

- абсолютный диаметральный зазор;

- абсолютный диаметральный зазор;

- абсолютный радиальный зазор;

- абсолютный радиальный зазор;

- абсолютный эксцентриситет;

- абсолютный эксцентриситет;

- относительный диаметральный зазор.

- относительный диаметральный зазор.

Можно принимать в среднем = 0,001;

- относительный эксцентриситет;

- относительный эксцентриситет;

hmin

- минимальный зазор

Rz1 и Rz2 - высота гребешков - следов механической обработки для вала и подшипника (по ГОСТ).

Величина подъемной силы выражается уравнением:

Здесь: К - коэффициент, равный 1, 07 * 10-9;

d и l - диаметр и длина шейки вала;

n - число оборотов в минуту вала;

- абсолютная вязкость смазывающей жидкости;

СR - табличный коэффициент;

в среднем

в среднем

= 0, 8 + 1, 2

= 0, 8 + 1, 2

.

Пользуясь этим уравнением, можно определить размеры опорной поверхности подшипника, либо по данным размерам и скорости подобрать вязкость, а, следовательно, и сорт смазки. Следует заметить, что подъемная сила, обеспечивающая состояние жидкостного трения, возрастает обратно пропорционально квадрату относительного зазора, который, в свою очередь, определяется чистотой обработки шейки вала и подшипника. Поэтому для обеспечения надежной работы подшипников при жидкостном трения необходима приработка, то есть сглаживание гребешков на опорной поверхности вала и подшипника.

Приработка новых и отремонтированных машин производится на режиме пониженной нагрузки. Во всех руководствах и инструкциях обязательно должен быть указан режим и время обкатки к приработки.