- •2.1.2. Принцип работы центробежных насосов

- •2.1.3. Основные и подпорные центробежные насосы для магистральных трубопроводов

- •Характеристика подпорных насосов

- •2.1.4. Характеристики магистральных насосов

- •2.2. Эксплуатация нефтеперекачивающих станций

- •2.2.1. Основные сведения о магистральных трубопроводах

- •2.2.2. Классификация нпс и характеристика основных объектов

- •2.2.3. Генеральный план нпс

- •2.2.4. Технологическая схема нпс

- •2.2.5. Конструкция и компоновка насосного цеха

- •2.3. Вспомогательные системы насосного цеха

- •2.3.1. Система разгрузки и охлаждения торцевых уплотнений

- •2.3.2. Система смазки и охлаждения подшипников

- •Насосы, используемые в системе маслоснабжения насосных агрегатов

- •2.3.3. Система откачки утечек от торцевых уплотнений

- •2.3.4. Средства контроля и защиты насосного агрегата

- •2.3.5. Система подачи и подготовки сжатого воздуха

- •2.3.6. Система сглаживания волн давления

- •Клапан регулирования давления Флексфло

- •Аккумулятор

- •Разделительный бак

- •Дроссельный клапан

- •Насосная установка и резервуар разделительной жидкости

- •Трубные коллекторы

- •2.4. Резервуарные парки нефтеперекачивающих

- •2.4.1. Общие сведения о резервуарных парках

- •2.4.2. Современные тенденции в сооружении и эксплуатации резервуаров. Полистовой метод сборки стенок резервуара

- •Новые решения по сооружению оснований резервуаров на нестабильных грунтах

- •Предотвращение образования и удаление уже образовавшихся нефтеосадков из резервуаров

- •2.5. Учет нефти и нефтепродуктов

- •2.5.1. Методы измерения количества нефти и нефтепродуктов

- •2.5.2. Погрешности измерений

- •2.5.3. Математические модели методов измерений массы нефтепродуктов и их погрешностей

- •2.5.4. Средства измерения количества нефти на нпс, конструктивные особенности и области применения

- •Номенклатура счетчиков "Турбоквант"

- •Скорость распространения ультразвука

- •2.5.5. Эксплуатация и поверка счетчиков

- •2.5.6. Системы измерения количества и качества нефти

- •Состав сикн

- •Основные требования к эксплуатации сикн, основанной на объемно-массовом динамическом методе

- •Состав сикн при массовом динамическом методе измерений

- •Обеспечение единства измерений.

- •2.5.7. Радиолокационные системы измерения уровня жидкости в резервуарах

- •Глава 3

- •3.2. Классификация компрессорных станций. Назначение, состав сооружений и генеральные планы компрессорных станций

- •3.3. Основное и вспомогательное оборудование компрессорных станций

- •3.3.1. Компрессорные станции с поршневыми гпа

- •Основные технические показатели поршневых гпа

- •3.3.2. Компрессорные станции с центробежными газотурбинными гпа

- •Основные параметры центробежных нагнетателей газа

- •Основные параметры центробежных нагнетателей газа

- •Основные технические показатели газотурбинных гпа Таблица 3.6

- •Агрегат гтк-10

- •Агрегат гтн-6

- •Агрегат гпа-ц-6,3

- •Агрегат гпа-10

- •Агрегат гтн-16

- •Агрегат гпа-ц-16

- •Агрегат гтн-25

- •Газоперекачивающие агрегаты серии "Урал"

- •Основные технические характеристики базовых вариантов гпа типа "Урал"

- •3.3.3. Кс с электроприводом

- •Основные технические показатели электроприводных гпа

- •3.3.4. Компоновка компрессорных цехов

- •3.4. Технологические схемы компрессорных станций

- •3.4.1. Требования норм технологического проектирования при разработке технологических схем кс магистральных газопроводов

- •Нормы потерь давления в технологической схеме кц

- •3.4.2. Технологическая схема газотурбинного компрессорного цеха с полнонапорными центробежными нагнетателями

- •3.4.3. Технологическая схема газотурбинного компрессорного цеха с неполнонапорными центробежными нагнетателями

- •3.4.4. Технологическая схема компрессорного цеха с газомотокомпрессорами

- •3.5. Системы очистки технологического газа

- •Технические характеристики аппаратов очистки газа

- •3.6. Системы охлаждения технологического газа на компрессорных станциях

- •Техническая характеристика аво для охлаждения газа

- •3.7. Установки подготовки газатопливного, пускового, импульсного и для собственных нужд

- •Технические данные

- •3.8. Система маслоснабжения компрессорной станции и газоперекачивающих агрегатов

- •3.9. Измерение расхода и количества природного газа

- •3.9.1. Автоматические расходоизмерительные комплексы для однониточных пунктов учета газа

- •3.9.2. Автоматические расходоизмерительные комплексы для многониточных пунктов учета газа

- •Глава 4

- •Трубопроводная арматура, применяемая на насосных и компрессорных станциях

- •4.1. Общие сведения об арматуре

- •4.2. Запорная арматура

- •4.2.1. Задвижки

- •4.2.2. Краны

- •4.3. Приводы запорной арматуры

- •4.3.1. Электрические приводы

- •4.3.2. Пневматические приводы

- •4.3.3. Гидравлические приводы

- •4.4. Обратные клапаны

- •4.5. Предохранительные устройства

- •По виду нагрузки на золотник

- •По высоте подъема золотника

- •По связи с окружающей средой

- •По влиянию противодавления

- •По способу открывания клапана

- •По числу сопел

- •4.6. Регулирующие заслонки

- •____________________Глава5______________________ вспомогательные системы перекачивающих станций

- •5.1. Водоснабжение

- •Основные сведения по системам водоснабжения

- •5. Компрессорные станции мг

- •5.1. Технологические схемы компрессорных станций с центробежными нагнетателями

- •5.2. Технологические схемы компрессорных цехов кс магистральных газопроводов

- •5.2.1. Компрессорный цех

- •5.2.2. Обвязка неполнонапорных нагнетателей по типовой смешанной схеме соединения

- •5.2.3. Обвязка неполнонапорных нагнетателей по коллекторной схеме соединения

- •5.2.4. Обвязка полнонапорных нагнетателей

- •5.1.2. Источники водоснабжения и водозаборные сооружения

- •5.1.3. Противопожарное водоснабжение

- •5.2. Водоотведение

- •5.2.1. Виды водоотводящих сетей

- •5.2.2. Оборудование водоотводящих сетей

- •5.2.3. Особенности проектирования и эксплуатации водоотводящих безнапорных трубопроводов

- •5.2.4. Очистка нефтесодержащих сточных вод

- •5.3. Теплоснабжение

- •5.3.1. Виды теплопотребления

- •5.3.2. Назначение и виды систем теплоснабжения

- •5.3.3. Характеристика теплоносителей

- •5.3.4. Источники теплоты

- •5.3.5. Использование теплоты на производственные нужды

- •5.3.6. Отопление зданий и сооружений

- •5.4. Вентиляция

- •5.4.1. Назначение и классификация систем вентиляции

- •5.4.2. Оборудование вентиляционных систем

- •5.4.2.1. Система естественной вентиляции

- •5.4.2.2. Система механической вентиляции

- •5.4.3. Особенности проектирования и эксплуатации вентиляции помещений перекачивающих станций

5.4.2. Оборудование вентиляционных систем

5.4.2.1. Система естественной вентиляции

Различают неорганизованную и организованную вентиляцию.

Наиболее простой способ неорганизованной вентиляции — естественное проветривание, т. е. смена воздуха в помещении через неплотности в ограждениях благодаря возникшей разности давлений снаружи и внутри помещений (инфильтрация). Для усиления естественной вентиляции помещений (проветривания) в окнах делают форточки или фрамуги. В промышленных зданиях инфильтрацией можно обеспечить 1,5-кратный обмен и более.

Организованная естественная вентиляция — это открывание окон или фрамуг и фонарей (бесканальная или аэрация) или применение каналов (канальная система вентиляции). Фонарь здания — это выступающая над крышей верхняя застекленная часть здания.

Для вентиляции производственных помещений объектов транспорта нефти и газа широко применяют вытяжную естественную канальную вентиляцию, работающую под действием естественного давления, возникающего вследствие разности давлений холодного наружного и теплого внутреннего воздуха.

Вытяжная естественная канальная вентиляция состоит из вертикальных каналов, закрытых жалюзийными решетками, сборных горизонтальных воздуховодов и вытяжной шахты (с дефлекторами или без них).

Дефлекторы — специальные насадки, устанавливаемые на выходе вытяжных труб или шахт, а также непосредственно над вытяжными отверстиями в крышах производственных зданий, предназначены для усиления вытяжки воздуха из помещения. Усиление тяги происходит благодаря разрежению, возникающему при обтекании дефлектора ветром.

дециметрах.

Рис. 5.20. Дефлектор ЦАГИ:

1 — патрубок; 2 — диффузор; 3 — корпус дефлектора; 4—лапки для крепления зонта-колпака; 5 — зонт-колпак

При обтекании ветром корпуса дефлектора с наветренной стороны (справа) возникает небольшое повышение давления, с подветренной стороны (слева) возникает зона разрежения, способствующая вытяжке воздуха из помещения.

5.4.2.2. Система механической вентиляции

В вентиляционной технике применяют вентиляторы двух типов: осевые и центробежные.

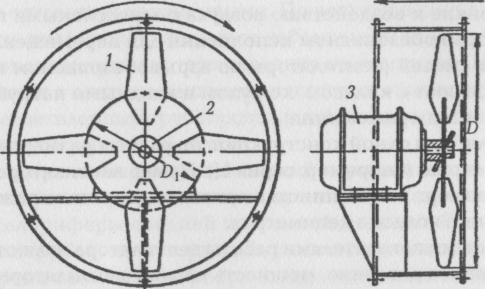

В приточно-вытяжной вентиляции, когда нужно перемещать большие объемы воздуха при небольших избыточных давлениях (не свыше 350 Н/м2 или 35 мм вод. ст.), применяют осевые вентиляторы (рис. 5.21).

Основной частью осевого вентилятора является лопаточное колесо, заключенное в цилиндрический кожух, которое, вращаясь, уплотняет и проталкивает воздух между лопатками.

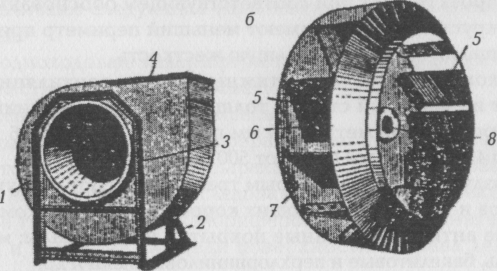

В механических системах вентиляции помещений перекачивающих станций наибольшее распространение получили центробежные вентиляторы (рис. 5.22).

Принцип действия центробежного вентилятора подобен работе центробежного насоса.

Направляющая вращения Направление движения

воздуха

1 — рабочее колесо; 2 — вал; 3 — электродвигатель

Рис. 5.22. Центробежный вентилятор:

а — общий вид; б — рабочее колесо; 1 — улитка; 2 — станина; 3 — всасывающее отверстие; 4 — вытяжное отверстие; 5 — лопатки; 6 — переднее кольцо; 7 — задний диск; 8 — втулка

По развиваемому избыточному давлению различают вентиляторы: низкого давления — менее 1 кН/м2 (100 мм вод. ст.), среднего давления —1-3 кН/м2 (100-300 мм вод. ст.), высокого давления — 3 - 15 кН/м2 (300- 1500 мм вод. ст.).

В зависимости от состава перемещаемого воздуха вентиляторы изготавливают в антикоррозионном исполнении для перемещения агрессивных сред (при их изготовлении применяют материалы, стойкие к воздействию воздуха с агрессивными примесями) и во взрывобезопасном исполнении для перемещения взрывоопасных смесей (вентиляторы во взрывобезопасном исполнении изготовляют с колесом, кожухом и входными патрубками из алюминия или дюралюминия).

Вентиляторы одной конструкции, но разных размеров, составляют одну серию (например, серия Ц). Номер вентилятора определяет его размер. У большинства вентиляторов он выражает диаметр рабочего колеса в дециметрах.

Основными показателями работы вентилятора являются подача, развиваемое давление, мощность на валу вентилятора и коэффициент полезного действия.

Перемещение воздуха в вентиляционных установках преимущественно происходит по воздуховодам круглого сечения, прямоугольные проектируют при соответствующем обосновании. Воздуховоды круглого сечения имеют меньший периметр при одинаковых площадях сечений и большую жесткость.

Воздуховоды приточно-вытяжных систем вентиляции изготавливают из листовой стали с толщиной стенки, принимаемой в зависимости от диаметра: 0,5 мм при D до 200 мм; 0,6 мм при D от 225 до 450 мм; 0,7 мм при D от 500 до 800 мм.

Для воздуховодов, по которым транспортируют воздух с примесью газов и паров, вызывающих коррозию стали, рекомендуют следующие антикоррозионные покрытия и материалы: мастику битуминоль, бакелитовые и перхлорвиниловые лаки и др.

При расчете протяженности воздуховодов необходимо учитывать положение о том, что радиус действия системы с механическим побуждением не должен превышать 40 м.

Задачей аэродинамического расчета воздуховода, как и любого трубопровода, является определение его диаметра, падения давления в трубопроводе или пропускной способности (по допустимому падению давления). Поскольку в воздуховодах большая часть потерь давления приходится на местные сопротивления, то необходимо тщательно учитывать все коэффициенты местных сопротивлений.

К расчету сети воздуховодов приступают после того, как намечена их трасса, выяснено расположение всех приточных или вытяжных отверстий, определен расход воздуха по каждому участку сети. В пределах каждого участка расход воздуха и его скорость должны оставаться неизменными. По расходу воздуха и принятой скорости, пользуясь формулами, таблицами и номограммами, определяют диаметры и потери давления по участкам. Полные потери давления в системе вентиляции, которая обычно представляет собой разветвленный трубопровод, находят суммированием от начала до самой удаленной точки.

Для нагревания воздуха в зимний период в системах приточной вентиляции применяют преимущественно стальные пластинчатые калориферы средней и большой моделей. Они состоят из стальных трубок, на которые для увеличения площади поверхности нагрева насаживают ребра в виде плоских пластин или спирально навитой ленты. По трубкам проходит теплоноситель — пар давлением ризб = 0,1 -0,5 МПа или горячая вода с температурой до 150 °С, а воздух омывает нагретые трубки и ребра.

Различают следующие типы калориферов средней и большой моделей:

одноходовые калориферы пластинчатые, спирально-навивные, пластинчатые с плоскоовальными трубками;

многоходовые калориферы.

В одноходовых калориферах теплоноситель (пар или вода) движется по всем трубкам параллельно, в многоходовых теплоноситель (вода) движется последовательно через ряд секций.

Все типы и модели калориферов по присоединительным размерам и величине площади поверхности нагрева делят на 11 — 14 номеров.

Наиболее совершенными по теплотехническим показателям являются калориферы с коридорно-смещенным расположением трубок.

Технико-экономическими показателями калорифера являются коэффициент теплопередачи, аэродинамическое сопротивление проходу воздуха и масса металла, приходящаяся на 1 м2 площади поверхности нагрева.

При соответствующем обосновании производят очистку от пыли наружного воздуха, подаваемого системами вентиляции и воздушного отопления.

С этой целью используют фильтры различных конструкций:

масляные, бумажные, тканевые и др., устанавливаемые до калориферов (по направлению потока воздуха).