- •2.1.2. Принцип работы центробежных насосов

- •2.1.3. Основные и подпорные центробежные насосы для магистральных трубопроводов

- •Характеристика подпорных насосов

- •2.1.4. Характеристики магистральных насосов

- •2.2. Эксплуатация нефтеперекачивающих станций

- •2.2.1. Основные сведения о магистральных трубопроводах

- •2.2.2. Классификация нпс и характеристика основных объектов

- •2.2.3. Генеральный план нпс

- •2.2.4. Технологическая схема нпс

- •2.2.5. Конструкция и компоновка насосного цеха

- •2.3. Вспомогательные системы насосного цеха

- •2.3.1. Система разгрузки и охлаждения торцевых уплотнений

- •2.3.2. Система смазки и охлаждения подшипников

- •Насосы, используемые в системе маслоснабжения насосных агрегатов

- •2.3.3. Система откачки утечек от торцевых уплотнений

- •2.3.4. Средства контроля и защиты насосного агрегата

- •2.3.5. Система подачи и подготовки сжатого воздуха

- •2.3.6. Система сглаживания волн давления

- •Клапан регулирования давления Флексфло

- •Аккумулятор

- •Разделительный бак

- •Дроссельный клапан

- •Насосная установка и резервуар разделительной жидкости

- •Трубные коллекторы

- •2.4. Резервуарные парки нефтеперекачивающих

- •2.4.1. Общие сведения о резервуарных парках

- •2.4.2. Современные тенденции в сооружении и эксплуатации резервуаров. Полистовой метод сборки стенок резервуара

- •Новые решения по сооружению оснований резервуаров на нестабильных грунтах

- •Предотвращение образования и удаление уже образовавшихся нефтеосадков из резервуаров

- •2.5. Учет нефти и нефтепродуктов

- •2.5.1. Методы измерения количества нефти и нефтепродуктов

- •2.5.2. Погрешности измерений

- •2.5.3. Математические модели методов измерений массы нефтепродуктов и их погрешностей

- •2.5.4. Средства измерения количества нефти на нпс, конструктивные особенности и области применения

- •Номенклатура счетчиков "Турбоквант"

- •Скорость распространения ультразвука

- •2.5.5. Эксплуатация и поверка счетчиков

- •2.5.6. Системы измерения количества и качества нефти

- •Состав сикн

- •Основные требования к эксплуатации сикн, основанной на объемно-массовом динамическом методе

- •Состав сикн при массовом динамическом методе измерений

- •Обеспечение единства измерений.

- •2.5.7. Радиолокационные системы измерения уровня жидкости в резервуарах

- •Глава 3

- •3.2. Классификация компрессорных станций. Назначение, состав сооружений и генеральные планы компрессорных станций

- •3.3. Основное и вспомогательное оборудование компрессорных станций

- •3.3.1. Компрессорные станции с поршневыми гпа

- •Основные технические показатели поршневых гпа

- •3.3.2. Компрессорные станции с центробежными газотурбинными гпа

- •Основные параметры центробежных нагнетателей газа

- •Основные параметры центробежных нагнетателей газа

- •Основные технические показатели газотурбинных гпа Таблица 3.6

- •Агрегат гтк-10

- •Агрегат гтн-6

- •Агрегат гпа-ц-6,3

- •Агрегат гпа-10

- •Агрегат гтн-16

- •Агрегат гпа-ц-16

- •Агрегат гтн-25

- •Газоперекачивающие агрегаты серии "Урал"

- •Основные технические характеристики базовых вариантов гпа типа "Урал"

- •3.3.3. Кс с электроприводом

- •Основные технические показатели электроприводных гпа

- •3.3.4. Компоновка компрессорных цехов

- •3.4. Технологические схемы компрессорных станций

- •3.4.1. Требования норм технологического проектирования при разработке технологических схем кс магистральных газопроводов

- •Нормы потерь давления в технологической схеме кц

- •3.4.2. Технологическая схема газотурбинного компрессорного цеха с полнонапорными центробежными нагнетателями

- •3.4.3. Технологическая схема газотурбинного компрессорного цеха с неполнонапорными центробежными нагнетателями

- •3.4.4. Технологическая схема компрессорного цеха с газомотокомпрессорами

- •3.5. Системы очистки технологического газа

- •Технические характеристики аппаратов очистки газа

- •3.6. Системы охлаждения технологического газа на компрессорных станциях

- •Техническая характеристика аво для охлаждения газа

- •3.7. Установки подготовки газатопливного, пускового, импульсного и для собственных нужд

- •Технические данные

- •3.8. Система маслоснабжения компрессорной станции и газоперекачивающих агрегатов

- •3.9. Измерение расхода и количества природного газа

- •3.9.1. Автоматические расходоизмерительные комплексы для однониточных пунктов учета газа

- •3.9.2. Автоматические расходоизмерительные комплексы для многониточных пунктов учета газа

- •Глава 4

- •Трубопроводная арматура, применяемая на насосных и компрессорных станциях

- •4.1. Общие сведения об арматуре

- •4.2. Запорная арматура

- •4.2.1. Задвижки

- •4.2.2. Краны

- •4.3. Приводы запорной арматуры

- •4.3.1. Электрические приводы

- •4.3.2. Пневматические приводы

- •4.3.3. Гидравлические приводы

- •4.4. Обратные клапаны

- •4.5. Предохранительные устройства

- •По виду нагрузки на золотник

- •По высоте подъема золотника

- •По связи с окружающей средой

- •По влиянию противодавления

- •По способу открывания клапана

- •По числу сопел

- •4.6. Регулирующие заслонки

- •____________________Глава5______________________ вспомогательные системы перекачивающих станций

- •5.1. Водоснабжение

- •Основные сведения по системам водоснабжения

- •5. Компрессорные станции мг

- •5.1. Технологические схемы компрессорных станций с центробежными нагнетателями

- •5.2. Технологические схемы компрессорных цехов кс магистральных газопроводов

- •5.2.1. Компрессорный цех

- •5.2.2. Обвязка неполнонапорных нагнетателей по типовой смешанной схеме соединения

- •5.2.3. Обвязка неполнонапорных нагнетателей по коллекторной схеме соединения

- •5.2.4. Обвязка полнонапорных нагнетателей

- •5.1.2. Источники водоснабжения и водозаборные сооружения

- •5.1.3. Противопожарное водоснабжение

- •5.2. Водоотведение

- •5.2.1. Виды водоотводящих сетей

- •5.2.2. Оборудование водоотводящих сетей

- •5.2.3. Особенности проектирования и эксплуатации водоотводящих безнапорных трубопроводов

- •5.2.4. Очистка нефтесодержащих сточных вод

- •5.3. Теплоснабжение

- •5.3.1. Виды теплопотребления

- •5.3.2. Назначение и виды систем теплоснабжения

- •5.3.3. Характеристика теплоносителей

- •5.3.4. Источники теплоты

- •5.3.5. Использование теплоты на производственные нужды

- •5.3.6. Отопление зданий и сооружений

- •5.4. Вентиляция

- •5.4.1. Назначение и классификация систем вентиляции

- •5.4.2. Оборудование вентиляционных систем

- •5.4.2.1. Система естественной вентиляции

- •5.4.2.2. Система механической вентиляции

- •5.4.3. Особенности проектирования и эксплуатации вентиляции помещений перекачивающих станций

2.3. Вспомогательные системы насосного цеха

Для обеспечения нормальной эксплуатации магистральных насосов с заданными параметрами необходимо функционирование следующих вспомогательных систем:

1) разгрузки и охлаждения торцевых уплотнений;

2) смазки и охлаждения подшипников;

3) сбора утечек от торцевых уплотнений;

4) подачи и подготовки сжатого воздуха;

5) оборотного водоснабжения и охлаждения воды воздухом;

6) средств контроля и защиты насосного агрегата.

2.3.1. Система разгрузки и охлаждения торцевых уплотнений

Устройства, уплотняющие выход вала насоса из корпуса как в процессе работы, так и при остановках агрегатов, находятся под воздействием динамического или статического напора. В основных насосах, перекачивающих нефть или нефтепродукты, величина напо-ра в камерах уплотнений колеблется от двух—трех десятков до 700 800 м.

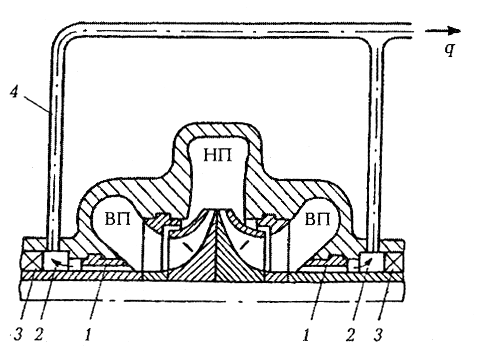

При последовательном соединении насосов в первом насосе напор в камере уплот-нения минимален, а в третьем максимален. Работа уплотнения под большим напором сни-жает надежность узла уплотнения. Поэтому для снижения напора в камерах уплотнения до допустимых значений предусматривают систему гидравлической разгрузки с отводом части перекачиваемой жидкости по специальному трубопроводу 4 (рис. 2.21) в зону пони-женного давления.

Рис. 2.21. Традиционная система разгрузки и охлаждения концевых уплотне-

ний вала насоса:

ВП- всасывающая полость; НП- нагнетательная полость

Рис. 2.22. Технологическая схема обвязки насосов промежуточной НПС:

1-емкость для сбора утечки; 2- насос для откачки утечки; 3- основные насосы

Обычно жидкость из линии разгрузки подают либо в резервуар сбора утечек, либо в коллектор насосной станции со стороны всасывания. Наличие постоянной циркуляции жидкости из полости всасывания насоса через щелевые уплотнения 1 и полость камеры 2 торцевого уплотнения 3 обеспечивает не только снижение напора в камерах уплотнений, но и охлаждение деталей торцевого уплотнения. Отсутствие такой циркуляции контакт-ных колец торцевого уплотнения может привести к нарушению режима работы торцевого уплотнения и даже к аварии.

На рис. 2.22 дана технологическая схема обвязки насосных агрегатов промежуточ-ной насосной станции и системы разгрузки уплотнений вала при последовательном соеди-нении основных насосов. Эта система получила название групповой и основным недос-татком является снижение КПД установки из-за значительной величины перетока жидкос-ти по линии разгрузки. Переток жидкости зависит от количества работающих насосов, развиваемых насосами напоров, состояния щелевых уплотнений и достигает нескольких десятков кубических метров в час.

С появлением торцевых уплотнений, обеспечивающих необходимую надежность работы насосного агрегата, при напорах в камере уплотнений до 500 — 800 м стало возможным от групповой системы разгрузки отказаться, а охлаждение торцевых уплотнений обеспечить путем создания циркуляции жидкости из полости нагнетаний насоса в полость всасывания насоса (рис. 2.23). Такая схема получила название индивидуальной системы охлаждения торцевых уплотнений.

Рис.2.23. Индивидуальная схема охлаждения торцевых уплотнений “ нагнета-

тельная полость – камера уплотнений”

Объем постоянно циркулирующей жидкости заметно сокращается (2 — 4 м3/ч). Нагнетательную полость насоса соединяют с камерами уплотнений 2 трубопроводом 4 диаметром 14 16 мм. Жидкость при этом охлаждает торцевые уплотнения 3 и через щелевые уплотнения 1 проходит в полость всасывания насоса. Вентиль 5, устанавливаемый на выходе из нагнетательной полости, позволяет регулировать объем циркулирующей жидкости. Недостатком является некоторое снижение объемного КПД насоса и засорение вентиля и трубопроводов, обнаруженное при промышленном испытании этой системы.

Представляет интерес индивидуальная система охлаждения, основанная на исполь-зовании перетока части перекачиваемой жидкости под действием перепада динамического напора на всасывании насоса и во всасывающей полости рабочего колеса (рис. 2.24).

Рис.2.24. Индивидуальная схема охлаждения

Трубка 1, установленная во всасывающем патрубке насоса 2, направляет часть перекачиваемой жидкости по трубам 4, минуя клапан 3, в полость камер торцевых уплот-нений 5; обходя уплотнение 6, жидкость поступает в полость всасывания колеса 7. Независимо от порядка работы насоса в последовательной схеме переток жидкости по трубопроводу 4 составляет величину, в десятки раз меньшую по сравнению с групповой системой разгрузки уплотнений, и зависит только от разности напоров на всасывании насоса и всасывающей полости центробежного колеса. При этом циркуляция жидкости в указанной системе охлаждения торцевых уплотнений не влияет на объемный КПД насоса, так как происходит переток жидкости из полости всасывания насоса в полость всасывания центробежного колеса. Объемный КПД насоса не изменяется и при износе щелевого уплотнения, что заметно проявляется в традиционной схеме разгрузки торцевых уплотне-ний центробежных насосов.

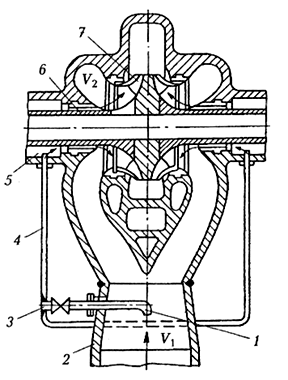

В настоящее время в насосах, перекачивающих нефть, нашла применение импел-лерная система охлаждения торцевых уплотнений. Вместо обычных щелевых уплотнений устанавливают втулку с винтовой нарезкой, которая при вращении вместе с валом насоса создает динамический напор, действующий в сторону, противоположную местоположению камеры уплотнения (рис. 2.25).

Рис. 2.25. Винтовой импеллер

Гладкая внешняя втулка, связанная с корпусом насоса, имеет предельный проточ-ный канал, сообщающий полость всасывания колеса с камерой уплотнения. Устанавливающаяся постоянная циркуляция жидкости по этому каналу через камеру уплотнения обеспечивает необходимое охлаждение торцевого уплотнения. В этой системе циркуляция жидкости также не влияет на величину объемного КПД насоса. Применение подобных динамических уплотнений в насосах, перекачивающих маловязкие нефтепродукты, вызывает необходимость создания винтовой нарезки как на вращающейся, так и на неподвижной втулках.

Импеллер устанавливают вместо щелевого уплотнения в промежутке между каме-рой торцевого уплотнения и полостью всасывания насоса. Радиальный зазор (см. рис. 2.25), обычный для лабиринтных уплотнений, составляет 0,3 0,6 мм. Втулка вала имеет винтовую нарезку с размерами: т, h — шаг и глубина нарезки; b — ширина выступов; α- угол наклона винтовой линии.

Взаимосвязь параметров определяют из безразмерных соотношений:

(т -b)/т = 0,6 0,7; (h + δ)/ δ = 10 20.

Угол а выбирают в пределах 5 10 °.

Число заходов нарезки не влияет на создаваемое импеллером давление, а подача возрастает пропорционально числу заходов нарезок. Расчеты и исследования, проведен-ные в Уфимском государственном нефтяном техническом университете, показывают, что минимальный расход нефти через полость камеры торцевого уплотнения должен состав-лять 2 3 м3/ч. Расход зависит от материала трущихся пар, контактного давления в парах, режима работы торцевого уплотнения. При перекачке нефтепродуктов расход жидкости через полость камеры торцевого уплотнения должен быть увеличен.