- •2.1.2. Принцип работы центробежных насосов

- •2.1.3. Основные и подпорные центробежные насосы для магистральных трубопроводов

- •Характеристика подпорных насосов

- •2.1.4. Характеристики магистральных насосов

- •2.2. Эксплуатация нефтеперекачивающих станций

- •2.2.1. Основные сведения о магистральных трубопроводах

- •2.2.2. Классификация нпс и характеристика основных объектов

- •2.2.3. Генеральный план нпс

- •2.2.4. Технологическая схема нпс

- •2.2.5. Конструкция и компоновка насосного цеха

- •2.3. Вспомогательные системы насосного цеха

- •2.3.1. Система разгрузки и охлаждения торцевых уплотнений

- •2.3.2. Система смазки и охлаждения подшипников

- •Насосы, используемые в системе маслоснабжения насосных агрегатов

- •2.3.3. Система откачки утечек от торцевых уплотнений

- •2.3.4. Средства контроля и защиты насосного агрегата

- •2.3.5. Система подачи и подготовки сжатого воздуха

- •2.3.6. Система сглаживания волн давления

- •Клапан регулирования давления Флексфло

- •Аккумулятор

- •Разделительный бак

- •Дроссельный клапан

- •Насосная установка и резервуар разделительной жидкости

- •Трубные коллекторы

- •2.4. Резервуарные парки нефтеперекачивающих

- •2.4.1. Общие сведения о резервуарных парках

- •2.4.2. Современные тенденции в сооружении и эксплуатации резервуаров. Полистовой метод сборки стенок резервуара

- •Новые решения по сооружению оснований резервуаров на нестабильных грунтах

- •Предотвращение образования и удаление уже образовавшихся нефтеосадков из резервуаров

- •2.5. Учет нефти и нефтепродуктов

- •2.5.1. Методы измерения количества нефти и нефтепродуктов

- •2.5.2. Погрешности измерений

- •2.5.3. Математические модели методов измерений массы нефтепродуктов и их погрешностей

- •2.5.4. Средства измерения количества нефти на нпс, конструктивные особенности и области применения

- •Номенклатура счетчиков "Турбоквант"

- •Скорость распространения ультразвука

- •2.5.5. Эксплуатация и поверка счетчиков

- •2.5.6. Системы измерения количества и качества нефти

- •Состав сикн

- •Основные требования к эксплуатации сикн, основанной на объемно-массовом динамическом методе

- •Состав сикн при массовом динамическом методе измерений

- •Обеспечение единства измерений.

- •2.5.7. Радиолокационные системы измерения уровня жидкости в резервуарах

- •Глава 3

- •3.2. Классификация компрессорных станций. Назначение, состав сооружений и генеральные планы компрессорных станций

- •3.3. Основное и вспомогательное оборудование компрессорных станций

- •3.3.1. Компрессорные станции с поршневыми гпа

- •Основные технические показатели поршневых гпа

- •3.3.2. Компрессорные станции с центробежными газотурбинными гпа

- •Основные параметры центробежных нагнетателей газа

- •Основные параметры центробежных нагнетателей газа

- •Основные технические показатели газотурбинных гпа Таблица 3.6

- •Агрегат гтк-10

- •Агрегат гтн-6

- •Агрегат гпа-ц-6,3

- •Агрегат гпа-10

- •Агрегат гтн-16

- •Агрегат гпа-ц-16

- •Агрегат гтн-25

- •Газоперекачивающие агрегаты серии "Урал"

- •Основные технические характеристики базовых вариантов гпа типа "Урал"

- •3.3.3. Кс с электроприводом

- •Основные технические показатели электроприводных гпа

- •3.3.4. Компоновка компрессорных цехов

- •3.4. Технологические схемы компрессорных станций

- •3.4.1. Требования норм технологического проектирования при разработке технологических схем кс магистральных газопроводов

- •Нормы потерь давления в технологической схеме кц

- •3.4.2. Технологическая схема газотурбинного компрессорного цеха с полнонапорными центробежными нагнетателями

- •3.4.3. Технологическая схема газотурбинного компрессорного цеха с неполнонапорными центробежными нагнетателями

- •3.4.4. Технологическая схема компрессорного цеха с газомотокомпрессорами

- •3.5. Системы очистки технологического газа

- •Технические характеристики аппаратов очистки газа

- •3.6. Системы охлаждения технологического газа на компрессорных станциях

- •Техническая характеристика аво для охлаждения газа

- •3.7. Установки подготовки газатопливного, пускового, импульсного и для собственных нужд

- •Технические данные

- •3.8. Система маслоснабжения компрессорной станции и газоперекачивающих агрегатов

- •3.9. Измерение расхода и количества природного газа

- •3.9.1. Автоматические расходоизмерительные комплексы для однониточных пунктов учета газа

- •3.9.2. Автоматические расходоизмерительные комплексы для многониточных пунктов учета газа

- •Глава 4

- •Трубопроводная арматура, применяемая на насосных и компрессорных станциях

- •4.1. Общие сведения об арматуре

- •4.2. Запорная арматура

- •4.2.1. Задвижки

- •4.2.2. Краны

- •4.3. Приводы запорной арматуры

- •4.3.1. Электрические приводы

- •4.3.2. Пневматические приводы

- •4.3.3. Гидравлические приводы

- •4.4. Обратные клапаны

- •4.5. Предохранительные устройства

- •По виду нагрузки на золотник

- •По высоте подъема золотника

- •По связи с окружающей средой

- •По влиянию противодавления

- •По способу открывания клапана

- •По числу сопел

- •4.6. Регулирующие заслонки

- •____________________Глава5______________________ вспомогательные системы перекачивающих станций

- •5.1. Водоснабжение

- •Основные сведения по системам водоснабжения

- •5. Компрессорные станции мг

- •5.1. Технологические схемы компрессорных станций с центробежными нагнетателями

- •5.2. Технологические схемы компрессорных цехов кс магистральных газопроводов

- •5.2.1. Компрессорный цех

- •5.2.2. Обвязка неполнонапорных нагнетателей по типовой смешанной схеме соединения

- •5.2.3. Обвязка неполнонапорных нагнетателей по коллекторной схеме соединения

- •5.2.4. Обвязка полнонапорных нагнетателей

- •5.1.2. Источники водоснабжения и водозаборные сооружения

- •5.1.3. Противопожарное водоснабжение

- •5.2. Водоотведение

- •5.2.1. Виды водоотводящих сетей

- •5.2.2. Оборудование водоотводящих сетей

- •5.2.3. Особенности проектирования и эксплуатации водоотводящих безнапорных трубопроводов

- •5.2.4. Очистка нефтесодержащих сточных вод

- •5.3. Теплоснабжение

- •5.3.1. Виды теплопотребления

- •5.3.2. Назначение и виды систем теплоснабжения

- •5.3.3. Характеристика теплоносителей

- •5.3.4. Источники теплоты

- •5.3.5. Использование теплоты на производственные нужды

- •5.3.6. Отопление зданий и сооружений

- •5.4. Вентиляция

- •5.4.1. Назначение и классификация систем вентиляции

- •5.4.2. Оборудование вентиляционных систем

- •5.4.2.1. Система естественной вентиляции

- •5.4.2.2. Система механической вентиляции

- •5.4.3. Особенности проектирования и эксплуатации вентиляции помещений перекачивающих станций

3.3.4. Компоновка компрессорных цехов

При традиционном исполнении компрессорных цехов обычно принимают одно-рядную установку агрегатов с расстоянием между ними от 12 до 18 м. Поршневые ГПА обычно располагают на нулевой отметке, а газотурбинные, в зависимости от типа ГПА, — либо на нулевой отметке, либо на отметке +4,8 м (5,2 м). Здания поршневых ГПА, как правило, однопролетные (ширина пролета 12м), конструкция зданий для газотурбинных и электроприводных ГПА во многом зависит от типа применяемого привода, однако общим для них является наличие в компрессорных цехах двух залов: машинного и нагнетатель-ного. Ширина первого колеблется от 12 до 24 м, второй имеет ширину 6 м. Машинный зал отнесен по противопожарным нормам к категории Г, это означает, что разрешается уста-новка всего оборудования в нормальном исполнении. Помещения, в которых размещают нагнетатели, относят к категории А, поэтому электрооборудование должно иметь взрыво-безопасное исполнение.

Различие категорийности помещений и предопределяет решение компрессорного цеха в два пролета с разделительной непроницаемой стеной между залами. В месте прохо-да через разделительную стенку промежуточного вала привода нагнетателя делают уплот-нение, защищающее машинный зал от проникновения природного газа из зала нагнета-телей.

Газотурбинные установки, у которых выносная камера сгорания расположена под агрегатом, а выхлопные патрубки направлены вниз, устанавливают на высоких рамных фундаментах, сходных с фундаментами паровых турбин. Из работающих ГТУ к ним отно-сят регенеративную ГТК-10-4. У большей части современных ГТУ выходной патрубок направлен вверх или вбок, что позволяет выполнять фундамент для всего ГГПА в виде подушки из монолитного или сборного железобетона. Фундаментную подушку заглубля-ют в грунт на глубину 1,5 — 2 м. При монолитном фундаменте неизбежен большой объем "мокрых" работ. Сборные фундаменты раньше состояли из набора блоков, чаще соединяе-мых с помощью сварки закладных деталей. Более современные фундаменты изготавлива-ют из облегченных конструкций. Часто фундаменты выполняют свайными.

Современные ГГПА выполнены в виде блочных конструкций, т е. состоящими из отдельных поставочных блоков, полностью законченных изготовлением. Наиболее распространено деление на блоки: блок ГТУ на раме-маслобаке (или рамах); блок нагнетателя на раме; блок воздухоподготовительных устройств; блок воздушного охлаж-дения масла (или промежуточного теплоносителя); I блок систем автоматического управ-ления и регулирования. Для I установки ГГПА необходимы воздухоподводящие и газоот-водящие устройства (элементы тракта). В регенеративные ГТУ дополнительно включают блоки воздухоподогревателей и горячие воздуховоды. Блоки должны поступать на мон-таж полностью испытанными на стендах завода-изготовителя и законсервированными таким образом, чтобы после проведения монтажа ГПА можно I было приступить к пуско-наладочным работам без разборки блоков.

Преимущество крупных блоков — меньший объем работ по монтажу ГПА и сокращение сроков сооружения КС.

Преимущества установки нагнетателя на отдельной раме — возможность выполне-ния ее более жесткой для восприятия усилий от труб с минимальными деформациями, а также возможность компоновки в ней маслонасосов системы уплотнений нагнетателя.

Блок воздухоподготовительных устройств обычно включает инертные фильтры для сепарации крупных частиц, фильтры тонкой очистки, панели шумоглушения, проти-вооблединительное устройство, иногда — систему для увлажнения и охлаждения воздуха в жаркое время года. Обычно его устанавливают с максимальным возвышением над поверхностью земли.

Блок воздушного охладителя масла (или промежуточного теплоносителя) монтируют на легком фундаменте. Он содержит, кроме АВО, вентиляторы с электро-двигателями и редукторами, жалюзи, подогреватели масла, трубопроводную обвязку. Системы автоматического управления и регулирования (САУ и САР) обычно размещают не только в отдельном блок-боксе I и на главном щите управления, но также и на опор-ных рамах I и специальных сборках. Должно быть предусмотрено простое соединение отдельных составных частей САУ и САР. В связи с приспособлением большинства совре-менных ГТУ для установки на нулевую отметку представилась возможность найти новые объемно-планировочные решения размещения основного оборудования КС. Рассмотрим компоновочные решения для эксплуатируемых в настоящее время ГПА.

Газоперекачивающий агрегат ГПУ-10 является блочно-контейнерным агрегатом, и его размещают в индивидуальном легкосборном укрытии, где располагают несущие конс-трукции для крепления воздухозаборной и выхлопной шахт, а также разделительную перегородку между блоками двигателя ДР-59Л и нагнетателя 370-18-1 (235-21-1).

В состав газоперекачивающей установки входят: газоперекачивающий агрегат ГПУ-10 с кузовом блок-двигателя; воздухоочистительные устройства; шахты воздухоза-бора с системой шумоглушения, забора охлаждающего воздуха, выхлопа с системой шумоглушения.

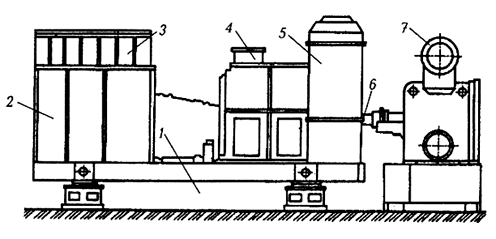

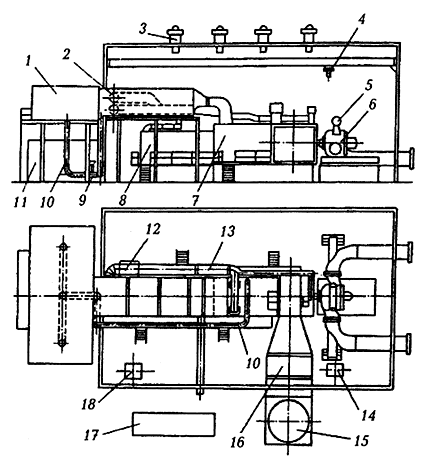

Газоперекачивающий агрегат ГПУ-10 (рис. 3.15) состоит из нагнетателя, имеющего раму-маслобак, блока защитных устройств и блока двигателя ДР-59Л с необходимыми для его работы агрегатами, закрытыми кузовом. Вал двигателя соединяют с валом нагнетателя с помощью эластичной трансмиссии (рессоры).

Газотурбинная установка ГТН-16 представляет собой бесподвальную газовую тур-бину, установленную на одной раме с нагнетателем. Конструкция ее предусматривает монтаж блоками без разборки и ревизии (рис. 3.16).

Рис. 3.15. Общий вид газоперекачивающего агрегата ГПУ-10:

1 — газоперекачивающий агрегат ГПА-10 с кузовом блока двигателя; 2 — воздухо-очистительное устройство; 3 — шахта воздухозабора с системой шумоглушения; 4 — шахта забора охлаждающего воздуха; 5 — шахта выхлопа с системой шумоглушения;

6 — рессора; 7 — нагнетатель

Блочный агрегат скомпонован в индивидуальном здании. Стены и покрытие индивидуального здания изнутри облицованы достаточно толстым слоем звукопоглощающего материала для исключения эффекта реверберации и снижения уровня шума.

В комплект поставки агрегата входят: основной блок газоперекачивающего агре-гата (газотурбинная установка в сборе на раме-маслобаке; вспомогательное оборудование, монтируемое на КС (трубопроводы систем масла, топлива и воздуха, фильтр тонкой очистки масла); компенсаторы, шкаф датчиков, панель манометров, инструмент и мон-тажные приспособления; комплект запасных частей, а также система централизованного контроля и управления, воздушные охладители масла и комплексное воздухоочисти-тельное устройство (КВОУ).

Рис. 3.16. Компоновка ГПАТМЗ ГТН-16 в индивидуальном здании:

1 — вход воздуха на основном режиме работы; 2 — вход воздуха при перерыве в подаче электроэнергии; 3 — АВО масла; 4 — воздухоочистительное устройство; 5,6 — помещения для ПТУ и нагнетателя; 7 — дымовая труба; 8 — фильтры тонкой очистки масла; 9 — электросиловые щиты

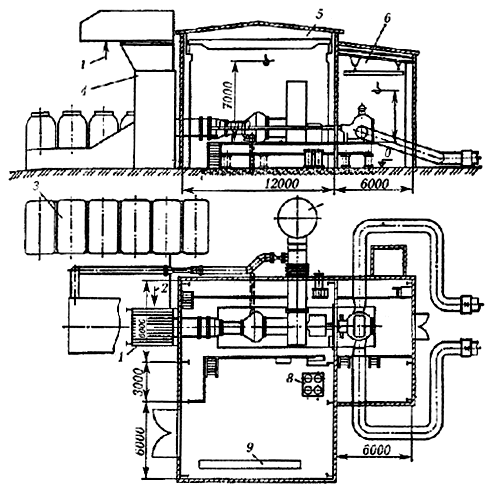

Блочный бесподвальный автоматизированный агрегат ГТН-25/76 устанавливают в индивидуальном укрытии. Компоновка оборудования представлена на рис. 3.17.

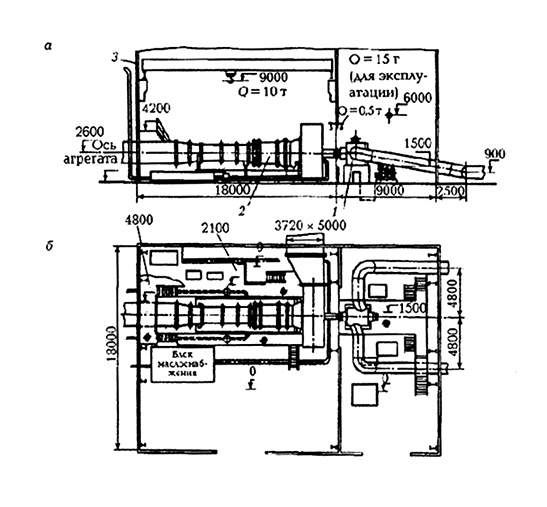

Газоперекачивающий агрегат ГПА-Ц-16 блочно-контейнерного типа. Представляет собой бесподвальный автоматизированный агрегат, рассчитанный на работу в различных климатических районах. Все оборудование ГПА-Ц-16 размещено в отдельных транспор-табельных блоках (рис. 3.18).

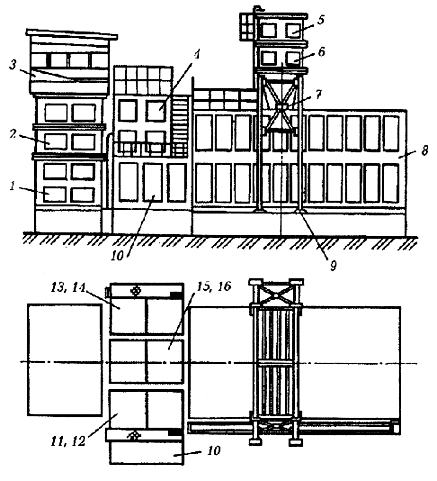

На рис. 3.19. представлена компоновка ГПА типа ГТН-25 ИМ в индивидуальном здании. При применении в ГПА взрывозащищенного электрооборудования целесообразно устанавливать ГТУ и центробежный нагнетатель в общем помещении, что в сочетании с боковым выхлопом позволяет использовать для них одну общую кран-балку.

Рис. 3.17. Общий вид (а) и план (б) газоперекачивающего агрегата ГТН-25/76:

1 — блок нагнетателя; 2 — блок турбогруппы; 3 — легкосборное укрытие для газоперекачивающего агрегата ГТН-25/76

Рис. 3.18. Компоновка газоперекачивающего агрегата ГПА-Ц-16:

1 — блок маслоохладителей; 2 — камера всасывания; 3 — блок маслоохладителей; 4, 5 — шумоглушители выхлопа; 6 — воздухоочистительное устройство (ВОУ); 7 — диффузор; 8 — блок турбоагрегата; 9 — опора выхлопной шахты; 10 — блок вентиляции; 11 — блок КИП; 12 — блок автоматики; 13 — блок маслоагрегатов; 14 — шумоглушители камеры всасывания; 15, 16 — промежуточные блоки

Рис. 3.19. Компоновка ГПА типа ГТК-25 ИМ:

1 — воздухозаборная камера; 2 — вход воздуха в систему вентиляции контейнера; 3 — вытяжной вентилятор; 4 — кран-балка; 5 — бак уплотнительного масла; 6 — центробежный нагнетатель; 7 — контейнер газовой турбины; 8 — контейнер вспомога-тельного оборудования; 9 — регулирующий клапан антиобледенительной системы; 10 — коллектор антиобледенительной системы; 11 — блок-бокс системы вентиляции и обог-рева здания укрытия; 12 — блок вентилятора системы вентиляции контейнеров; 13—трубопроводы системы вентиляции; 14—дополнительный бак очистки уплотнительного масла; 15 — выхлопная труба; 16 — утилизатор; 17 — блок насосов и вентиляторов системы охлаждения смазочного масла; 18 — блок насосов для подачи и слива масла из маслобака турбины

ГТУ стационарного типа, конструкция которой разработана фирмой "Дженерал Электрик" (США), заключена в контейнер и расположена на двух рамах, установленных на нулевой отметке. Контейнер оснащен индивидуальной системой вентиляции, обогрева и пожаротушения и разделен на отсеки турбогруппы и вспомогательного оборудования. В воздухозаборной камере (ВЗК) установлены двухступенчатая система очистки воздуха и обводные клапаны на случай повышения гидравлического сопротивления этой системы. Очистка воздуха происходит вначале в инерционных фильтрах с отсосом пыли при помощи двух вентиляторов, затем в съемных кассетных фильтроэлементах. Для предот-вращения повреждения кассетных фильтров перепадом давления при загрязнении их с возрастанием гидравлического сопротивления до 100 Па система защиты подает сигнал, после чего открываются люки обводной линии.

В противообледенительной системе предусмотрена подача горячего воздуха после десятой ступени компрессора непосредственно на вход ВЗК перед инерционными фильтрами. Для контроля за необходимостью включения системы имеются как датчики температуры, так и датчики влажности окружающего воздуха.

На выпускной линии смонтирован утилизатор, использующий теплоту уходящих газов для подогрева воды в отопительной системе. Над утилизатором — обводной канал, позволяющий с помощью жалюзи перепускать горячие газы мимо теплообменника.

В передней части контейнера (отсек вспомогательного оборудования), который имеет длину около 6,5 м, установлены: зубчатый редуктор, электрогенератор для собст-венных нужд, пусковой турбодетандер, масляные насосы с электродвигателями, клапаны топливной системы, небольшие местные щиты с измерительными приборами, позволяю-щие вести наладочные работы. Опорная рама в этом отсеке одновременно служит и мас-ляным баком, в ней смонтированы охладители масла, фильтры и другое вспомогательное оборудование.

Контейнер имеет систему принудительной вентиляции, воздух для которой отби-рается из всасывающего тракта компрессора после фильтров второй ступени. Для обог-рева контейнера в зимнее время используют электрические калориферы (при неработающей ГТУ). Для отопления и вентиляции всего здания существует самостоятельная сис-тема, в которую входит специальный бокс с водяным калорифером, приточные и вытяж-ные вентиляторы.

Защита ГПА от пожара в пределах контейнера осуществляется с помощью специ-альной автоматизированной системы, использующей углекислоту в баллонах. Для защиты от пожара в здании имеется специальная противопожарная система, в которой используют газ условного названия "Талон", малоопасный для персонала и высокоэффективный в гашении пламени.

Масло охлаждают с помощью промежуточного теплоносителя. В летнее время это вода, зимой — незамерзающая смесь воды и этиленгликоля. Для охлаждения промежу-точного теплоносителя установлены два специальных, отличающихся увеличенной длиной труб и большой толщиной (высотой) трубных пучка.

В здании ГПА под перекрытием установлен бачок-аккумулятор масла для смазки подшипников в случае останова без штатного маслоснабжения. Площадь здания доста-точна для проведения среднего и капитального ремонта ГПА.