- •2.1.2. Принцип работы центробежных насосов

- •2.1.3. Основные и подпорные центробежные насосы для магистральных трубопроводов

- •Характеристика подпорных насосов

- •2.1.4. Характеристики магистральных насосов

- •2.2. Эксплуатация нефтеперекачивающих станций

- •2.2.1. Основные сведения о магистральных трубопроводах

- •2.2.2. Классификация нпс и характеристика основных объектов

- •2.2.3. Генеральный план нпс

- •2.2.4. Технологическая схема нпс

- •2.2.5. Конструкция и компоновка насосного цеха

- •2.3. Вспомогательные системы насосного цеха

- •2.3.1. Система разгрузки и охлаждения торцевых уплотнений

- •2.3.2. Система смазки и охлаждения подшипников

- •Насосы, используемые в системе маслоснабжения насосных агрегатов

- •2.3.3. Система откачки утечек от торцевых уплотнений

- •2.3.4. Средства контроля и защиты насосного агрегата

- •2.3.5. Система подачи и подготовки сжатого воздуха

- •2.3.6. Система сглаживания волн давления

- •Клапан регулирования давления Флексфло

- •Аккумулятор

- •Разделительный бак

- •Дроссельный клапан

- •Насосная установка и резервуар разделительной жидкости

- •Трубные коллекторы

- •2.4. Резервуарные парки нефтеперекачивающих

- •2.4.1. Общие сведения о резервуарных парках

- •2.4.2. Современные тенденции в сооружении и эксплуатации резервуаров. Полистовой метод сборки стенок резервуара

- •Новые решения по сооружению оснований резервуаров на нестабильных грунтах

- •Предотвращение образования и удаление уже образовавшихся нефтеосадков из резервуаров

- •2.5. Учет нефти и нефтепродуктов

- •2.5.1. Методы измерения количества нефти и нефтепродуктов

- •2.5.2. Погрешности измерений

- •2.5.3. Математические модели методов измерений массы нефтепродуктов и их погрешностей

- •2.5.4. Средства измерения количества нефти на нпс, конструктивные особенности и области применения

- •Номенклатура счетчиков "Турбоквант"

- •Скорость распространения ультразвука

- •2.5.5. Эксплуатация и поверка счетчиков

- •2.5.6. Системы измерения количества и качества нефти

- •Состав сикн

- •Основные требования к эксплуатации сикн, основанной на объемно-массовом динамическом методе

- •Состав сикн при массовом динамическом методе измерений

- •Обеспечение единства измерений.

- •2.5.7. Радиолокационные системы измерения уровня жидкости в резервуарах

- •Глава 3

- •3.2. Классификация компрессорных станций. Назначение, состав сооружений и генеральные планы компрессорных станций

- •3.3. Основное и вспомогательное оборудование компрессорных станций

- •3.3.1. Компрессорные станции с поршневыми гпа

- •Основные технические показатели поршневых гпа

- •3.3.2. Компрессорные станции с центробежными газотурбинными гпа

- •Основные параметры центробежных нагнетателей газа

- •Основные параметры центробежных нагнетателей газа

- •Основные технические показатели газотурбинных гпа Таблица 3.6

- •Агрегат гтк-10

- •Агрегат гтн-6

- •Агрегат гпа-ц-6,3

- •Агрегат гпа-10

- •Агрегат гтн-16

- •Агрегат гпа-ц-16

- •Агрегат гтн-25

- •Газоперекачивающие агрегаты серии "Урал"

- •Основные технические характеристики базовых вариантов гпа типа "Урал"

- •3.3.3. Кс с электроприводом

- •Основные технические показатели электроприводных гпа

- •3.3.4. Компоновка компрессорных цехов

- •3.4. Технологические схемы компрессорных станций

- •3.4.1. Требования норм технологического проектирования при разработке технологических схем кс магистральных газопроводов

- •Нормы потерь давления в технологической схеме кц

- •3.4.2. Технологическая схема газотурбинного компрессорного цеха с полнонапорными центробежными нагнетателями

- •3.4.3. Технологическая схема газотурбинного компрессорного цеха с неполнонапорными центробежными нагнетателями

- •3.4.4. Технологическая схема компрессорного цеха с газомотокомпрессорами

- •3.5. Системы очистки технологического газа

- •Технические характеристики аппаратов очистки газа

- •3.6. Системы охлаждения технологического газа на компрессорных станциях

- •Техническая характеристика аво для охлаждения газа

- •3.7. Установки подготовки газатопливного, пускового, импульсного и для собственных нужд

- •Технические данные

- •3.8. Система маслоснабжения компрессорной станции и газоперекачивающих агрегатов

- •3.9. Измерение расхода и количества природного газа

- •3.9.1. Автоматические расходоизмерительные комплексы для однониточных пунктов учета газа

- •3.9.2. Автоматические расходоизмерительные комплексы для многониточных пунктов учета газа

- •Глава 4

- •Трубопроводная арматура, применяемая на насосных и компрессорных станциях

- •4.1. Общие сведения об арматуре

- •4.2. Запорная арматура

- •4.2.1. Задвижки

- •4.2.2. Краны

- •4.3. Приводы запорной арматуры

- •4.3.1. Электрические приводы

- •4.3.2. Пневматические приводы

- •4.3.3. Гидравлические приводы

- •4.4. Обратные клапаны

- •4.5. Предохранительные устройства

- •По виду нагрузки на золотник

- •По высоте подъема золотника

- •По связи с окружающей средой

- •По влиянию противодавления

- •По способу открывания клапана

- •По числу сопел

- •4.6. Регулирующие заслонки

- •____________________Глава5______________________ вспомогательные системы перекачивающих станций

- •5.1. Водоснабжение

- •Основные сведения по системам водоснабжения

- •5. Компрессорные станции мг

- •5.1. Технологические схемы компрессорных станций с центробежными нагнетателями

- •5.2. Технологические схемы компрессорных цехов кс магистральных газопроводов

- •5.2.1. Компрессорный цех

- •5.2.2. Обвязка неполнонапорных нагнетателей по типовой смешанной схеме соединения

- •5.2.3. Обвязка неполнонапорных нагнетателей по коллекторной схеме соединения

- •5.2.4. Обвязка полнонапорных нагнетателей

- •5.1.2. Источники водоснабжения и водозаборные сооружения

- •5.1.3. Противопожарное водоснабжение

- •5.2. Водоотведение

- •5.2.1. Виды водоотводящих сетей

- •5.2.2. Оборудование водоотводящих сетей

- •5.2.3. Особенности проектирования и эксплуатации водоотводящих безнапорных трубопроводов

- •5.2.4. Очистка нефтесодержащих сточных вод

- •5.3. Теплоснабжение

- •5.3.1. Виды теплопотребления

- •5.3.2. Назначение и виды систем теплоснабжения

- •5.3.3. Характеристика теплоносителей

- •5.3.4. Источники теплоты

- •5.3.5. Использование теплоты на производственные нужды

- •5.3.6. Отопление зданий и сооружений

- •5.4. Вентиляция

- •5.4.1. Назначение и классификация систем вентиляции

- •5.4.2. Оборудование вентиляционных систем

- •5.4.2.1. Система естественной вентиляции

- •5.4.2.2. Система механической вентиляции

- •5.4.3. Особенности проектирования и эксплуатации вентиляции помещений перекачивающих станций

3.3. Основное и вспомогательное оборудование компрессорных станций

Основным оборудованием на КС являются ГПА, которые могут быть поршневого или центробежного типа. Приводом поршневых компрессоров являются газовые двига-тели, выполненные, как правило, в одном блоке с компрессором. Такой агрегат получил название газомотокомпрессора. Центробежные машины для перекачки газа - нагнетатели - могут иметь привод от газотурбинных установок (ГТУ) или от электродвигателей.

При малых подачах газа (до 5000 млн. м3/год) в свое время наиболее широкое применение нашли газомотокомпрессоры, мощность которых достигла 5500 кВт. При больших подачах газа используют центробежные нагнетатели с приводом от электродви-гателя или от ГТУ, мощность которых достигает 12500 и 25000 кВт соответственно.

При выборе типа ГПА учитывают их технико-экономические показатели в зависи-мости от типа нагнетателей и характеристики привода. Многочисленные исследования эффективности применения различных видов привода центробежных нагнетателей пока-зали наибольшую экономичность газотурбинного привода. Однако в некоторых случаях, например при небольших расстояниях между КС и источником электроэнергии (30 -50 км), электропривод является конкурентоспособным. Так, достаточно большое количество КС в Европейской части России оборудовано электроприводом. Однако большинство КС в России (и практически на всей территории бывшего Советского Союза), с учетом их удаленности от линий электропередач, оборудуют ГПА, состоящими из центробежных нагнетателей с приводом от ГТУ.

3.3.1. Компрессорные станции с поршневыми гпа

При проектировании КС с поршневыми компрессорами в первую очередь опреде-ляют тип и количество агрегатов, необходимых для транспорта заданного объема газа. При выборе типа машин предпочтение отдают агрегатам, количество которых составляет 6 — 10, что обеспечивает достаточную гибкость работы КС при изменениях режима пода-чи газа и не влечет за собой усложнения компрессорного цеха.

Поршневой ГПА (ПГПА) представляет собой агрегат, состоящий из газового двига-теля и поршневого компрессора, соединенных общим коленчатым валом (газомотокомп-рессор ГМК) или муфтой (спаренные ПГПА).

Современные ПГПА имеют ряд особенностей, обеспечивающих целесообразное их использование в различных областях газовой, нефтяной и нефтеперерабатывающей промышленности. В указанных агрегатах степень повышения давления можно изменять в пределах от 1,15 до 3,0 и более при 100 %-ной загрузке привода и практически неизмен-ном КПД Эта особенность ПГПА делает их весьма эффективными не только при наиболее экономичных для современных магистральных газопроводов степенях повышения давле-ния 1,35 -1,5, но и на КС, работающих при изменении степени повышения давления в более широких пределах,— дожимных и головных КС, узловых КС перед газопроводами-отводами с большой неравномерностью газопотребления и др. Кроме того, при использо-вании этих агрегатов обеспечивается возможность в широких пределах изменять шаг между КС на магистральных газопроводах.

Эксплуатация ПГПА характеризуется высокой эффективностью: адиабатический КПД современных поршневых компрессоров ПГПА составляет 86 - 88 %. Приводной двигатель ПГПА имеет высокий КПД, значительно превышающий КПД остальных применяемых на газопроводах агрегатов. КПД современных газовых поршневых двигателей при работе на номинальном режиме составляет 0,37 - 0,38 и в отдельных моделях доходит до 0,40 - 0,42. Перечисленные особенности рабочего процесса современных ПГПА позво-ляют обеспечить значительную экономию топливного газа при их использовании на КС вместо других типов ГПА. Газовые двигатели современных ПГПА при низких темпера-турах окружающего воздуха могут неограниченное время развивать мощность, превыша-ющую на 20 — 25 % значения, соответствующие летнему периоду с высокими темпера-турами наружного воздуха; компрессорная часть агрегатов позволяет без каких-либо переделок реализовать это повышение мощности и увеличить производительность агрега-тов.

Как и все поршневые компрессоры, ПГПА обеспечивают степень повышения дав-ления в одной ступени до 3 и более, что позволяет достигать требуемого повышения дав-ления с минимальным числом ступеней сжатия. Соответственно упрощается технологическая обвязка ГПА, системы управления и регулирования и др.

На большинстве объектов газовой промышленности необходимое повышение дав-ления при использовании ПГПА может быть обеспечено сжатием газа в одной ступени. На КС газопроводов ПГПА работают параллельно, что позволяет наращивать мощность КС в соответствии с необходимым увеличением пропускной способности газопровода и повышает надежность работы.

Запуск и загрузка ПГПА требуют относительно небольшого времени (до 10 мин), что обеспечивает оперативность управления ими.

Вместе с тем ПГПА отличаются относительно большой массой и габаритами, а их применение связано с большими капиталовложениями (как на сам ГПА, так и на здания, фундаменты). Для нормальной работы ПГПА требуется значительное количество смазочного масла.

Цикличность подачи газа поршневыми компрессорами приводит иногда к пульса-циям давления газа и вибрациям технологических трубопроводов и ГПА, для предотвра-щения которых необходимы специальные мероприятия.

Особенности ПГПА обусловили следующие основные области их применения: головные и линейные КС магистральных газопроводов и их отводов; дожимные КС газо-вых месторождений; закачка (отбор) газа в (из) ПХГ; сбор и транспорт попутных газов; сжатие газа на газоперерабатывающих, нефтеперерабатывающих, химических и других заводах; закачка газа в пласт на газоконденсатных и нефтяных месторождениях; сжатие хладоагента в холодильных установках (при низкотемпературной сепарации газа и др.). Кроме того, современные ПГПА могут применяться на самых разнообразных объектах: на химических комбинатах по производству аммиака, для закачки выхлопных газов двига-телей в пласт, для перекачки по трубопроводам углекислого газа и др.

В настоящее время отечественная промышленность выпускает ПГПА агрегатной мощностью от 440 до 5500 кВт (табл. 3.1).

Основной машиной на первых КС отечественных газопроводов был газомотокомп-рессор 10ГК-1 номинальной мощностью 736 кВт (1000л. с.), выпускаемый заводом "Двигатель революции". Газомотокомпрессор представляет собой агрегат, состоящий из компрессора и газового двигателя внутреннего сгорания. Двигатель и компрессор смонти-рованы на общей фундаментной раме. Коленчатый вал у них общий. Двигатель газомото-компрессора 10ГК-1 двухтактный, 10-цилиндровый. Силовые цилиндры расположены в вертикальной плоскости V-образно в два ряда под углом 60 ° между осями цилиндров. Номинальное число оборотов 300 об/мин. При сгорании топливного газа в его цилиндрах выделяется тепловая энергия, которая преобразуется в механическую. Эта работа приво-дит в движение поршни компрессорных цилиндров, служащих для сжатия природного газа, транспортируемого по газопроводу. Весь рабочий цикл: сжатие поданного воздуха, сгорание топливного газа и расширение образующихся при сгорании газов, выпуск (выхлоп) и продувка цилиндра совершается за один оборот коленчатого вала или за два хода поршня. Компрессорные цилиндры расположены горизонтально. Число цилиндров - три. Механический КПД равен 0,95. При расчетном режиме работы (n = 300 об/мин, рвс = 2,5 МПа, рн = 5,5 МПа) подача газомотокомпрессора достигает 0,6 млн. м3/сут. Регулирование производительности осуществляется изменением объема вредного прост-ранства (при закрытой регулировочной полости объем вредного пространства составляет 8,7 %, а при открытой — 30 — 35%).

На базе 10ГК-1 с 1953 г. стали выпускать и применять газомотокомпрессор 10ГКН мощностью 1100 кВт и с подачей газа до 0,8 млн. м3/сут. Повышение мощности было достигнуто за счет использования наддува, т. е. заполнения рабочих цилиндров двигателя воздухом под более высоким избыточным давлением.

На некоторых КС применяли газомотокомпрессоры марки МК-8 и МК-10, мощ-ность которых соответственно составляла 2210 и 2500 кВт.

По сравнению с газомотокомпрессорами 10ГК и 10ГКН газомотокомпрессоры МК8 имеют повышенную агрегатную мощность, более высокие КПД как силовой, так и комп-рессорной части. Эти ГМК способны работать с высокими КПД в широком диапазоне степеней повышения давления, полностью автоматизированы и приспособлены для управления с диспетчерского пункта станции.

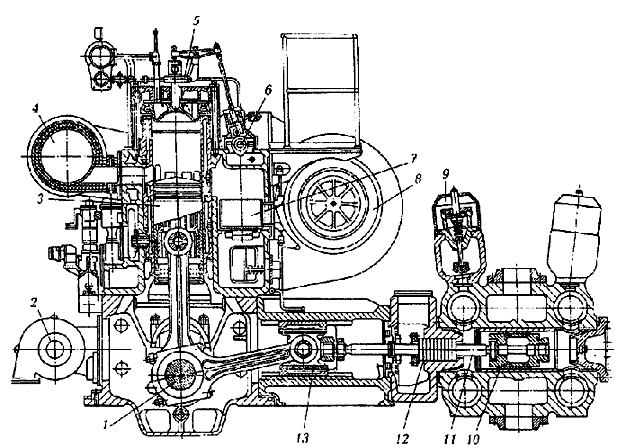

Газомотокомпрессор МК8 (рис. 3.3) представляет собой стационарный агрегат, состоящий из 8-цилиндрового рядного двухтактного газового двигателя и 4-цилиндрового горизонтального поршневого компрессора двойного действия, смонтированных под прямым углом на фундаментной раме с общим коленчатым валом. Технические данные ГМК МК8 приведены в табл. 3.2.

В отличие от ГМК марки 10ГК на ГМК МК8 цилиндры двигателя объединены единым блоком. Блок цилиндров, имеющий форму параллелепипеда, отлит из чугуна и разделен поперечными перегородками на восемь отсеков, в которых располагаются втул-ки цилиндров. На верхней части блока со стороны компрессорных цилиндров расположен картер распределительного вала. Полости под распределительным валом образуют реси-вер продувочного воздуха. С противоположной стороны блока у каждого цилиндра отли-ты патрубки для отвода газов в прикрепленный к блоку выпускной коллектор.

Поршень двигателя — составной, охлаждаемый маслом. Головка поршня, юбка и расположенная в ней вставка с пальцем стягиваются четырьмя шпильками, ввернутыми во фланец головки.

Рис. 3.3. Поперечный разрез ГМК МК 8:

коленчатый вал; 2- водяной насос; 3- поршень двигателя; 4- выпускной коллектор;

5- газовыпускной клапан; 6- распределительный вал; 7- охладитель надувочного воздуха; 8- турбонагнетатель; 9- регулятор производительности; 10- поршень компрессора; 11- шток; 12- сальник; 13- крейцкопф

Марка ГПА |

Мощ-ность, кВт

|

Частота вращения вала, об/мин |

Число цилиндров двигателя |

Наибольшее число цилиндров компрессора |

КПД двигателя

|

Модификация |

||||

Давление, МПа |

Подача,млн м3/сут |

Масса, т |

Удельная масса, кг/кВт |

|||||||

всасы-вания |

нагне- тания |

|||||||||

Поршневые ГПА ГМ8 441 600 8 4 0,275 0,3 - 0,35 1,3-1,5 0,120 - 0,166 25,2 57 10ГКМ 736 300 10 5 0,226 2,5 5,5 0,554 58,5 79,7 10ГКН 1104 300 10 5 0,30 3,0 - 3,8 5,6 0,984 - 1,248 63,6 57,6 МК8 2060 300 8 4 0,36 2,5 - 4,3 5,6 1,54 - 5,28 126,8 60,8 ГПА- 5000* 3680 375 16 6 0,35 3,1 - 4,4 5,6 4,5 - 10,5 127 34,5 ДР -12 3680 330 12 6 0,36 3,5 - 4,5 5,6 8,04 - 13,3 270 49,0 Комбинированные электроприводные ГПА 6М25-210/35-56 4000 375 - 6 0,96 0,25 - 0,45 5,6 0,68 - 0,87 110 27,2 6М25-140/35-56 5000 375 - 6 0,96 3,5 - 4,0 5,6 7,48 - 9,14 112,3 22,5 4М25-76/35-56 2500 300 - 4 0,96 3,5 - 4,4 5,6 4,15 - 5,85 75,6 30,3 |

||||||||||