- •2.1.2. Принцип работы центробежных насосов

- •2.1.3. Основные и подпорные центробежные насосы для магистральных трубопроводов

- •Характеристика подпорных насосов

- •2.1.4. Характеристики магистральных насосов

- •2.2. Эксплуатация нефтеперекачивающих станций

- •2.2.1. Основные сведения о магистральных трубопроводах

- •2.2.2. Классификация нпс и характеристика основных объектов

- •2.2.3. Генеральный план нпс

- •2.2.4. Технологическая схема нпс

- •2.2.5. Конструкция и компоновка насосного цеха

- •2.3. Вспомогательные системы насосного цеха

- •2.3.1. Система разгрузки и охлаждения торцевых уплотнений

- •2.3.2. Система смазки и охлаждения подшипников

- •Насосы, используемые в системе маслоснабжения насосных агрегатов

- •2.3.3. Система откачки утечек от торцевых уплотнений

- •2.3.4. Средства контроля и защиты насосного агрегата

- •2.3.5. Система подачи и подготовки сжатого воздуха

- •2.3.6. Система сглаживания волн давления

- •Клапан регулирования давления Флексфло

- •Аккумулятор

- •Разделительный бак

- •Дроссельный клапан

- •Насосная установка и резервуар разделительной жидкости

- •Трубные коллекторы

- •2.4. Резервуарные парки нефтеперекачивающих

- •2.4.1. Общие сведения о резервуарных парках

- •2.4.2. Современные тенденции в сооружении и эксплуатации резервуаров. Полистовой метод сборки стенок резервуара

- •Новые решения по сооружению оснований резервуаров на нестабильных грунтах

- •Предотвращение образования и удаление уже образовавшихся нефтеосадков из резервуаров

- •2.5. Учет нефти и нефтепродуктов

- •2.5.1. Методы измерения количества нефти и нефтепродуктов

- •2.5.2. Погрешности измерений

- •2.5.3. Математические модели методов измерений массы нефтепродуктов и их погрешностей

- •2.5.4. Средства измерения количества нефти на нпс, конструктивные особенности и области применения

- •Номенклатура счетчиков "Турбоквант"

- •Скорость распространения ультразвука

- •2.5.5. Эксплуатация и поверка счетчиков

- •2.5.6. Системы измерения количества и качества нефти

- •Состав сикн

- •Основные требования к эксплуатации сикн, основанной на объемно-массовом динамическом методе

- •Состав сикн при массовом динамическом методе измерений

- •Обеспечение единства измерений.

- •2.5.7. Радиолокационные системы измерения уровня жидкости в резервуарах

- •Глава 3

- •3.2. Классификация компрессорных станций. Назначение, состав сооружений и генеральные планы компрессорных станций

- •3.3. Основное и вспомогательное оборудование компрессорных станций

- •3.3.1. Компрессорные станции с поршневыми гпа

- •Основные технические показатели поршневых гпа

- •3.3.2. Компрессорные станции с центробежными газотурбинными гпа

- •Основные параметры центробежных нагнетателей газа

- •Основные параметры центробежных нагнетателей газа

- •Основные технические показатели газотурбинных гпа Таблица 3.6

- •Агрегат гтк-10

- •Агрегат гтн-6

- •Агрегат гпа-ц-6,3

- •Агрегат гпа-10

- •Агрегат гтн-16

- •Агрегат гпа-ц-16

- •Агрегат гтн-25

- •Газоперекачивающие агрегаты серии "Урал"

- •Основные технические характеристики базовых вариантов гпа типа "Урал"

- •3.3.3. Кс с электроприводом

- •Основные технические показатели электроприводных гпа

- •3.3.4. Компоновка компрессорных цехов

- •3.4. Технологические схемы компрессорных станций

- •3.4.1. Требования норм технологического проектирования при разработке технологических схем кс магистральных газопроводов

- •Нормы потерь давления в технологической схеме кц

- •3.4.2. Технологическая схема газотурбинного компрессорного цеха с полнонапорными центробежными нагнетателями

- •3.4.3. Технологическая схема газотурбинного компрессорного цеха с неполнонапорными центробежными нагнетателями

- •3.4.4. Технологическая схема компрессорного цеха с газомотокомпрессорами

- •3.5. Системы очистки технологического газа

- •Технические характеристики аппаратов очистки газа

- •3.6. Системы охлаждения технологического газа на компрессорных станциях

- •Техническая характеристика аво для охлаждения газа

- •3.7. Установки подготовки газатопливного, пускового, импульсного и для собственных нужд

- •Технические данные

- •3.8. Система маслоснабжения компрессорной станции и газоперекачивающих агрегатов

- •3.9. Измерение расхода и количества природного газа

- •3.9.1. Автоматические расходоизмерительные комплексы для однониточных пунктов учета газа

- •3.9.2. Автоматические расходоизмерительные комплексы для многониточных пунктов учета газа

- •Глава 4

- •Трубопроводная арматура, применяемая на насосных и компрессорных станциях

- •4.1. Общие сведения об арматуре

- •4.2. Запорная арматура

- •4.2.1. Задвижки

- •4.2.2. Краны

- •4.3. Приводы запорной арматуры

- •4.3.1. Электрические приводы

- •4.3.2. Пневматические приводы

- •4.3.3. Гидравлические приводы

- •4.4. Обратные клапаны

- •4.5. Предохранительные устройства

- •По виду нагрузки на золотник

- •По высоте подъема золотника

- •По связи с окружающей средой

- •По влиянию противодавления

- •По способу открывания клапана

- •По числу сопел

- •4.6. Регулирующие заслонки

- •____________________Глава5______________________ вспомогательные системы перекачивающих станций

- •5.1. Водоснабжение

- •Основные сведения по системам водоснабжения

- •5. Компрессорные станции мг

- •5.1. Технологические схемы компрессорных станций с центробежными нагнетателями

- •5.2. Технологические схемы компрессорных цехов кс магистральных газопроводов

- •5.2.1. Компрессорный цех

- •5.2.2. Обвязка неполнонапорных нагнетателей по типовой смешанной схеме соединения

- •5.2.3. Обвязка неполнонапорных нагнетателей по коллекторной схеме соединения

- •5.2.4. Обвязка полнонапорных нагнетателей

- •5.1.2. Источники водоснабжения и водозаборные сооружения

- •5.1.3. Противопожарное водоснабжение

- •5.2. Водоотведение

- •5.2.1. Виды водоотводящих сетей

- •5.2.2. Оборудование водоотводящих сетей

- •5.2.3. Особенности проектирования и эксплуатации водоотводящих безнапорных трубопроводов

- •5.2.4. Очистка нефтесодержащих сточных вод

- •5.3. Теплоснабжение

- •5.3.1. Виды теплопотребления

- •5.3.2. Назначение и виды систем теплоснабжения

- •5.3.3. Характеристика теплоносителей

- •5.3.4. Источники теплоты

- •5.3.5. Использование теплоты на производственные нужды

- •5.3.6. Отопление зданий и сооружений

- •5.4. Вентиляция

- •5.4.1. Назначение и классификация систем вентиляции

- •5.4.2. Оборудование вентиляционных систем

- •5.4.2.1. Система естественной вентиляции

- •5.4.2.2. Система механической вентиляции

- •5.4.3. Особенности проектирования и эксплуатации вентиляции помещений перекачивающих станций

Номенклатура счетчиков "Турбоквант"

Тип |

Условный диаметр Dу, мм |

Расход, м3/ч |

Размеры, мм |

Масса, кг |

||

максималь- ный |

минималь- ный |

L |

H |

|||

6931 6932 6933 6934 6935 6936 |

100 150 200 250 300 400 |

270 550 1100 1900 2700 4000 |

27 55 110 190 270 400 |

356 368 457 457 457 609 |

143 175 190 205 240 290 |

20 39 66 76 83 132

|

Такая конструкция позволяет продлить срок службы, наличие струевыпря-мительной насадки — увеличить коммерческую точность перекачки.

Счетчики группы б предназначены для малых трубопроводов, по которым перекачивают продукты от сжиженного природного газа до легкого дистиллятного топлива. Снабженные канавками подшипники из карбида вольфрама обеспечивают большой срок службы и самоочищение, необходимое для предотвращения осаждения загрязнений и смолистых пленок, содержащихся в легких углеводородах.

Для ориентировочного измерения расхода и количества жидкости можно исполь-зовать погружные счетчики. Эти счетчики измеряют скорость жидкости в одной опреде-ленной точке. При турбулентном режиме течения потока точка средней скорости расположена на окружности, радиус которой составляет 0,758 от радиуса трубы.

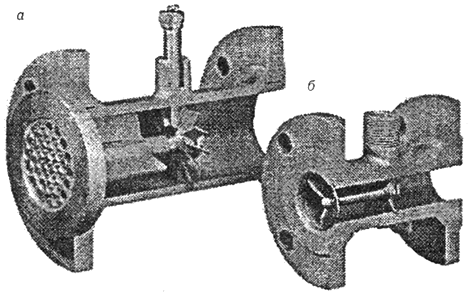

Рис. 2.42. Семейство турбинных счетчиков фирмы "Смит Митер":

а – “Guardsman L”, б – “Guardsman”

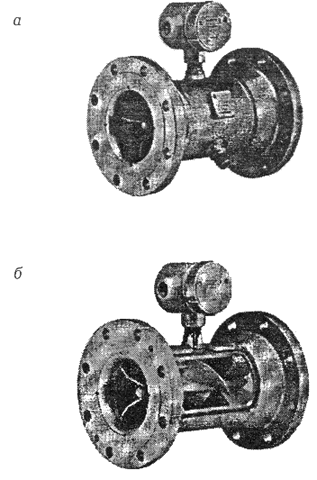

Рис. 2.43. Турбинный счетчик (MVTM) фирмы "Смит Митер":

а — внешний вид; б — устройство

Снабженные канавками подшипники из карбида вольфрама обеспечивают большой

Погружной счетчик следует устанавливать в точке средней скорости. При установке в другом месте можно использовать соотношение

Q = kυ υм F, (2.28)

где Q — расход;

kυ — коэффициент отношения средней скорости к местной скорости;

υм — скорость в месте установки;

F — внутренняя площадь поперечного сечения трубы.

Величина kυ остается постоянной во всем диапазоне скоростей турбулентного режима. Принцип действия погружных счетчиков аналогичен турбинным. Естественно, что погрешность измерения несколько увеличивается. Преимуществами погружных счет-чиков являются низкая стоимость, а также малое сопротивление, создаваемое в потоке. Конструкция погружных счетчиков позволяет устанавливать и демонтировать их без оста-новки трубопровода и снижения давления в нем. По сравнению с объемными турбинные счетчики имеют меньшие габаритные размеры и массу, более долговечны в эксплуатации, имеют большую пропускную способность. Однако наличие вращающегося тела, поме-щенного в поток, приводит к износу опор, а также к большим гидравлическим потерям. Поэтому в настоящее время активно ведутся разработки новых типов счетчиков без подвижных частей.

В вихревых счетчиках используется эффект возникновения вихревых колебаний в движущемся потоке. В поток помещают установленное в корпусе датчика неподвижное тело плохообтекаемой формы (пластина, цилиндр). За этим телом происходит периоди-ческий срыв вихрей (рис. 2.44, а). Частота генерирования вихря при однородных потоках пропорциональна только скорости потока. Линейный эффект существует в потоках, в которых число Рейнольдса превышает 10000. В этом случае частота образования вихрей определяется формулой

f

=

![]() (2.29)

(2.29)

где χ — постоянная Струхаля;

d — лобовая поверхность тела возмущения;

υ — скорость потока.

В качестве чувствительных элементов, воспринимающих вихревые колебания, можно использовать терморезисторы, представляющие тонкий провод, намотанный на теплоизолирующее основание. От воздействия внешней среды элемент защищают метал-

лическим колпачком или слоем теплопроводного стекла. Резистор подогревают за счет тока внешнего источника. При прохождении измеряемого потока происходит охлаждение датчика, степень охлаждения зависит от скорости потока. Колебания скорости, связанные с возникновением вихрей, вызывают колебания сопротивления датчика, которые фиксиру-ются вторичным устройством.

В зависимости от конструкции датчика чувствительные тепловые элементы 1 устанав-ливают непосредственно в теле датчика или в вихревой дорожке. Размещение чувствии-тельных элементов в передней стенке треугольного тела обтекания показано на рис. 2.44, б, в сквозном канале в центре треугольного тела на рис. 2.44, в. В последнем случае преобразователь реагирует на изменение температуры с одной или другой стороны датчи-ка, в зависимости от возникновения вихря. На рис. 2.44, г датчики установлены в вихре-вой дорожке. Если в тело, образующее вихри, установить магнит, он может служить дат-чиком (рис 2.44, g). Реакция, возникающая при срыве вихрей, заставляет помещенный в поток цилиндр 3 колебаться с частотой вихреобразования. Весь цилиндр или его часть изготавливают из ферромагнитного материала.

Рис. 2.44. Схема вихревого счетчика

На корпусе прибора устанавливают индуктивный датчик 2, импеданс которого меняется при приближении к нему ферромагнитного диска.

Из-за ограничений по минимальному значению числа Рейнольдса вихревые счетчи-ки не могут быть использованы при малых диаметрах трубопроводов, при применении на больших диаметрах возникают сложности в связи с очень низкой частотой срыва вихрей (меньше 1 Гц). Поэтому вихревые счетчики обычно изготавливают диаметром 50—150 мм.

Представляют интерес методы, в которых отсутствует тело, помещенное в поток.

Ультразвуковые методы основаны на изменении скорости распространения ультра-звуковой волны в жидкости при наличии потока (рис. 2.45). При распространении волны по направлению потока скорость возрастает, а против потока — уменьшается. Эффект этот проявляется в изменении времени распространения ультразвука от излучателя Б к приемнику А в том случае, если ультразвуковая волна распространяется в жидкости под некоторым углом к оси трубопровода. Счетчики, основанные на использовании ультразву-ковых методов, разделяют на типы в зависимости от схемы измерения. Приборы, измеряя-ющие скорость распространения ультразвука только в одном направлении, называются одноканальными, а в двух направлениях — двухканальными. Время прохождения рассто-яния между излучателем и приемником по направлению потока τi и против потока τ2 определяется формулами

τi

=

![]() ; τ2

=

; τ2

=

![]() , (2.30)

, (2.30)

где L — длина пути между излучателями;

с — скорость ультразвука в среде;

υ— скорость потока.

Рис. 2.45. Принцип действия ультразвуковых счетчиков

Для повышения точности используют схему, по которой измеряют разность времен τ1 и τ2:

τ1

- τ2

=

![]() (2.31)

(2.31)

Датчики ультразвуковых счетчиков представляют собой пьезоэлектрические кера-мические диски, покрытые титаном, эпоксидной смолой или тефлоном. Их устанавливают в стенке трубопровода таким образом, чтобы нижний край датчика совпадал с внутренней поверхностью трубопровода, при этом отсутствуют какие-либо дополнительные сопро-тивления, влияющие на поток жидкости. Рабочая частота ультразвуковых колебаний обычно 1 — 2 МГц. Вследствие асимметрии геометрических размеров акустических каналов одноканальные датчики осуществляют измерение с большей погрешностью, чем двухканальные. При применении ультразвуковых счетчиков следует считаться с неста-бильностью скорости ультразвука, вызываемой изменениями температуры, концентрации, давления измеряемой среды и различием скоростей в различных нефтях (табл. 2.7).

Таблица 2.7