- •2.4) Борьба с осложнениями. 14

- •1)Запорные устройства.

- •1.1 Краны.

- •1.2 Прямоточные задвижки. Задвижка типа зм - 65х21 с ручным приводом.

- •1.4 Вентили.

- •2 Трубопроводы

- •2 .1 Характеристика трубопроводов и транспортируемой продукции.

- •2.2 Основные технологические параметры.

- •2.3 Техническая эксплуатация трубопроводов.

- •2.4 Борьба с осложнениями.

- •2.5 Организация работ по ликвидации аварий на трубопроводах.

МинобрНауки России.

Ухтинский горно-нефтяной техникум.

Университет.

Кафедра “Машины и оборудование

Нефтяной и газовой промышленности.

Лекции.

Выполнил: Студент гр. СЭНГ-310

Семёнов В.В.

Проверил: Кузьминых Д.В.

Ухта,2013

Содержание.

1)Запорные устройства. 3

1.1) Краны. Пробковые краны со смазкой, шаровые и трехходовые краны. 3,4

1.2) Прямоточные задвижки со смазкой типа 3М и 3МС с однопластинчатым и 3МАД – с двухпластинчаты шибером. Задвижки типов 3МС и ЗМАД имеют модификации с ручным и пневмоприводом. 5,6,7

1.3) Клиновые задвижки. 8

1.4) Вентили. 9

2)Трубопроводы. 10

2.1) Характеристика трубопроводов и транспортируемой продукции. 10,11

2.2)Основные технологические параметры. 12

2.3) Техническая эксплуатация трубопроводов. 13

2.4) Борьба с осложнениями. 14

2.5) Организация работ по ликвидации аварий на трубопроводах. 15

1)Запорные устройства.

1.1 Краны.

Пробковый кран со смазкой типа КППС.

П робковый

кран (рис.1) состоит из корпуса 1, конической

пробки 8, крышки 9, через которую проходит

регулировочный винт 12, позволяющий

регулировать рабочий зазор между

уплотнительными поверхностями корпуса

пробки. Уплотнение регулировочного

винта осуществляется манжетами 10,

поджатие которых производится грундбуксой

11. Управление краном осуществляется

путем поворота пробки 8 (через шпиндель

5 и кулачковую муфту 7) рукояткой 2 до ее

упора (рукоятки) в выступы горловины

корпуса. Для поворота пробки крана

рукоятку при необходимости наращивают

рукояткой 406- ЗИП –4, поставляемой с

арматурой. Шпиндель уплотняется

манжетами, которые поджимаются грундбуксой

4. Для отжатия заклиненной пробки и

подачи смазки в шпинделе 5 крана

предусмотрено устройство, состоящее

из толкателя 3 и втулки 6 (уплотняемой

двумя кольцами из маслобензостойкой

резины) с вмонтированным в нее обратным

клапаном. Отжатие заклиненной пробки

осуществляется вращением толкателя.

Осевое усилие на пробку передается

через втулку. Кран работает только со

смазкой. Смазка выполняет следующие

функции: обеспечивает герметичность

затвора крана; облегчает поворот пробки,

создавая постоянную прослойку между

уплотнительными поверхностями корпуса

и пробки; предохраняет уплотнительные

поверхности от коррозии и износа;

предохраняет кран от заедания и

заклинивания. С целью повышения

коррозийной стойкости пробка крана

подвергается сульфацианированию. Кран

смазывается через 40-50 циклов работы

смазкой ЛЗ-162 или через 150-180 циклов

смазкой «Арматол-238».

робковый

кран (рис.1) состоит из корпуса 1, конической

пробки 8, крышки 9, через которую проходит

регулировочный винт 12, позволяющий

регулировать рабочий зазор между

уплотнительными поверхностями корпуса

пробки. Уплотнение регулировочного

винта осуществляется манжетами 10,

поджатие которых производится грундбуксой

11. Управление краном осуществляется

путем поворота пробки 8 (через шпиндель

5 и кулачковую муфту 7) рукояткой 2 до ее

упора (рукоятки) в выступы горловины

корпуса. Для поворота пробки крана

рукоятку при необходимости наращивают

рукояткой 406- ЗИП –4, поставляемой с

арматурой. Шпиндель уплотняется

манжетами, которые поджимаются грундбуксой

4. Для отжатия заклиненной пробки и

подачи смазки в шпинделе 5 крана

предусмотрено устройство, состоящее

из толкателя 3 и втулки 6 (уплотняемой

двумя кольцами из маслобензостойкой

резины) с вмонтированным в нее обратным

клапаном. Отжатие заклиненной пробки

осуществляется вращением толкателя.

Осевое усилие на пробку передается

через втулку. Кран работает только со

смазкой. Смазка выполняет следующие

функции: обеспечивает герметичность

затвора крана; облегчает поворот пробки,

создавая постоянную прослойку между

уплотнительными поверхностями корпуса

и пробки; предохраняет уплотнительные

поверхности от коррозии и износа;

предохраняет кран от заедания и

заклинивания. С целью повышения

коррозийной стойкости пробка крана

подвергается сульфацианированию. Кран

смазывается через 40-50 циклов работы

смазкой ЛЗ-162 или через 150-180 циклов

смазкой «Арматол-238».

Краны шаровые.

Шаровые краны предназначены для применения в качестве запорной арматуры на технологических трубопроводах с давлением до 4 МПа.

Ф ункциональное

назначение кранов:

ункциональное

назначение кранов:

проходного – перекрытие потока рабочей среды;

трехходового – для распределения потока рабочей среды.

Трехходовой кран.

Предназначен для соединения газовых трубопроводов, где необходимы свеча безопасности и сброс остаточного давления из магистрали, а также для установки манометра на газопровод.

Трехходовой кран представляет собой запорное устройство с клапаном для сброса давления и быстрого отключения магистрали. Кран со всех сторон имеет резьбу М 24х1,5 для соединения с трубопроводами. После окончания работы выброс газа в атмосферу минимальный. Трехходовой кран можно использовать как запорное устройство с клапаном для высокого давления на газовоздушном трубопроводе. Для этого с двух сторон нарезается резьба ¾ трубная и одна сторона глушится.

Корпус крана изготовлен из нержавеющей стали 12х18Н10т.

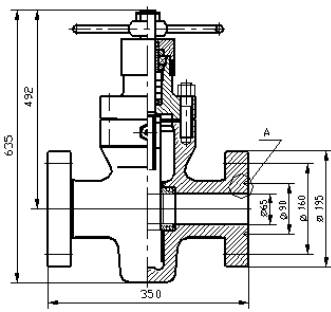

1.2 Прямоточные задвижки. Задвижка типа зм - 65х21 с ручным приводом.

Рис.2.

Задвижка ЗМ - 65х21 (рис.2.) состоит из следующих составных частей: корпуса, шлицевой гайки, шпинделя, крышки подшипников, ходовой гайки, маховика, упорных шарикоподшипников, сальникового узла, шибера, седел, тарельчатых пружин и нагнетательного клапана.

Первоначальная герметичность затвора осуществляется за счет создания необходимого удельного давления на уплотняющих поверхностях шибера и седел с помощью тарельчатых пружин. Герметичность соединения корпуса с крышкой обеспечивается металлической прокладкой посредством затяжки шлицевой гайки; регулировка соосности проходных отверстий шибера и корпуса осуществляется при помощи регулирующих гаек, завинчиваемых в верхний кожух.

Для облегчения управления задвижкой ходовая гайка опирается на упорные шарикоподшипники, резьба шпинделя и ходовой гайки вынесена из зоны контакта со средой, что улучшает условия ее работы. Уплотнение шпинделя осуществляется при помощи сальникового узла, в который для повышения его надежности предусмотрено нагнетание уплотнительной смазки.

В процессе сборки подшипниковый узел заполняется солидолом, а при эксплуатации подачи солидола в узел производится через масленку; в верхнем кожухе задвижки имеются прорези, позволяющие определить положение затвора (открыто-закрыто). В задвижке предусмотрена возможность подачи защитной смазки в корпус через нагнетательный клапан, что предохраняет его от загрязнений и коррозии.

Принцип работы задвижки состоит в том, что при вращении маховика возвратно-поступательное движение через шпиндель передается однопластинчатому шиберу, который открывает или закрывает проходное отверстие задвижки. Во избежание эрозионного и коррозионного износа не допускается работа задвижки в полуоткрытом положении затвора.

Задвижки типов ЗМС и ЗМС1 с ручным приводом.

Задвижки типов ЗМС и ЗМС1 с ручным приводом диаметром условного прохода 65, 80, 100 и 150 м на давление 21 и 35 МПа (210 и 350 кгс/см2), условного прохода 50 и 100 мм на давление 70 МПа (700 кгс/см2) состоят из корпуса, входного седла, шпинделя, маховика, ходовой гайки, крышки подшипников, нажимной гайки, нажимного кольца, манжет, пружины сальника, крышки, тарельчатых пружин, нагнетательного клапана, выходного седла и шибера (рис.3).

Герметичность затвора обеспечивается созданием необходимого удельного давления на уплотняющих поверхностях шибера и седел. Предварительное удельное давление создается тарельчатыми пружинами.

Для облегчения управления задвижкой опоры ходовой гайки установлены на упорные шарикоподшипники, а задвижки условным проходом 80,100 и 150 мм оснащены уравновешивающим штоком.

Резьба шпинделя и ходовой гайки вынесены из зоны контакта со средой, что улучшает условия работы. В узел подается уплотнительная смазка. Уплотнение шпинделя осуществляется манжетами из материала АНГ. Для защиты корпуса задвижки от загрязнения и коррозии в него через нагнетательный клапан подается защитная смазка. Предусмотрена также подача смазки в узел уплотнения шпинделя и штока. На задвижке имеется указатель положения открытия-закрытия (верхняя и нижняя риски на кожухе).

Задвижка с ручным приводом типа ЗМАД.

Задвижка типа ЗМАД с ручным приводом состоит из корпуса, двух седел (щек), шибера, выполненного в виде двух плашек, шпинделя, уравновешивающего штока, корпуса сальника, ходовой гайки с трапецеидальной резьбой, упорных подшипников, крышки подшипника, маховика и кожуха (рис. 3).

Уплотнения шпинделя уравновешивающего штока производят с помощью сальника, представляющего собой набор манжет шевронного типа из материала АНГ. Для повышения герметизирующей способности сальника предусмотрена подача уплотнительной смазки через обратный клапан.

Отличительной способностью задвижки является наличие системы автоматической подачи смазки в затвор. Система подачи смазки состоит из полости, выполненной в щеках поршней, и системы каналов, которые связывают полость с кольцевой канавкой на уплотнительной поверхности щеки и обратными клапанами, расположенными снаружи корпуса и предназначенными для периодического нагнетания смазки в полость. Рабочее давление среды внутри корпуса через поршень передается на смазку, которая заполняет кольцевую канавку.

Пневмопривод двухстороннего действия состоит из пневмоцилиндра с поршнем. Сжатый воздух или азот по воздухопроводу поступает в подпоршневую или надпоршневую полости в зависимости от необходимости открытия или закрытия затвора задвижки как принудительно со станции управления, так и автоматически при срабатывании пневмопилотов или температурного датчика. Техническая характеристика дана в таблице 4.

1.3 Клиновые задвижки.

рис

4

рис

4

Задвижки клиновые стальные фланцевые ЗКС-40, ЗКС-50.

Задвижка клиновая стальная фланцевая (рис.5.) выполнена из легированных и нержавеющих сталей, предназначена для установки в качестве запорного механизма на трубопроводах с бескислотной жидкой или газообразной средой (водой, паром, маслом, нефтью, нефтепродуктами). В своей конструкции задвижка имеет монолитный клин, выдвижной шпиндель и маховик для управления вручную. Предусмотрено верхнее уплотнение в крышке, позволяющее производить замену сальниковой набивки в процессе работы задвижки. С трубопроводом задвижка присоединяется посредством фланцев.

Закрывать задвижку необходимо поворотом маховика вправо, открывать – поворотом маховика влево.

.

При эксплуатации шпиндель и гайку нужно периодически смазывать, а задвижку проверять на плавность хода. В случае пропуска сальника надо его подтянуть, причем высота подтяжки не должна превышать 30 % от высоты камеры.