- •Оглавление

- •Предисловие

- •Введение

- •1. Классификация композиционных материалов

- •1.1. Цели и задачи создания композиционных материалов (км)

- •1.2. Классификация композиционных материалов по виду материала матрицы, ориентации и типу арматуры, назначению

- •1.3. Требования, предъявляемые к армирующим волокнам и материалу матриц.

- •2. Теоретические основы конструирования композиционных материалов

- •2.1. Модули нормальной упругости в направлении оси волокна и в перпендикулярном направлении

- •2.2. Коэффициент Пуассона и модуль сдвига для однонаправленно армированных композиционных материалов

- •2.3. Прочность км, армированных непрерывными и дискретными волокнами

- •2.3.1. Композиционные материалы, армированные непрерывным волокном

- •Правило смесей

- •Оптимальная объемная доля волокон

- •Удельная прочность композиции

- •Влияние ориентации волокон на прочность км

- •2.3.2. Композиционные материалы, армированные дискретными волокнами Критическая длина волокон

- •Правило смесей

- •Распределение напряжений по длине волокон

- •Статистическая модель разрушения композиционных материалов

- •2.4. Статистическая прочность композиционных материалов

- •Прочность пучка волокон

- •Анализ применимости статистической теории для оценки прочности км

- •2.5. Формирование и развитие трещин в км

- •2.6. Прочность км на сжатие

- •3. Методы контроля свойств композиционных материалов

- •3.1. Методы определения механических свойств армированных км

- •3.1.1. Растяжение

- •3.1.2. Сжатие

- •3.1.3. Сдвиг

- •3.1.4. Изгиб

- •Трехточечный изгиб

- •Чистый изгиб

- •Четырехточечный изгиб

- •3.2. Испытания кольцевых образцов

- •3.2.1. Растяжение

- •3.2.2. Сжатие

- •3.3. Анализ структуры км и механизмов ее разрушения

- •3.3.1. Микроскопический анализ

- •3.3.2. Фрактографический анализ

- •4. Межфазное взаимодействие в композиционных материалах

- •4.1. Термодинамическая и кинетическая совместимость компонентов

- •4.2. Виды межфазного взаимодействия

- •Классификация км по видам межфазного взаимодействия

- •Влияние поверхности раздела на прочность и характер разрушения

- •Критическая толщина различных покрытий для волокон бора

- •4.4. Типы связей между компонентами

- •4.5. Процессы диффузии между компонентами км

- •4.5.1. Уравнения Фика

- •4.5.2. Диффузия через плоскую поверхность Диффузия из бесконечно тонкого слоя в неограниченный образец

- •Диффузия из слоя конечной толщины 2ас в неограниченный образец

- •Диффузия в полуограниченный образец

- •Функция ошибок Гаусса, ее производные и интегралы

- •Диффузия в образце конечных размеров

- •4.5.3. Диффузия в среде со сферической симметрией

- •4.5.4. Диффузия в среде с цилиндрической симметрией

- •Диффузия в цилиндре с постоянной концентрацией на поверхности

- •Диффузионное растворение цилиндрического включения в матрице

- •4.6. Смачивание и растекание

- •4.6.1. Поверхностное натяжение

- •Коэффициенты поверхностного натяжения расплавов чистых металлов при температуре плавления.

- •4.6.2. Поверхностная энергия твердых тел

- •Свободная поверхностная энергия тел

- •4.6.3. Свободная поверхностная энергия на границе твердое тело - жидкость

- •4.6.4. Смачивание в системах «твердые металлы - жидкие металлы»

- •Условия смачивания армко-железа расплавами металлов в водороде (точка росы 223 к)

- •Условия смачивания никеля расплавами металлов в водороде

- •Условия смачивания никеля расплавами металлов в водороде

- •4.6.5. Смачивание в системах «тугоплавкие соединения - жидкие металлы»

- •Смачиваемость оксидов расплавленными металлами

- •Смачиваемость карбидов расплавленными металлами

- •Смачиваемость боридов расплавленными металлами

- •Смачиваемость нитридов расплавленными металлами

- •Смачивание графита расплавленными металлами

2.2. Коэффициент Пуассона и модуль сдвига для однонаправленно армированных композиционных материалов

При растяжении происходит

уменьшение диаметра образца (или –

ширины, толщины). При деформации стержня

относительная продольная деформация

![]() .

Причем

.

Причем

![]() .

Абсолютная величина

.

Абсолютная величина

![]() называется коэффициентом Пусассона.

называется коэффициентом Пусассона.

Следовательно по определению коэффициент Пуассона композиции

![]() (2

13)

(2

13)

При нагружении силой Рх

и деформацию ук

можно рассчитать из соотношения (2.11) с

учетом того, что:

![]() ;

;

![]() :

:

![]() (2.14)

(2.14)

Подставив в формулу (2.13) выражение (2.14) и используя условия (2.1), получим уравнение для определения коэффициента Пуассона

![]() (2.15)

(2.15)

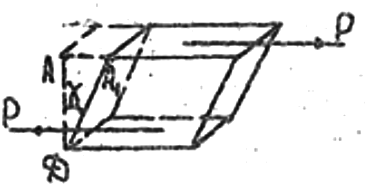

Сдвиг – вид деформации, при котором все слои смещаются параллельно друг другу (рис. 2.2). Отрезок АА1 характеризует абсолютный сдвиг. При малых углах tg =AA1/АД; это соотношение принято называть относительным сдвигом.

Закон Гука для деформации при сдвиге:

![]() ,

,

где:

– напряжения;

G – модуль сдвига.

Рис. 2.2. Схема деформации образца при сдвиге

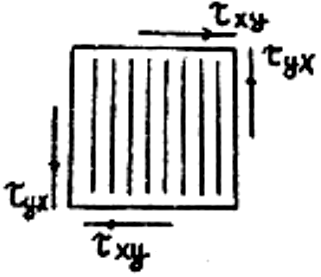

При нагружении армированного КМ касательными напряжениями (рис. 2.2) нагрузка воспринимается матрицей и волокнами последовательно, в силу чего касательные напряжения в матрице хум и волокнах хув одинаковы:

![]() (2.16)

(2.16)

При этом деформация сдвига КМ, по аналогии с уравнением (2.11), определяется соотношением

![]() (2.17)

(2.17)

Рис. 2.3. Схема касательных напряжений в однонаправленном КМ

Поскольку поведение всех компонентов рассматривается в пределах упругих деформаций, можно воспользоваться выражением закона Гука для сдвига: ( = /G), – подставив которое в уравнение (2.17), с учетом равенства {2.16) получим модуль сдвига КМ при деформации в плоскости ху:

![]() (2.18)

(2.18)

Таким образом, четыре упругие константы Ехк, Еук, хук и Gхук – полностью описывают упругое поведение рассматриваемой модели однонаправленного армированного КМ при плоском напряженном состоянии.

Соотношение (2.6), (2.12), (2.15), (2,18) можно рассматривать только как приближенные, оценочные, поскольку модель для их расчета очень идеализирована. Технологические дефекты, неоднородности распределения волокон по объему, искажения их сечений, разориентация и разброс свойств компонентов приводят к тому, что реальные характеристики армированных КМ отличаются от расчетных. Поэтому для паспортизации КМ используют экспериментально определенные упругие константы.

2.3. Прочность км, армированных непрерывными и дискретными волокнами

2.3.1. Композиционные материалы, армированные непрерывным волокном

Развитие методов расчета прочности изделий и конструкций из КМ основывается на использовании следующих трех принципов: 1) расчетная модель и созданные на ее основе методы расчета должны исходить из форм исчерпания несущей способности изделия и должны быть подтверждены экспериментально; 2) упрощающая гипотеза о свойствах материала, конструкции и эксплуатационных нагрузках должна обеспечивать некоторый запас прочности, однако без излишнего увеличения массы или преждевременного разрушения; 3) методы расчета должны допускать определенное варьирование свойств и структуры материала с тем, чтобы можно было оптимизировать конструкцию, прежде всего по основному критерию – минимуму массы.

Сложность строения КМ и существенные отличия в их поведении при деформировании и разрушении по сравнению с традиционными конструкционными материалами приводит к необходимости использования методов математического модулирования с помощью ЭВМ. В связи с этим при оптимизации конструкций из КМ получили применение частные критерии: равнопрочность волокон, безмоментное состояние, максимум критических нагрузок, минимум отклонения спектра собственных частот колебаний от заданных и др.

В связи с этим в настоящее время расчеты на прочность изделий из КМ с учетом их оптимизации при проектировании разработаны лишь для простых видов нагружения.