- •1 Общая часть

- •Выбор месторасположения цеха

- •1.2 Производственная программа

- •Выбор сплавов и их характеристика.

- •Расчёт шихты

- •1.5 Выбор режима работы цеха и расчёт фондов времени

- •1.6 Расчёт количества основного оборудования

- •1.6.1 Плавильное отделение

- •1.6.2 Смесеприготовительное отделение

- •1.6.3 Формовочное отделение

- •1.6.4 Стержневое отделение

- •1.6.5 Выбивное отделение

- •1.6.6 Термообрубное отделение

- •1.6.7 Парк ковшей

- •1.7. Расчет складов

- •1.8. Расчет транспортных потоков

- •1.9. Строительная часть

- •2.Технологическая часть

- •2.1 Конструирование литейной формы

- •2.1.1. Анализ конструкции детали и условий её эксплуатации

- •2.1.2. Расчет припусков на механическую обработку, допусков размеров и массы

- •2.1.3. Положение отливки в форме при заливке

- •2.1.4. Выбор поверхности разъёма формы

- •2.1.5. Выбор количества и границ стержней, их стержневые знаки

- •2.1.6 Выбор размера опок

- •2.2. Расчет литниковой системы

- •2.2.1 Конструирование и расчет прибылей

- •2.2.2. Определяем твг:

- •2.2.3 Расчет оптимальной продолжительности заливки

- •2.2.4 Расчет узкого места литниковой системы

- •2.2.5 Расчет площадей элементов литниковой системы

- •2.2.6 Конструирование элементов литниковой системы

- •2.3. Разработка технологического процесса изготовления отливки

- •2.4. Анализ возможных видов брака и меры его предупреждения

- •2.4.1. Газовые дефекты

- •2.4.2. Усадочные дефекты

- •2.4.3. Неметаллические включения в стальных отливках

- •Заключение

2.2.4 Расчет узкого места литниковой системы

Расход сплава,

протекающего через литниковую систему,

определяется площадью поперечного

сечения узкого места литниковой системы

![]() и величиной действующего напора

и величиной действующего напора

![]() .

Для отливок из

стали применяют сужающуюся литниковую

системы, то есть узким местом будет

являться питатель, и будет замкнута во

всех элементах.

.

Для отливок из

стали применяют сужающуюся литниковую

системы, то есть узким местом будет

являться питатель, и будет замкнута во

всех элементах.

Площадь поперечного сечения узкого места литниковой системы рассчитывается по формуле:

![]() (5)

(5)

где

![]() -

коэффициент расхода

литниковой системы

-

коэффициент расхода

литниковой системы

![]() - плотность сплава

при температуре заливки, кг/см3

- плотность сплава

при температуре заливки, кг/см3

![]() - ускорение

свободного падения, 9,81 см/с2

- ускорение

свободного падения, 9,81 см/с2

Поскольку вся

отливка находится в нижней полуформе,

то действующий напор

![]() будет равен высоте верхней полуформы.

Высоту верхней полуформы выбираем

согласно ГОСТ 2133-75. Коэффициент расхода

литниковой системы

равен 0.3, таким

образом, площадь поперечного сечения

узкого места будет равна:

будет равен высоте верхней полуформы.

Высоту верхней полуформы выбираем

согласно ГОСТ 2133-75. Коэффициент расхода

литниковой системы

равен 0.3, таким

образом, площадь поперечного сечения

узкого места будет равна:

![]()

Соответственно

площадь поперечного сечения каждого

из четырех питателей равна 310![]()

2.2.5 Расчет площадей элементов литниковой системы

Определение площадей остальных элементов литниковой системы осуществляется по эмпирическим соотношениям, зависящим от типа сплава и положения узкого места литниковой системы. На основании практического опыта можно использовать следующее соотношения для заливки стали при литье из стопорных ковшей:

![]()

где

![]() - площадь сечения питателей;

- площадь сечения питателей;

![]() - площадь сечения

шлакоуловителя;

- площадь сечения

шлакоуловителя;

![]() -

площадь сечения стояка.

-

площадь сечения стояка.

2.2.6 Конструирование элементов литниковой системы

а) Стояк

Стояк будем размещать вертикально. Вследствие того, что литниковая система замкнутая, то стояк делаем коническим, сужающимся к низу. Конусность стояка зависит от его высоты. Из формулы для нахождения площади круга находим:

![]() ;

;

![]() ,

,

диаметр верхнего сечения стояка: dст.в = 64 мм [31].

б) Шлакоуловитель

В нашей литниковой системе предусмотрено два шлакоуловителя. Площадь одного шлакоуловителя равна ωшл = 1400 мм2. Поперечное сечение шлакоуловителя представляет собой трапецию с основаниями:

![]() ,

,

![]() ;

;

![]() ;

;

![]()

в) Питатели.

В литниковой системе предусмотрено четыре питателя, которые имеют в сечении трапецию. Площадь сечения одного питателя равна:

![]() следовательно,

основания его составят:

следовательно,

основания его составят:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

г)Воронка

Форма внутренней поверхности воронки должна охватывать контур падающей струи. Высоту воронки принимаем равной диаметру верхнего сечения стояка [29] т.е. Нвор = Dв.ст = 64 мм. Конусность воронки α = 30º

2.3. Разработка технологического процесса изготовления отливки

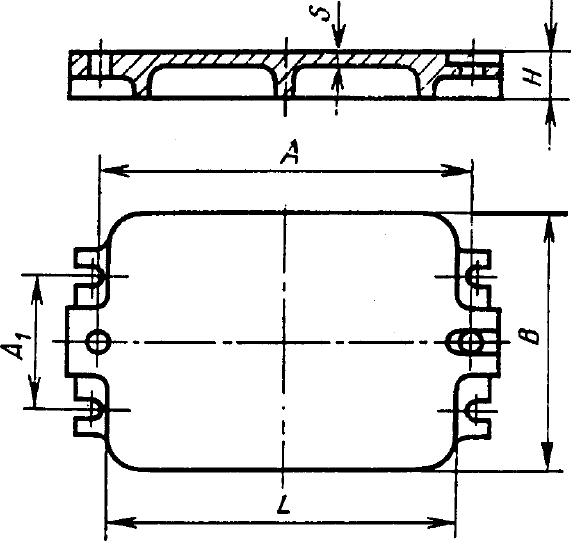

Для изготовления формы применим машинную формовку. Машинная формовка облегчает труд, повышает его производительность, позволяет получать отливки с более точными размерами. В качестве способа отверждения формы используем Alpha-set процесс. Формовка производится в опоках (размеры опоки верха – 1100х1100х150 мм, низа 1100х1100х300).

Применяемый

модельный комплект изготавливается из

стали марки Ст3 по ГОСТ 380-71. Эскиз модели

представлен на (рисунок 8). Всего для

изготовления одной формы под заливку

понадобится четыре таких модели. Выбор

материалы обусловлен в первую очередь

серийностью производства, так как

металлические модели наиболее долговечные

и не теряют размерной точности. Кроме

того, необходимо также производство

металлических моделей литниковой

системы и прибылей. Эти элементы показаны

на чертеже 1.

Применяемый

модельный комплект изготавливается из

стали марки Ст3 по ГОСТ 380-71. Эскиз модели

представлен на (рисунок 8). Всего для

изготовления одной формы под заливку

понадобится четыре таких модели. Выбор

материалы обусловлен в первую очередь

серийностью производства, так как

металлические модели наиболее долговечные

и не теряют размерной точности. Кроме

того, необходимо также производство

металлических моделей литниковой

системы и прибылей. Эти элементы показаны

на чертеже 1.

Рисунок 8 – Эскиз модели отливки для формовки.

Модельный комплект – это совокупность приспособлений, предназначенных для изготовления стержней и получения рабочих полостей в литейной форме; включает в себя литейную модель, стержневой ящик, модель литниковой системы, модель прибыли.

Технологические операции формовки выполняют в следующей последовательности:

Модельная плита и модель очищается от пыли и остатков прилипшей формовочной смеси. Наносится слой разделительного покрытия.

Опока устанавливается на модельную плиту.

Опока заполняется формовочной смесью до верха.

Упрочнение формовочной смеси

Извлечение модели из формы.

Д ля

формовки будем применять подмодельную

плиту без координационных отверстий и

вкладышей. Размеры и материал таких

плит выбирается согласно ГОСТ 20131-80.

Согласно размерам опоки в свету выберем

следующие размеры подмодельной плиты

(рисунок 9):

ля

формовки будем применять подмодельную

плиту без координационных отверстий и

вкладышей. Размеры и материал таких

плит выбирается согласно ГОСТ 20131-80.

Согласно размерам опоки в свету выберем

следующие размеры подмодельной плиты

(рисунок 9):

S = 12 мм, H = 45 мм, А = 1120 мм (ГОСТ 2133-85)

Рисунок 9 – Плита подмодельная прямоугольная без вкладышей и координатных отверстий.

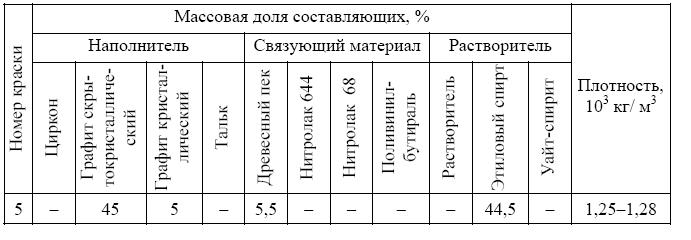

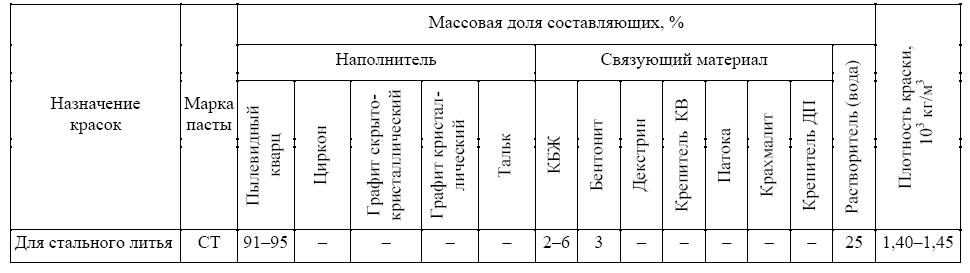

Для предотвращения пригара готовые полуформы окрашивают противопригарным покрытием из пульверизатора. Выбор противопригарных покрытий обуславливается в основном методом упрочнения форм и стержней. Исходя их этого, для стержней в нашем случае лучше всего использовать самовысыхающее противопригарное покрытие, так как смесь ХТС является самотвердеющей. Для полуформ же можно использовать краску на водной основе с последующей тепловой сушкой. Химический состав красок приведен в таблицах 5 и 6.

Таблица 5 – Состав противопригарного покрытия для стержней [2]

Таблица 6 – Состав противопригарного покрытия для полуформ [2]

В качестве разделительного состава будем применять смесь машинного масла (85-90%) и серебристого графита (10-15%).

Технологические операции сборки литейных форм

Подготовка литейных форм к сборке

Устанавливают нижнюю полуформу в строго горизонтальном положении.

Установка стержня в нижнюю полуформу

Стержень очищают от пыли и прилипшей смеси и устанавливают в форму.

Установка стержня в верхнюю полуформу

Стержень очищают от пыли и прилипшей смеси, устанавливают в форму и пришпиливают гвоздями.

Очистка собранных полуформ от пыли и остатков формовочной смеси

После сборки пыль и остатки формовочной смеси собирают пылесосом.

Соединение верхней и нижней полуформы

Изготовление полуформ

Перед установкой опоки и модели на подмодельную плиту необходимо произвести их тщательный контроль. Опока не должна иметь дефектов, а поверхность контр лада должна быть ровной. Модель перед установкой на подмодельную плиту нужно очистить от остатков формовочной смеси. Поскольку масса модели довольно велика, то необходимо устанавливать механизированным способом, например, при помощи электротали. После установки модели на соответствующие штифты на подмодельной плиты, нужно припылить ее графитом для того, чтобы уплотненная формовочная смесь не прилипала к поверхности модели, и модель свободно извлекалась из формы. Затем по центрирующим штырям устанавливается опока. Проверяется надежность креплений, и подмодельная плита подается на стол формовочной машины. Формовка производится на вибропрессовой машине с усилием прессования 5-6 МПа, снабженной перекидной плитой для кантовки опок. После уплотнения нижней полуформы необходимо произвести армирование висячего болвана, чтобы не допустить его разрушения. После чего форма кантуется контр ладом вверх. Формовка верхней полуформы, в которой находится вся литниковая система и прибыли, осуществляется аналогичным образом. После завершения формовки производят окраску полуформ и их сушку в сушильных печах.

Изготовление стержней

Стержневой комплект для заливки одной формы состоит из четырех одинаковых стержней. Процесс изготовления заключается в следующем. Перед сборкой необходимо очистить ящик от остатков смеси, а также смазать его керосином и припылить графитом для того, чтобы уплотненная формовочная смесь не прилипала к поверхности ящика, и стержень свободно выбивался. Учитывая небольшой размер и вес стержней, а также высокую текучесть свежеприготовленной смеси, при формовке возможно использование вибростолов. Достаточно небольшого уплотнения вибрацией после того, как большая часть смеси находится в стержневом ящике. Наполнение ящиков смесью осуществляется из шнекового смесителя. Но при этом важно произвести заполнение формы и уплотнение смеси в течение времени живучести смеси, в противном случае прочность отвержденной смеси останется низкой. После отверждения стержней их необходимо извлечь из оснастки и покрасить противопригарным покрытием.

Сборка и заливка формы

Перед сборкой формы необходимо проверить точность и качество изготовления полуформ и стержней. Мелкие дефекты (локальное осыпание или разрушение смеси) исправляются и закрашиваются. Затем в нижнюю форму устанавливаются четыре стержня. Далее по штырям верхнюю полуформу устанавливают на нижнюю, чтобы не происходило их смещения друг относительно друга. После этого полуформы скрепляют между собой стальными скобами для предотвращения всплытия верхней формы. Дополнительно нагружать форму сверху необязательно, так как масса жидкого металла невелика. И в конце устанавливают литниковую чашу в стояк и заделывают место их стыка.

Заливку осуществляют из стопорного ковша. После окончания заливки проводят подпрессовку, которая заключается в нескольких открываниях стопора для предотвращения образования усадочных раковин в отливке.

Финишные операции

После остывания отливки в форме до необходимой температуры, форма поступает в отделение выбивки. На выбивной инерционной решетке происходит выбивка отливки из формы. Часто отделение выбивки совмещено с обрубкой. При обрубке от отливки отделяются прибыли и элементы литниковой системы. Поскольку элементы литниковой системы имеют не очень большое сечение, то возможно отделение их от отливки при помощь дисковых пил. На этом этапе возможно проверить визуально наличие дефектов. Далее при помощи шлифовального круга производят зачистку выступающих элементов литниковой системы.

Термическая обработка

Термообработка является необходимой операцией. В процессе обработки снимаются внутренние напряжения, и формируется внутренняя структура материала отливки. Для стали 55Л предусмотрены следующие виды термообработки: нормализация 840-860°С, отпуск 600-630°С, а также поверхностная закалка.