- •Глава 1

- •Глава 2

- •2.2. Биологическая доступность

- •Глава 3

- •3.1. Условия централизованного выпуска лекарственных препаратов

- •3.2. Общие принципы организации укрупненного фармацевтического производства

- •3.2.1. Производственный регламент

- •3.2.4. Энергетический баланс

- •3.3.1. Машины

- •3.3.2. Аппараты

- •4.1. Теплопроводность

- •4.2. Конвекция

- •4.3. Лучеиспускание

- •4.4. Сложный теплообмен

- •4.7. Парозапорные устройства

- •4.8. Охлаждение. Конденсация

- •Глава 5 выпаривание

- •5.1. Простое (однократное) вакуумное упаривание

- •5.3. Центробежные роторно-пленочные выпарные аппараты

- •5.4. Побочные явления при выпаривании

- •Глава 6 сушка

- •6.1. Теоретические основы сушки

- •6.1.1. Статика

- •6.1.2. Свойства влажного воздуха

- •6.2.1. Конвективные (воздушные)

- •6.2.2. Контактные

- •6.2.3. Специальные способы сушки

- •7.1. Измельчение

- •7.1.1. Особенности измельчения твердых тел

- •7.1.3. Работа по измельчению (расход энергии)

- •7.1.4. Машины для измельчения твердых тел

- •7.2.1. Механическое разделение (ситовое)

- •7.2.2. Разделение частиц в зависимости от скорости их осаждения в водной среде

- •7.2.3. Разделение частиц потоком воздуха (сепарация)

- •7.3.1. Смесители

- •Глава 8

- •8.1.2. Частная технология сборов

- •8.2. Порошки (pulveres)

- •8.2.1. Технология порошков

- •Глава 9

- •9.3. Наполнители и основные группы

- •9.4. Технология таблеток

- •9.4.4. Прямое прессование

- •9.5. Характер уплотнения таблетируемых материалов. Теоретические основы прессования

- •9.6. Покрытие таблеток оболочками

- •9.6.1. Дражированные покрытия

- •9.6.3. Прессованные (напрессованные) покрытия

- •9.7. Многослойные таблетки

- •9.8. Каркасные таблетки

- •9.9 Тритурационные таблетки

- •9.10. Оценка качества таблеток (бракераж)

- •9.11. Фасовка и упаковка таблеток

- •Глава 10 драже (dragae). Гранулы (granulae)

- •10.2. Гранулы

- •11.3.4. Покрытие капсул оболочками

- •11.3.5. Контроль качества

- •11.4. Микрокапсулы

- •11.4.1. Методы микрокапсулирования

- •Глава 12

- •12.1. Классификация растворов

- •12.5.2. Фильтрование

- •12.5.3. Центрифугирование

- •12.6. Особенности технологии растворов

- •12.7 Стандартизация растворов

- •12.8. Сиропы (sirupi)

- •13.1. Общая характеристика. Требования. Классификация

- •13.2. Схема технологии.

- •13.3. Медицинское стекло. Определение основных показателей качества

- •13.4. Изготовление ампул

- •13.5. Подготовка ампул к наполнению

- •13.6. Растворители для стерильных и асептически приготовляемых лекарственных средств

- •13.6.1. Вода для инъекционных препаратов

- •13.6.2. Вода деминерализованная (Aquae demineralisata)

- •13.7. Приготовление растворов для ампулирования

- •13.7.1. Требования к исходным веществам. Растворение

- •13.7.2. Изотонирование

- •13.7.6. Фильтрование растворов

- •13.8.1. Наполнение ампул раствором

- •13.8.2. Запайка ампул и проверка ее качества

- •13.8.3. Стерилизация ампулированных растворов

- •13.11. Глазные лекарственные формы (formae medicamentorum ophtalmicae)

- •13.11.1. Глазные капли (Guttae ophthalmicae)

- •13.11.2. Глазные мази (Unguenta ophthalmica)

- •Глава 14

- •14.1. Теоретические основы экстрагирования

- •14.1.2. Смачивание веществ

- •14.1.3. Растворение биологически активных веществ растительного материала

- •14.1.6. Виды массопереноса

- •14.1.7. Потеря на диффузии

- •14.1.9. Факторы, влияющие на процесс массопередачи внутри частиц сырья и в свободном экстрагенте

- •14.2. Методы экстрагирования

- •14.2.3. Перколяция

- •14.2.5. Противоточное экстрагирование

- •14.2.6. Циркуляционное экстрагирование

- •14.2.7. Интенсификация процесса экстрагирования

- •14.2.8. Экстрагирование с использованием электроплазмолиза и электродиализа

- •14.2.9. Экстрагирование сжиженным углерода диоксидом

- •14.3.1. Технология настоек

- •14.3.2. Хранение настоек

- •Глава 15

- •15.1.1. Экстракционные препараты

- •15.1.2. Соки растений (Sued plantarum)

- •15.2. Препараты биогенных стимуляторов

- •Глава 16

- •16.2. Частная технология новогаленовых препаратов

- •Глава 17

- •17.2. Технология препаратов индивидуальных веществ

- •Глава 18

- •18.1. Общие методы производства органопрепаратов

- •18.1.1. Подготовка сырья

- •18.1.2. Технология препаратов, представляющих собой высушенные, обезжиренные и измельченные органы животных

- •18.2. Препараты гормонов

- •18.3. Препараты ферментов

- •Глава 19

- •19.1. Ферменты микробиологического синтеза (ферменты, синтезируемые микроорганизмами)

- •19.2. Иммобилизованные ферменты

- •Глава 20

- •Глава 21

- •21.1. Технология мазей

- •Глава 22

- •22.1. Пластыри

- •22.1.1. Пластыри смоляно-восковые

- •22.1.3. Каучуковые пластыри

- •22.1.4. Пластыри жидкие

- •22.2. Горчичники

- •23.1. Характеристика суппозиториев промышленного производства

- •23.2. Технология суппозиториев

- •23.3. Перспективы развития ректальных лекарственных форм

- •Глава 24

- •24.2. Пропел ленты

- •24.4. Аэрозоли ингаляционные

- •24.5. Аэрозоли для наружного применения

- •Глава 1. Перспективы развития технологии современных

- •Глава 6. Сушка. — г. П. Грядунова . .

- •Глава 17. Препараты индивидуальных веществ растительного

12.5.2. Фильтрование

Фильтрование — это процесс разделения неоднородных систем: взвесей и аэрозолей с помощью пористых перегородок (фильтров). В данном разделе рассматриваются только закономерности процесса разделения взвесей. Жидкость контактирует с поверхностью фильтра и под действием разности давлений жидкая среда проходит через поры и собирается в виде фильтрата, а твердые частицы задерживаются. В зависимости от свойств перегородки и взвесей различают задерживание частиц в глубине или на поверхности фильтрующего материала.

255

Процесс задерживания частиц в глубине сопровождается механическим задерживанием твердых частиц суспензии в толще капиллярно-пористого материала перегородки, а также за счет адсорбции и электрокинетического взаимодействия, что постепенно приводит к закупориванию пор. Этот способ целесообразно применять для малоконцентрированных взвесей (ме-нее 1%).

Задерживание частиц на поверхности. Процесс происходит с образованием осадка на поверхности перегородки, который является дополнительным фильтрующим слоем и постепенно увеличивает общее гидравлическое сопротивление продвижению жидкости. Роль перегородки в этом случае состоит в механическом задерживании частиц. Используется для фильтрования взвесей с содержанием твердой фазы более 1 %.

С целью увеличения поверхности адсорбции и электрокинетического взаимодействия при фильтровании добавляют вспомогательные вещества в количестве 0,1—0,5, а иногда и до 2 %. В качестве таких материалов используют кизельгур, уголь активированный, порошок целлюлозы, перлит, глину белую, кристаллы кальция сульфата.

Фильтрующие перегородки должны отвечать следующим требованиям: задерживать частицы требуемых размеров; обладать химической устойчивостью; иметь достаточную механическую прочность; обеспечивать минимальное гидродинамическое сопротивление; не изменять физико-химических свойств фильтрата; обеспечивать возможность регенерации; быть доступными и дешевыми. Их выбор обусловливается химическими свойствами фильтруемой взвеси — растворяющей способностью жидкой фазы, летучестью, вязкостью, значением рН среды; концентрацией и дисперсностью твердой фазы; требованиями к качеству фильтрата; масштабами производства и т. д.

По структуре фильтрующие перегородки делят на две группы: 1) сжимающиеся и гибкие (перегородки), поры которых могут изменять размеры и форму. Это в основном тканевые фильтры. Для уменьшения деформации их обычно укладывают на прочные перегородки, используя несколько слоев пред-фильтров. На деформацию пор и капилляров существенное влияние оказывают пульсация давления, созда-256

ваемая насосами, или изменяющаяся толщина слоя фильтруемой жидкости. Поэтому в условиях с сжимаемыми фильтрами стремятся уменьшить пульсации ресивером или монтежю; 2) несжимающиеся перегородки изготавливают в виде плит, дисков, пластин, патронов, цилиндрических пучков трубок. Получают их методом спекания или отжига однородных зерен силикатной смеси стеклянных, фарфоровых порошков с добавками связующих веществ и пластификаторов. В эту группу входят металлокера-мические и керамические фильтры, фильтры из пористой нержавеющей стали.

В зависимости от структуры и свойств материалы, из которых делают фильтры, делят на следующие группы: ткани из натурального хлопчатобумажного волокна, состоящего на 95 % из целлюлозы; бельтинг, полотно, холст, саржа, марля и др. Они устойчивы к нейтральным, слабокислым (до 1,5% растворов кислот) и слабощелочным растворам (до 10% растворов щелочей), выдерживают температуру до 100 °С, образуют фильтры с размерами пор от 2,9 до 55 мкм. Шерстяные ткани — различные виды сукна. Они устойчивы в 15—20% растворах кислот, но легко разрушаются щелочами. Синтетические ткани из полихлорвинилового, полиамидного, лавсанового и тефлоного волокна. Ткани из неорганического волокна — стекловолокно, пропитанное смолами или клеем БФ-2, БФ-6, асбестовые и металлические. Нетканные фильтры — фильтровальная бумага марки АФБ-1к с порами от 8 до 12 мкм, АФБ-5 с порами от 5 до 7 мкм, БФМ — с порами от 5 до 10 мкм. Они выдерживают температуру до 150 °С. В эту группу входят также фильтры из перхлорвинила ФПП-20С, из фторсодержащих волокон Ф-42, фильтры из пористой нержавеющей стали марки ПНС-5 в виде ленты с порами от 7 до 13 мкм, нержавеющей стали марки ФНС с размерами пор 3—8 мкм. Используются в качестве фильтров намывные или наносные слои из кизельгура № 1 (мелкий) и № 2 (крупнозернистый), порошок фильтроперлита, целлюлозы, бумаги, асбеста, глины белой, угля активированного и др.

257

9—942

са

фильтрования приводится основное

уравнение фильтрования.

dV

TdV

АР

oc

+ /?ф.„)

dV

где

-^ скорость

фильтрования, м/с; V

—

объем

F—

поверхность фильтрования, м2;

разность

давлений,

,

2;

т — время фильтрования, с; АР г„^..„^..„ «uu^nm Н/м2; ц — вязкость жидкой фазы суспензии, Нс/м , Roc — сопротивление слоя осадка, м~'; R$.a— сопротивление фильтровальной перегородки, м~'.

Как видно из уравнения, скорость фильтрования в каждый данный момент при ламинарном потоке пропорциональна перепаду давлений и обратно пропорциональна вязкости жидкости и гидравлическому сопротивлению перегородки и осадка. При режиме фильтрования на несжимаемой перегородке с образованием несжимаемого осадка сопротивление его слоя и скорость фильтрования с течением времени уменьшаются постоянно по мере увеличения толщины слоя осадка. При закупоривании пор интенсивно возрастает сопротивление фильтра и быстро и значительно понижается скорость фильтрования. Если для закупоривания одной поры требуется несколько частиц, скорость фильтрования понижается постепенно.

Зная эти закономерности, можно сохранить заданную скорость процесса уменьшением толщины слоя осадка своевременным проведением регенерации или заменой фильтрующей перегородки, повышением перепада давлений. Качество фильтрата повышают повторным фильтрованием через тот же фильтр с осадком или процесс ведут дополнительно через слой вспомогательных веществ.

Таким образом, фильтрование может проходить

при постоянном или переменном давлении и скорости.

Различают фильтры, работаюшие под давлением

столба жидкости, а также работающие под вакуумом,

и фильтры, работающие под давлением.

Фильтры, работающие под давлением столба жидкости, могут работать в двух режимах:. 1) давление создается жидкостью, которая непосредственно находится на фильтрующей перегородке. Это — фильтрующие воронки, стеклянные фильтры, фильтры-мешки. Их производительность невелика, высота слоя жид-258

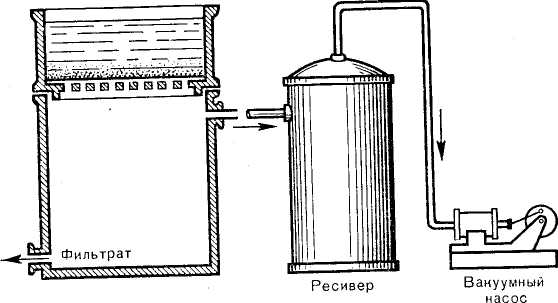

Рис. 12.4. Устройство установки для фильтрования с помощью нутч-фильтра.

Нутч-фильтр

![]()

![]()

и

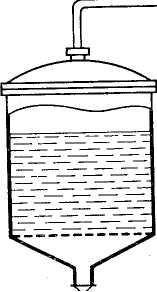

Рис. 12.5. Устройство установки для фильтрования с помощью друк-фильтра и монтежю.

кости постоянно меняется; 2) фильтруемая жидкость подается из напорного бака в регулятор ее уровня, высота которого поддерживается постоянной.

Фильтры, работающие под вакуумом — нутч-фильт- ры (рис. 12.4), состоят из толстостенного цилиндри ческого сосуда из фаянса или керамики, внутренняя часть которого разделена перфорированной перегород- °* 259

кой, с укрепленной на ней несколькими слоями фильтровальной бумаги и бельтинга. В верхнюю часть фильтра заливается взвесь, фильтрат собирается на дне нижней части. Вакуум создается под перегородкой, за счет вакуумной линии, соединенной через ресивер с вакуумным насосом. Назначение ресивера — сглаживать пульсации насоса и предупреждать переброс в него капельной фазы.

Фильтры, работающие под давлением — друк-фильтры (рис. 12.5), представляют цилиндрическую емкость с перфорированной перегородкой в нижней части (с укрепленным на ней фильтрующим материалом), на которую подается взвесь под давлением сверху с помощью сжатого воздуха или инертного газа. Для подачи жидкости на фильтр используется монтежю. Это вертикальный резервуар из химически стойкого материала, в который заливается раствор самотеком или с помощью вакуума, а затем продавливается сжатым воздухом. Монтежю снабжается мановакуумметром, имеет трубу для заполнения и продавливания жидкости и краны для подключения вакуумной линии. Перепад давлений здесь значительно выше, чем на нутч-фильтрах и может составлять от 2 до 12 атм. Фильтры просты по устройству, имеют высокую производительность, позволяют фильтровать вязкие, легколетучие и с большим удельным сопротивлением осадка жидкости. Недостатком является то, что для выгрузки осадка необходимо снимать верхнюю часть фильтра и собирать его вручную.

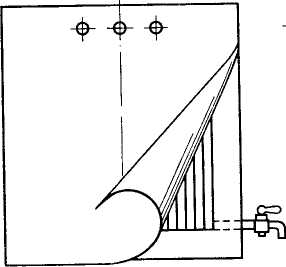

Рамный фильтр-пресс (рис. 12.6) состоит из ряда чередующихся рам и плит, между которыми помещаются пластины фильтрующего материала. Герметизация между ними обеспечивается резиновыми прокладками. Плиты выполняют роль подпорки для фильтрующей ткани и имеют дренажные каналы для слива фильтрата. Рамы и плиты имеют отверстия, которые рассоложены так, что при сборке фильтра они образуют каналы для подачи раствора на каждую перегородку, слива фильтрата, подачи и отвода промывной жидкости с целью регенерации фильтра. Это достигается удалением осадка потоком промывной жидкости, подаваемым с противоположной стороны фильтрующей перегородки. Применяются при фильтровании растворов с небольшим количеством осадка, таких как экстракционные препараты, растворы и др. Кроме прису-260

Фильтрующий материал

I

Плита

Промывная плита в разрезе

Ф

ильтровальная

плита

в разрезе

ильтровальная

плита

в разрезе

-ф- -е- -ф-m Л| |Т] |

|

||

|

|

|

|

|

|

|

|

|

|

||

Рама Рис. 12.6. Устройство рамы и плиты фильтр-пресса.

щих друк-фильтрам преимуществ, они отличаются высокой производительностью за счет разности давлений от 2 до 15 атм, большой поверхностью фильтрования, простотой и удобством эксплуатации.