- •Сборники еНиР.

- •Трудоемкость.

- •Расчёты норм.

- •Вопрос 4. Индустриализация строительства. Комплексная механизация строительных процессов. Примеры.

- •5. Технологическое проектирование, его цели и содержание.

- •6. Виды транспорта, применяемые в строительстве.

- •11. Подготовительные и вспомогательные процессы в составе инженерной подготовки площадки.

- •12. Вертикальная планировка земли. Баланс земляных масс.

- •16. Устройство искусственных оснований.

- •17. Разработка грунтов экскаватором «прямая лопата». Определение технологических параметров.

- •Рыхлитель

- •Автогрейдер

- •Скрепер

- •Экскаватор

17. Разработка грунтов экскаватором «прямая лопата». Определение технологических параметров.

Экскаватор «прямая лопата» с поворотным ковшом широко применяется на экскаваторах 4...6-й размерных групп и предназначена для разработки грунта как выше (преимущественно), так и ниже уровня стоянки машины, а также для погрузочных работ. Его широко применяют в карьерах, в строительстве используют для погрузки в транспортные средства ранее собранного в кучи (сгуртованного) фунта или для отрывки котлованов, при этом устраивается самим экскаватором пандус - съезд в котлован с уклоном 10... 15% для экскаватора и транспортных средств.

Прямая лопата представляет собой открытый сверху ковш с режущим передним краем. Ковш шарнирно соединен с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой машины и выдвигается вперед при помощи напорного механизма. Конструкция экскаватора позволяет ему копать ниже уровня своей стоянки не более чем на 10...20 см, нормативная производительность может быть достигнута при высоте забоя не менее 1,5 м. Опорожняется ковш путем открытия его днища. Такая конструкция прямой лопаты обеспечивает ей наибольшую производительность за счет наполнения ковша «с шапкой».

При разработке грунтов 1-й и 2-й групп экскаватор может быть снабжен ковшом увеличенного объема. Экскаватор применяется в основном при необходимости погрузки грунта в транспортные средства. Нецелесообразно использование экскаватора, если уровень грунтовых вод выше подошвы выемки, так как движение экскаватора и транспортных средств по мокрому грунту затруднено.

Разработку фунта экскаватором «прямая лопата» производят лобовым и боковым забоями.

. Оборудование прямой лопаты включает (рис.127): стрелу 1, рукоять 2, ковш 3 и гидроцилиндры 4, 5, 6 подъема стрелы, поворота рукояти и ковша. Копание грунта осуществляется поворотом рукояти и ковша, движущегося от машины в сторону забоя. Толщину стружки регулируют подъемом или опусканием стрелы. При разгрузке ковш поворачивают гидроцилиндром 4. Прямой лопатой с поворотным ковшом можно производить планирование и зачистку основания забоя.

Погрузчик применяют для погрузки сыпучих и мелкокусковых материалов выше стоянки экскаватора, разработки и погрузки в транспортные средства (или отсыпки в отвал) грунтов 1...11 категорий, а также планировочных работ на уровне стоянки машины. Вместимость ковша погрузчика в 1,5...2 раза больше вместимости ковша обратной лопаты, что значительно повышает производительность экскаватора при использовании его на погрузочных работах.

Рис.127. Рабочее оборудование прямой лопаты |

Основные технологические параметры:

- глубина (высота) копания,

- максимальный радиус копания,

- высота погрузки.

В строительстве работают экскаваторы восьми размерных групп, имеющие вместимость ковша 0,15...4,0 м3. Наибольшее распространение находят экскаваторы 4-й и 5-й групп (вместимость ковша 0,65 и 1 м3). На ряде моделей устанавливаются устройства, автоматизирующие отдельные операции рабочего процесса экскаватора. При помощи традиционного оборудования (прямая лопата, обратная лопата, драглайн, грейфер) одноковшовый экскаватор может быть использован на механизации следующих процессов переработки грунта, входящих в состав комплексного технологического процесса: разработка и укладка грунта в земляных сооружениях различных типов; погрузка грунта; перемещение грунта в пределах земляного сооружения.

Для прямой лопаты. Наибольшая высота копания Нг (рис. 8, г) не может быть использована, так как величина «козырька» (наивысшей части откоса) в этом случае достигает 3,7 м. Правилами техники безопасности работа в таких условиях запрещается.

14.

Сопоставление величин параметров (для

примера)

Наибольшая высота выгрузки Нг (рис. 8, д) не может быть использована, так как при соблюдении всех необходимых условий безопасной работы получаемый отвал засыпает экскаватор. Возможная же величина отвала (площадь S) столь мала, что прямой лопатой в отвал не работают. При работе с погрузкой грунта в транспортное средство (рис. 8, ё) приводимая величина Нх также не может быть использована, так как при этом уже отмечалось, возникают поломки самосвала, а, кроме того, схема на рис. 8, д показывает, что радиус разгрузки R2 меньше допустимой величины определяемой известным способом. Сопоставление величин, приводимых в инструкциях параметров с возможными их величинами, приведено в табл. 14.

Необходимым условием создания типовых технологических карт производства земляных работ является унификация показателей и методов измерения технологических параметров рабочего места землеройной машины, учитывающих конструктивные особенности машины, ее линейные размеры, вид рабочего оборудования, грунтовые условия и правила безопасного ведения работ.

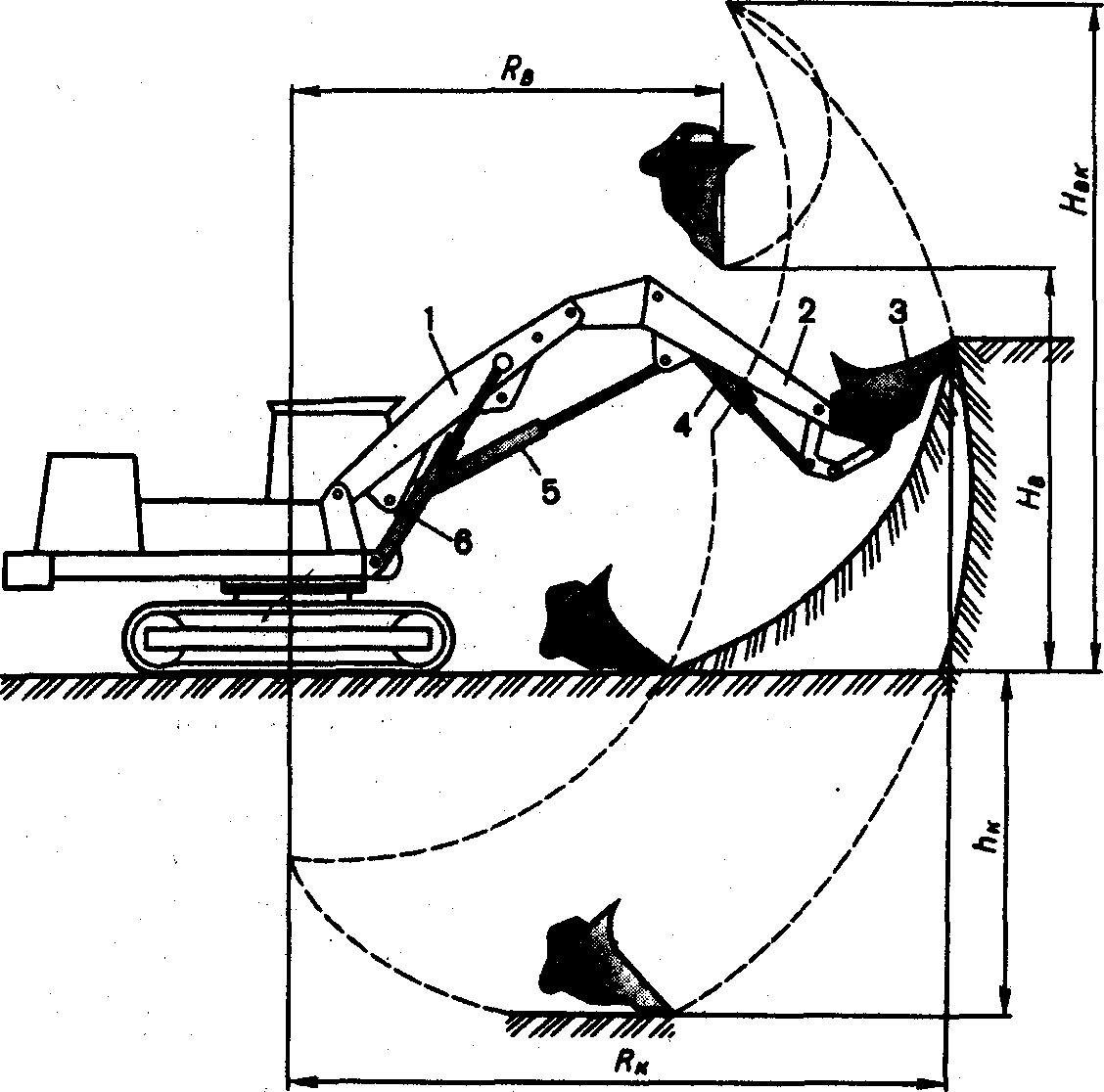

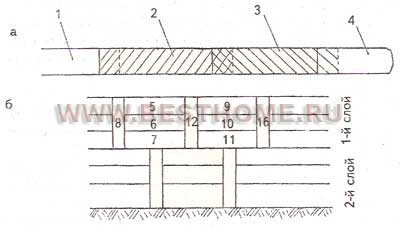

Рис. 9. Унифицированные технологические параметры рабочего места экскаватора, оборудованного прямой лопатой а — механического; б — гидравлического; в – в плане

На примере одноковшового экскаватора показаны основные технологические параметры рабочего места машины. Рабочее место одноковшового экскаватора включает в себя площадку, на которой установлен экскаватор, поверхность местности, с которой производится разработка грунта, площадку, на которой размещается землевозное транспортное средство или отвал грунта.

Величина этого параметра обеспечивает равномерную разработку откоса во всех направлениях; наибольшим радиусом копания на уровне стоянки R2, определяемым для механических экскаваторов возможной величиной движения ковша по горизонтали до упора нижней части его передней стенки в грунт.

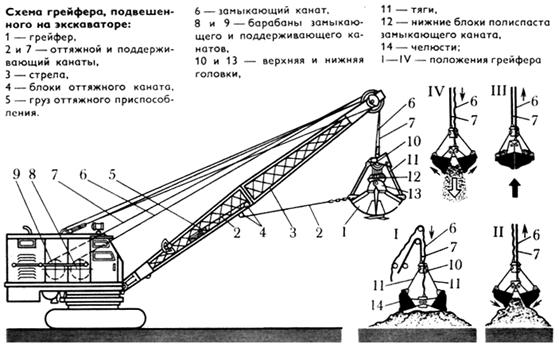

18. Разработка грунта экскаватором «Драглайн»

Драглайн — рабочее оборудование с ковшом, гибко подвешенным на канатах. Применяется для разработки грунта ниже уровня стоянки экскаватора. Грунт копают в направлении к экскаватору. Применяется при разработке котлованов, отсыпки насыпей, добычи полезных ископаемых, дноуглубительных работ на водоёмах.

Драглайн имеет наибольшие радиус и глубину копания, а также наибольшую погрузочную высоту по сравнению с другими типами рабочего оборудования.

- радиус копания; - радиус выгрузки; + - высота копания; - - глубина копания; - высота выгрузки

Проходки:

1) торцевая (экскаватор продвигается внутри очертания разработки, оставляя позади себя уже выбранную часть забоя, при этом глубина разработки достигает максимальных значений, а угол поворота стрелы-минимальных). Обеспечивает большую устойчивость экскаватора.)

2) боковая ( продвигаясь вдоль верхней бровки параллельно ее оси,при этом глубина разработки и устойчивость экскаватора будут меньше, а угол поворота больше, чем при торцевой проходки.)

3) Уширенная, поперечно торцевая, торцевая проходки применяются крайне редко.

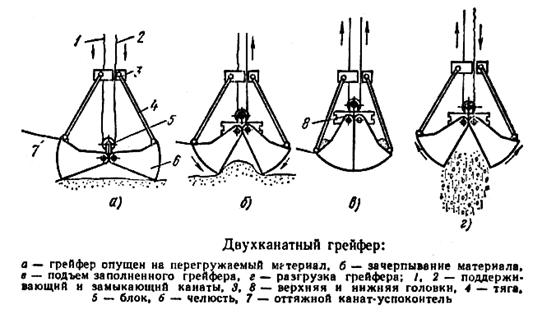

Разработка грунта экскаватором «Грейфер»

Грейфер — рабочее оборудование для разработки грунтов ниже и выше уровня стоянки карьерного экскаватора, для погрузки и разгрузки сыпучих материалов, а также для некоторых видов земляных работ в мягких грунтах (рытья глубоких котлованов, очистки прудов и каналов)

Грейферы бывают одно- и двухканатные. На экскаваторах обычно применяют двух-канатные грейферы. Для грейфера используют решетчатую стрелу драглайна.

Применяют грейферы двухчелюстные и с большим числом челюстей. Число и форма челюстей зависят от вида перегружаемого материала. Однако принципиальная схема их работы не отличается от схемы двухчелюстного грейфера.

Изготовляют грейферы трех типов: легкого, среднего и тяжелого, причем масса применяемого грейфера должна быть тем больше, чем плотнее грунт. Однако чем тяжелее грейфер, тем меньше грунта он может поднять при данной устойчивости экскаватора. Следовательно, производительность оборудования при этом уменьшается.

На экскаваторах с гидравлическим приводом устанавливают жестко подвешенные грейферы, которые крепят на рукояти обратной лопаты вместо ковша. Основное преимущество жестко подвешенного грейфера заключается в том, что им можно создавать необходимое давление на грунт при врезании, т. е. независимо от массы грейфера разрабатывать плотные грунты

В ковш грейфера набирается грунт с площади равной размерам раскрытого ковша в плане, без перемещения ковша по поверхности забоя.

Стрела у грейферов та же, что и у драглайнов. Глубина резания зависит от длины троса. Наибольшая высота выгрузки определяется как и у драглайнов – от уровня стояния экскаватора до зубьев ковша предельно поднятого вверх. Разработку грунта грейфером можно вести как ниже так и выше стояния.

Грейферные ковши удобны для погрузки в транспортные средства, так как грунт можно насыпать в кузов с наименьшей возможной высоты.

19. Разработка грунтов бульдозерами.

Бульдозер- землеройно-транспортная машина, имеющая в качестве рабочего органа отвал.

Бульдозер и разрабатывает и транспартирует. Бульдозер также может выполнять такие операции как срезка растительного слоя, чистка территории от деревьев и кустарников и другие операции.

Оптимальная дальность транспортировки грунта не превышает 120м, это связано что при тнаспр-ки значительная часть грунта теряется.

Рабочие операции выполняемые бульдозером:

1) нарезание грунта (набор грунта). Отвал бульдозера заглубляется в грунт на глубину резания. Это зависит от св-ва грунта, мощности бульдозера.

2) транспортировка грунта

3) укладка грунта. Отвал бульдозера приподнимается над землёй и происходи отсыпка грунта.

Бульдозеры разрабатывают грунт при планировке площадок, также могут разрабатывать не глубокие котлованы и возводить не высокие насыпи.

Классификация бульдозера: 1) по номинальному тяговому усилию; 2) по типу ходового оборуд-я (колесно-гусеничный);3) способу установки отвала (поворотный и неповоротный).

Разработка грунтов скреперами.

Скрепер- это землеройно транспортная машина, имеющая в качестве рабочего органа ковш.

Скреперы классифицируются: 1) по емкости ковша; 2) по способу агрегации (прицепные и самоходные);3) по виду ковша (с обычным, с телескопическим);4) по способу загрузки ковша (со свободной загрузкой- за счет тягового усилия; с принудительной загрузкой-шнековый, элеваторный);5) по способу разгрузки (со свободной расгрузкой вперёд, со св разгрузкой назад, с полупринудетельной вперед, с принудительной вперед).

Скрепер при тнасп-ки грунт практически не теряет. Максимальная дальность 800-1200м для скреперов прицепных на тяге гусеничной и до 3,5км для скреперов самоходных на пневматическом ходу.

Скреперы разрабатывают грунт и транспортируют его к месту укладки, совершенно не выполняют дополнительных и вспомогательных работ. Также невозможно их работа в скальныхкрупнообломочных и мерзлых грунтах (могут только после предварительного рыхления). Скреперы практически не работают во влажных, заболотных грунтах.

В строительном производстве скреперы в основном выполняют работы по планировке площадок, а также по разработке дорожных выемок и отсыпке дорожных насыпей высотой до 3-4м при продольной возке грунта.

Вопрос №20. Разработка грунта бульдозером и скрепером. технологические схемы

Основными видами землеройно-транспортных машин являются бульдозеры, скреперы и грейдеры, которые за один цикл разрабатывают грунт, перемещают его, разгружают в насыпь и возвращаются в забой порожняком..Бульдозеры применяются в строительстве для разработки грунта в неглубоких и протяженных выемках и резервах для перемещения его в насыпи на расстояние до 100 м (при применении более мощных машин расстояние перемещения грунта может быть увеличено), а также на расчистке территории и планировочных работах, на зачистке оснований под насыпи и фундаменты зданий и сооружений, при устройстве подъездных путей, разработке грунта на косогорах и т. п.

Рис. 7. Способы резания грунта бульдозером:

а

— обычное резание; б — гребенчатое

резание. В

практике земляных работ имеется несколько

способов резания грунта бульдозером

(рис. 7):

В

практике земляных работ имеется несколько

способов резания грунта бульдозером

(рис. 7):

обычное резание — нож вначале заглубляется на предельную для данного грунта глубину и по мере загрузки постепенно поднимается, так как растет сопротивление призмы волочения, на которое расходуется тяговое усилие трактора;

гребенчатое резание — отвал заполняется несколькими чередующимися заглублениями и поднятиями.

Б ульдозер

работает по схемам, приведенным на рис.

8. Однослойным резанием с перекрытием

полос на 0,3-0,5 м снимают растительный

слой. Затем бульдозер перемещает грунт

в отвал или промежуточный вал и

возвращается к месту нового резания

без разворота, задним ходом (челночная

схема), или с двумя поворотами. Траншейная

разработка производится с оставлением

перемычек шириной 0,4 м в связных грунтах

и 0,6 м в малосвязных. Глубина траншей

принимается 0,4-0,6 м. Перемычки разрабатываются

после прохода каждой траншеи.

ульдозер

работает по схемам, приведенным на рис.

8. Однослойным резанием с перекрытием

полос на 0,3-0,5 м снимают растительный

слой. Затем бульдозер перемещает грунт

в отвал или промежуточный вал и

возвращается к месту нового резания

без разворота, задним ходом (челночная

схема), или с двумя поворотами. Траншейная

разработка производится с оставлением

перемычек шириной 0,4 м в связных грунтах

и 0,6 м в малосвязных. Глубина траншей

принимается 0,4-0,6 м. Перемычки разрабатываются

после прохода каждой траншеи.

Э ксплуатационные

возможности скреперов

позволяют использовать их при отрывке

котлованов и планировке поверхностей,

при устройстве различных выемок и

насыпей. Скреперами ведут разработку,

транспортирование (дальность

транспортирования грунта колеблется

от 50 м до 3 км) и укладку песчаных,

супесчаных, лессовых, суглинистых,

глинистых и других грунтов, не имеющих

валунов, а примесь гальки и щебня не

должна превышать 10%. В зависимости от

категории грунтов резать их наиболее

эффективно на прямолинейном участке

пути при движении под уклон 3-7 градусов.

Толщина разрабатываемого слоя в

зависимости от мощности скрепера

колеблется от 0,15 до 0,3 м. Разгружают

скрепер на прямолинейном участке, при

этом поверхность грунта разравнивают

днищем скрепера.

ксплуатационные

возможности скреперов

позволяют использовать их при отрывке

котлованов и планировке поверхностей,

при устройстве различных выемок и

насыпей. Скреперами ведут разработку,

транспортирование (дальность

транспортирования грунта колеблется

от 50 м до 3 км) и укладку песчаных,

супесчаных, лессовых, суглинистых,

глинистых и других грунтов, не имеющих

валунов, а примесь гальки и щебня не

должна превышать 10%. В зависимости от

категории грунтов резать их наиболее

эффективно на прямолинейном участке

пути при движении под уклон 3-7 градусов.

Толщина разрабатываемого слоя в

зависимости от мощности скрепера

колеблется от 0,15 до 0,3 м. Разгружают

скрепер на прямолинейном участке, при

этом поверхность грунта разравнивают

днищем скрепера.

Рис. 9. Способы срезания стружки при работе скрепера:

а — с наполнением ковша стружкой постоянной толщины; б — с наполнением ковша стружкой переменного сечения; в — гребенчатый способ наполнения ковша стружкой; г — наполнение ковша способом клевков

В зависимости от размеров земляного

сооружения, взаимного расположения

выемок и насыпей применяют различные

схемы работы скреперов. Наиболее

распространенной является схема работы

по эллипсу. При этом скрепер каждый раз

поворачивается в одну сторону.

зависимости от размеров земляного

сооружения, взаимного расположения

выемок и насыпей применяют различные

схемы работы скреперов. Наиболее

распространенной является схема работы

по эллипсу. При этом скрепер каждый раз

поворачивается в одну сторону.

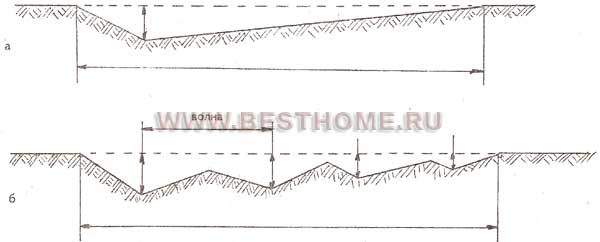

Рис. 10. Способы разработки забоя:

а — траншейно-гребенчатый; б — ребристо-шахматный

При работе в широких и длинных забоях наполнение ковша скрепера осуществляется траншейно-гребенчатым и ребристо-шахматным способами. При траншейно-гребенчатом способе (рис. 10) разработка забоя ведется от края резерва или выемки параллельными полосами постоянной глубины 0,1-0,2 м, одинаковыми по длине. Между полосами первого ряда оставляют полосы несрезанного грунта — гребни, по ширине равные половине ширины ковша. Во втором ряду проходов забирают грунт на полную ширину ковша, срезая гребень и образовывая под ним траншею. Толщина стружки в этом случае в середине ковша 0,2-0,4 м, а по краям 0,1-0,2 м.При ребристо-шахматном способе (рис. 10) разработка забоя производится от края выемки или резерва параллельными полосами так, чтобы между проходками скрепера оставались полосы не срезанного грунта, равные по ширине половине ширины ковша.Второй ряд проходок разрабатывают, отступая от начала первого ряда на половину длины проходки первого ряда. Работу скрепера следует сочетать с работой бульдозера, используя их для разработки повышенных участков и перемещения грунта на небольшие расстояния в пониженные места.

Вопрос №21. Увязка работы экскаватора с транспортом.

Современные предприятия представляют собой сложные производственные системы. В производственной системе предприятия основой функционирования является производственные агрегаты, цехи, грузовые и складские комплексы, а технологические связи между ними осуществляются различными видами транспорта.Одной из важнейших задач обеспечения функционирования предприятий является создание и поддержание в эксплуатации оптимизированных транспортных связей, которые предусматривают:

-увязку по всем транспортным показателям межцехового и внешнего транспорта между собой и с технологическим процессом производства;

- рациональное сочитание различных видов транспорта;

- устройство прямых и коротких транспортных коммуникаций.

Транспортные связи в производственном процессе графически могут быть представлены в виде транспортно-технологической схемы (TTC) предприятия.

22.Физические основы уплотнения грунтов.

Производительность является важнейшей составной частью технической характеристики машин.

Производительность машины — это количество продукции (выраженное в массе, объеме или штуках), вырабатываемой (перерабатываемой) в единицу времени — час, смену, месяц, год. Различают производительность: теоретическую (расчетную, конструктивную), техническую и эксплуатационную.

Теоретическая производительность (расчетная, конструктивная)— это максимально возможное количество продукции, вырабатываемой в единицу времени непрерывной работы при расчетных скоростях рабочих движений и нагрузках.

Для машин циклического действия теоретическая часовая производительность

продукции, вырабатываемой в единицу времени непрерывной работы машины непосредственно в конкретных производственных условиях при правильно выбранных режимах работы и нагрузках на рабочие органы. При определении технической производительности определенной машины, например одноковшового экскаватора, учитывается группа разрабатываемого грунта, высота забоя, угол поворота стрелы с ковшом, вид работы —в отвал или на транспортные средства, коэффициент заполнения ковша и другие факторы. Поскольку все перечисленные факторы могут иметь различные значения, то и техническая производительность машины при различных условиях будет изменяться.

БУЛЬДОЗЕР

Эксплуатационная производительность при резании и перемещении грунта:

П = 3600kвV/tц, м3/ч,

где kв - коэффициент использования бульдозера по времени, kв = 0,8 - 0,9;

V - объем грунта перед отвалом в плотном теле, м3,

здесь B - длина отвала, м;

b - высота отвала, м;

kп - коэффициент, учитывающий потери грунта и зависящий от дальности перемещения, kп = 1 - 1,1;

kр - коэффициент разрыхления грунта, kр = 1,1 - 1,35;

tц - время цикла, с,

tц = tк + tтр + tхх + 20,

здесь tк - время копания и набора призмы грунта, с, tк = lк/Vк;

lк - длина пути резания, lк = 6 - 10 м;

vк - скорость движения при резании грунта, Vк= 0,4 - 0,5 м/с;

tтр - время транспортирования, с,

tтр = lтр/Vтр,

lтр - длина пути транспортирования, м;

Vтр - скорость транспортирования, Vтр = 0,7 - 0,83 м/с;

tхх - время холостого хода, с,

tхх = lтр/Vхх,

Vхх - скорость при обратном ходе, для колесных машин не менее 2,8 м/с, для машин с полужесткой и балансирной подвеской гусениц - не более 1,9 м/с, а с эластичной и балансирно-звеньевой подвеской - не более 4 м/с.