- •Основные параметры сетевого графика

- •Рассчитанные параметры и резервы времени работ заносятся в таблицу «Временные параметры и резервы времени работ»:

- •Оптимизация сетевого графика

- •Организация транспортного хозяйства предприятия

- •10. Утилизация после использования

- •Стратегия развития предприятия

- •Основы планирования деятельности предприятий

- •Стратегическое планирование на предприятии.

- •Перспективные и текущие планы предприятия

- •1. План реализации продукции (программа сбыта).

- •2. План производства (производственная программа).

- •Планирование производства

- •Ассортимент

- •В серийном и крупносерийном производстве оперативное планирование характеризуется применением складской системы, установлением периодичности изготовления партий изделий.

- •Общая и организационная структура предприятия

- •4. Постоянное стремление сделать предприятие эффективно работающим.

Оптимизация сетевого графика

Рассчитываем следующий показатель:

Lкр – Lмин 385 - 85

Попт.= ------------------------------- = ------------- ------ = 0,779

Lкр 385

где Lкр - продолжительность критического пути;

Lмин - продолжительность минимального пути.

По условиям оптимизации это соотношение должно быть не более 0,1 (10%), поэтому оптимизация необходима.

Выявляем свободные резервы времени работ (см. таблицу)

Увеличиваем сроки выполнения работ на путях с продолжительностью менее среднего арифметического значения, т. е. на путях 4 и 5. Для этого:

А) используя резерв пути 2 – 7 (45 дней) увеличиваем продолжительность работы на этом пути на эти же 45 дней (10 + 45 = 55 дней);

Б) Используя резерв пути 7 – 10 (255 дней) увеличиваем продолжительность работы на этом пути на 100 дней (60 + 100 = 160 дней);

Образовавшийся ресурс 45 + 100 = 145 дней переводим для уменьшения продолжительности работ на путях:

4 – 6 (50 дней), получая в результате: 100 – 50 = 50 дней;

8 –9 (70 дней), получая в результате : 150 – 70 = 80 дней;

9 – 10 (25 дней) получая в результате: 60 – 25 = 35 дней.

После этого рассчитываем продолжительность работ после 1-го этапа оптимизации:

№ пути |

Начальная продолжительность |

Изменения |

Результат оптимизации |

1 |

385 |

- 50 (4-6); -70 (8-9); -25 (9-10), итого: -145 |

240 (подкритический путь) |

2 |

295 |

- 70 (8-9); -25 (9-10), итого: -95 |

200 |

3 |

275 |

- 25 (9-10), итого: -25 |

250 (критический путь) |

4 |

130 |

+ 100 (7-10), итого +100 |

230 |

5 |

85 |

+45 (2-7); +100 (7 – 10), итого +145 |

230 |

Средняя арифметическая продолжительность – 230 дней.

То есть в результате оптимизации длина критического пути сокращена с 385 до 250 дней.

Рассчитываем показатель оптимизации:

Lкр – Lмин 250 - 200

Попт.=--------------------------- = ------------- = 0,2

Lкр 250

Так как по условиям задачи этот показатель должен быть не менее 0,1, то оптимизацию следует продолжить, используя описанную ранее методику (рекомендуется проделать эту операцию самостоятельно).

Кроме этого, может быть поставлено еще одно условие – приближение продолжительности критического пути к директивному ( т.е. установленному руководителем работ) сроку выполнения работ, что также решается таким же методом оптимизации, если в задании не оговорены другие методы.

3

35 35

4

55 55

6 155 155

20

100

7

60 315

5

55 145

2

5 5

1

0 0

8

165 165

9

315 315

10

375 375

90/0

10

90 /

90

10

300 /

45

150 110

/

110

255/0

60 255

/

255

- критический путь

5

5

10

20

30

150

60

10

Понятие о производственном процессе. Классификация производственных процессов

Производственный процесс представляет собой совокупность всех действий персонала и орудий труда, необходимых на данном предприятии для изготовления продукции. Частью производственного процесса является технологический процесс, который состоит из целенаправленных действий по изменению и/или определению состояния предмета труда. Законченная часть технологического процесса на одном рабочем месте называется технологической операцией.

Производственный процесс состоит из трудовых и автоматических процессов, а также естественных процессов, не требующих затрат труда (охлаждение отливок, старение заготовок и т.п.).

В зависимости от назначения выделяются основные, вспомогательные и обслуживающие производственные процессы.

Основные производственные процессы предназначены для непосредственного изменения состояния или формы материала продукции, являющейся в соответствии со специализацией предприятия товарной продукцией (например – процессы изготовление чугуна, стали, проката на металлургическом предприятии; процессы изготовления деталей автомобиля и сборки из них узлов, агрегатов и автомобиля в целом на автомобилестроительном предприятии и т.п.).

Вспомогательными производственными процессами называют те из них, в результате которых изготовляется продукция, используемая, как правило, на самом предприятии для обеспечения нормального функционирования основных процессов ( например – производство запасных частей для ремонта основного технологического оборудования; изготовление средств механизации и автоматизации собственного производства, производство различных видов энергии для основного производства, например – электроэнергии, пара и др.).

Обслуживающие производственные процессы обеспечивают основные и вспомогательные процессы услугами, необходимыми для их нормального функционирования (транспортные или складские операции).

Основные, вспомогательные и обслуживающие процессы имеют свои специфические особенности и связанные с этим тенденции развития и совершенствования. Так, например, многие вспомогательные процессы могут быть переданы специализированным предприятиям, что обеспечивает более эффективное производство инструмента, технологической оснастки, запасных частей для оборудования, задействованного в данном производстве.

В зависимости от характера выполняемых технологических операций в машиностроительном производстве различают: заготовительные, обрабатывающие и сборочные производственные процессы.

В заготовительном процессе могут быть получены, например, литье, кованые или сварные заготовки.

Примером обрабатывающих процессов могут быть обработка деталей резанием, термическая обработка и т.п.

Сборочные процессы обеспечивают сборку узлов, агрегатов, машин.

По принципу разделения труда между человеком и машиной (механизмом) производственные процессы подразделяются на: ручные, механизированные, автоматизированные и автоматические. Примером ручного процесса являются слесарные работы, выполняемые рабочим без помощи механизмов; механизированные процессы выполняются рабочим (оператором) с помощью средств, снижающих величину физических нагрузок на работающего ( например – работа на токарно-винторезном станке и др.). Автоматизированные процессы частично выполняются без участия человека (например – работа на станке-полуавтомате). Автоматические процессы целиком выполняются без участия человека, который при этом осуществляет функции наблюдателя за ходом процесса (например – работа робототехнического комплекса, автоматической линии, автоматизированных агрегатов химического производства и т.п.), а иногда – рабочим выполняются также функции наладчика, например – автоматической линии (тогда он называется оператором-наладчиком и должен иметь достаточно высокую квалификацию)

По характеру объекта производства различают простые и сложные производственные процессы.

Простыми называются процессы, состоящие из последовательно выполняемых операций (изготовление одной детали, партии одинаковых деталей, группы разных деталей, имеющих технологическое сходство и обрабатываемых на одном рабочем месте, участке, линии), а также некоторые процессы сборки изделий или элементов изделий.

Порядок выполнения операций при этом определяется технологией изготовления детали.

Сложным процессом называется процесс, состоящий из последовательно и параллельно выполняемых операций. Например – изготовление сборочной единицы, состоящей из нескольких деталей, изготовление изделия, которое включает в себя определенное количество деталей и сборочных единиц.

Структура сложного процесса зависит не только от состава технологических процессов изготовления и сборки, но и от порядка их выполнения, зависящего от конструкции сборочной единицы или изделия.

Основные принципы организации производственного процесса

При организации производственного процесса во времени и в пространстве следует исходить из ряда принципов, правильное использование которых обеспечивает повышение эффективности работы предприятия, рациональный уровень расхода материальных, трудовых и финансовых ресурсов.

Основными принципами организации производственного процесса во времени и в пространстве являются: дифференциация, концентрация и интеграция, специализация, пропорциональность, прямоточность, непрерывность, ритмичность, автоматичность, гибкость, электронизация.

Принцип дифференциации предполагает разделение производственного процесса на отдельные технологические процессы, операции, переходы, приемы, движения. При этом анализ особенностей каждого элемента позволяет выбрать оптимальные условия его осуществления, при которых расходуется минимальное количество суммарных затрат всех видов ресурсов.

Так, поточное производство в течение многих лет развивалось за счет все более глубокой дифференциации технологических процессов. При этом выделение коротких по длительности операций позволяет упрощать организацию и технологическое оснащение производства, совершенствует навыки рабочих, увеличивает производительность их труда.

Однако, следует иметь в виду, что чрезмерная дифференциация повышает утомляемость рабочих на ручных операциях из-за монотонности и высокой интенсивности производственных процессов. Кроме этого, большое количество разрозненных операций приводит к излишним затратам времени на установку, закрепление деталей и снятие их с рабочего места по окончании операции.

При использовании современного прогрессивного высокопроизводительного оборудования, такого как станки с числовым программным управлением (ЧПУ), автоматические линии, робототехнические комплексы и др. принцип дифференциации переходит в принцип концентрации операций и интеграции производственных процессов. Операции становятся более объемными, сложными, выполняются на наиболее прогрессивном оборудовании.

На поточных линиях в едином комплексе решаются задачи обработки, сборки и транспортировки деталей и изделий. Эффективность гибких производственных систем обеспечивается за счет взаимной координации процессов проектирования, изготовления, транспортировки, контроля, складирования, обслуживания и управления всей сложной производственной системой.

Принцип специализации основан на ограничении разнообразия элементов производственного процесса. В частности, выделяются группы рабочих, специализирующихся по профессиям, что способствует повышению их квалификации, а следовательно – к повышению производительности труда. При этом следует учитывать, что целесообразная организация производства часто требует овладения рабочими смежными профессиями для обеспечения взаимозаменяемости рабочих в процессе производства. Как уже ранее отмечалось, переключение рабочих с одного вида работ на другие позволяет снизить нагрузки, связанные с монотонностью и однообразием операций.

Уровень специализации рабочего места определяется коэффициентом закрепления операций (Кз.о.), т.е. количеством деталеопераций, выполняемых на рабочем месте за определенный отрезок времени (месяц). При Кз.о. =1 обеспечивается узкая специализация рабочего места.

Для полной загрузки одного рабочего места одной деталеоперацией необходимо соблюдение следующего условия:

Nb.i. * To.i. = Fд,

Где Nb.i. – объем выпуска деталей i-го наименования за единицу времени (шт. в месяц); To.i.- трудоемкость операции (мин/шт.); Fд – действительный фонд времени рабочего места (мин/месяц).

Специализация производственных участков, цехов предполагает ограничение номенклатуры деталей или изделий, обрабатываемых (или собираемых) в этих производственных подразделениях.

Если объем выпуска и трудоемкость детали или изделия одного наименования обеспечивают полную загрузку рабочих мест, то создаются однопредметные поточные линии и предметно-замкнутые участки.

Принцип пропорциональности предполагает относительно равную пропускную способность всех производственных подразделений, выполняющих основные, вспомогательные и обслуживающие процессы. Нарушение пропорциональности приводит к образованию «узких мест» в производстве или же к неполной загрузке рабочих мест, участков, цехов, что отрицательно сказывается на эффективности работы предприятия.

Если для обработки деталей одного наименования на двух операциях созданы две группы станков, то необходимое количество станков в группе определяется исходя из трудоемкости этих операций, пропорционально им:

Сп.с.1/ Сп.с.2 = t1/t2,

где С – необходимое количество станков; t – трудоемкость операций.

Если на участке расположено m групп станков для обработки деталей одного наименования, то:

t1 / nр.м. = t2 / n р.м. = …………= tm / n р.м. m = const

где n р.м. – количество рабочих мест (станков) в группе.

Принцип прямоточности заключается в том, что при его соблюдении обеспечиваются кратчайшие пути движения деталей или сборочных единиц в процессе производства. При соблюдении этого принципа не должно быть возвратных движений объектов производства на участке, в цехе, на предприятии.

Принцип непрерывности предполагает сокращение до минимума перерывов в процессах производства, которые могут возникать либо по технологическим, либо по организационным причинам.

К технологическим перерывам относятся, в частности, перерывы, вызванные несинхронностью операций. Они могут быть уменьшены или ликвидированы за счет синхронизации операций на разных рабочих местах. Сокращение затрат времени на транспортирование, складирование и др. подобные операции возможно при использовании механизированного и автоматизированного транспорта, автоматизации складских операций, использовании роторно-конвейерных линий и др.

Перерывы по организационным причинам должны устраняться путем совершенствования систем оперативного планирования производства с применением быстродействующих ЭВМ, обеспечивающих соблюдение такого режима, при котором заготовки, детали, сборочные единицы передаются на следующие операции во время, определенное расчетами и графиком производственного процесса.

Принцип ритмичности заключается в выпуске равных или равномерно возрастающих в соответствии с планом производства объемов продукции предприятием, цехом, участком или отдельным рабочим местом. Ритмичность необходима для обеспечения максимального использования производственных мощностей предприятия и каждого его подразделения.

Принцип автоматичности является одним из решающих элементов в деле повышения эффективности производства, его интенсификации. Автоматизация технологических процессов и производств приводит к увеличению выпуска продукции, к повышению ее качества, к сокращению затрат живого труда, замене ручного труда более интеллектуальным трудом высококвалифицированных рабочих (наладчиков, наладчиков-операторов), к исключению ручного труда на работах с вредными условиями производства, замене рабочих роботами. Важным фактором является автоматизация обслуживающих процессов (транспортировка предметов труда, их складирование и пр.).

Уровень автоматизации процессов производства определяется долей работ в основном, вспомогательном и обслуживающем производствах, выполняемых автоматизированным или автоматическим способом, в общем объеме работ предприятия. Он определяется коэффициентом автоматизации (Ка):

Ка = ta / to,

где tа – трудоемкость работ, выполняемых автоматическим или автоматизированным способами; tо – общая трудоемкость работ на участке, в цехе, на предприятии.

Соблюдение принципа гибкости дает возможность мобильно переходить с выпуска одной продукции на выпуск другой, в том числе – новой продукции. Этот принцип обеспечивает сокращение времени и затрат на переналадку оборудования при выпуске деталей и изделий широкой номенклатуры.

Гибкость производства, быстрый переход на выпуск новой продукции при наименьших потерях ресурсов осуществляется на основе электронизации производственных процессов, которая предполагает использование быстродействующих ЭВМ, которые способствуют поддержанию необходимого ритма и равномерности хода производственного процесса. В целом ряде случаев наиболее эффективным является использование микро-ЭВМ, специальных ЭВМ и ПЭВМ с развитым программным обеспечением.

Рациональное использование перечисленных выше принципов желательно при проектировании производственных процессов или производственных систем. Окончательные решения должны быть обоснованы расчетом сравнительной экономической эффективности возможных вариантов.

Понятие производства и производственной структуры предприятия. Типы производства и их технико-экономическая характеристика.

Производство – это процесс создания материальных благ, необходимых для существования и развития общества. Содержание производства определяет трудовая деятельность, предполагающая три момента:

целесообразную работу, или сам труд;

предмет труда, т.е. все то, на что направлена рациональная деятельность человека;

средства (орудия) труда, т.е. машины, оборудование, инструменты, с помощью которых человек преобразует предметы труда, приспосабливая их для своих потребностей.

Каждое промышленное предприятие состоит из производственных подразделений – цехов, участков, обслуживающих хозяйств, органов управления, учреждений, призванных удовлетворять нужды работников предприятия и членов их семей.

Комплекс производственных подразделений по управлению предприятием и обслуживанию работников представляют собой общую структуру предприятия.

Производственные подразделения предприятия – цехи, участки, обслуживающие хозяйства и службы, прямо или косвенно участвующие в производственном процессе, связи между ними, взятые в совокупности, составляют производственную структуру предприятия.

Построение рациональной производственной структуры предприятия осуществляется в следующем порядке:

устанавливается состав цехов предприятия, их производственные мощности в размерах, обеспечивающих необходимый выпуск продукции;

рассчитываются площади для каждого цеха и склада; определяется расположение их в генеральном плане предприятия1;

планируются все транспортные связи внутри предприятия, их взаимодействие с внешними для предприятия путями;

намечаются кратчайшие маршруты межцехового передвижения предметов труда по ходу производственного процесса.

К производственным подразделениям относятся цехи, участки, лаборатории, в которых изготовляется, проходит контрольные проверки и испытания основная продукция, выпускаемая предприятием, проверяются комплектующие изделия, материалы и полуфабрикаты, запасные части для ремонта и обслуживания оборудования в процессе его эксплуатации, вырабатываются различные виды энергии для технологических целей, производится ремонт оборудования и т.п.

К подразделениям, обслуживающим работников предприятия относятся жилищно-коммунальные службы, столовые, профилактории и санатории, поликлиники и медсанчасти, отделы технического обучения персонала и др.

Основной структурной производственной единицей является цех – обособленное в административном отношении звено, выполняющее определенную часть общего производственного процесса.

Цехи являются вполне полноправными подразделениями; они осуществляют свою деятельность на принципах хозрасчета.

В машиностроении цехи, как правило, подразделяются на 4 группы: основные, вспомогательные, побочные и подсобные.

В основных цехах выполняются операции по изготовлению продукции, предназначенной для реализации (товарной продукции).

Эти цехи делятся на заготовительные, обрабатывающие и сборочные.

К заготовительным относятся цехи: литейные, кузнечно-штамповочные, кузнечно-прессовые, цехи сварных конструкций.

К обрабатывающим цехам относятся: механообрабатывающие, деревообрабатывающие, термические, цехи гальванических и лакокрасочных покрытий деталей.

К сборочным относятся цехи: агрегатной и окончательной сборки изделий, их окраски, комплектации запасными частями и съемным оборудованием.

К вспомогательным относятся цехи: инструментальный, нестандартного оборудования, модельный, ремонтный, энергетический, транспортный.

К побочным относятся цехи утилизации и переработки металлоотходов методами литья и прессования стружки в брикеты.

К подсобным относятся цеха, изготовляющие тару для упаковки продукции, выполняющие консервацию готовых изделий, упаковку продукции, ее погрузку и отправку потребителям.

Значительную роль в структуре предприятий занимают складские хозяйства, электросети, газо- и воздухопроводы, отопление и вентиляция, внутризаводские дороги.

Особую роль в производственной структуре предприятия играют конструкторские, технологические подразделения, научно-исследовательские подразделения. В них разрабатываются чертежи, технологические процессы, проводятся экспериментальные работы, проводится доводка конструкций изделий до требований стандартов, выполняются экспериментальные и опытно-конструкторские работы.

В состав цехов входят основные и вспомогательные производственные участки.

Основные производственные участки создаются по технологическому или предметному принципу.

На участках, организованных по принципу технологической специализации, выполняются технологические операции определенного вида. Например, в литейном цехе могут быть организованы участки: землеприготовления, изготовления стержней, литейных форм, обработки готового литья и др.; в кузнечном цехе могут быть участки: по изготовлению кованых заготовок на молотах и прессах; в механическом цехе могут быть организованы участки: токарный, револьверный, фрезерный, шлифовальный и др.; в сборочном – участки узловой и окончательной сборки изделий, испытаний их частей и систем, участок по окраске узлов и изделий и др.

На участках, организованных по принципу предметной специализации, осуществляются не отдельные виды операций, а технологические процессы в целом; в итоге получают законченную продукцию для данного участка (например – узел какого-либо изделия).

К вспомогательным участкам относятся участки главного механика и главного энергетика, которые ответственны за текущий ремонт оборудования цеха; инструментально-раздаточные кладовые с заточными мастерскими; транспортная служба и др.

Типы производственной структуры предприятия

Известны три типа производственной структуры промышленных предприятий: предметный, технологический и смешанный (предметно-технологический).

При предметной структуре основные цехи (или производства) предприятий их участки строятся по принципу изготовления каждым из них определенного изделия или узла, агрегата, либо определенной группы деталей.

Предметная структура применяется преимущественно в механосборочных и сборочных цехах заводов крупносерийного и массового производства (например – цехи по изготовлению двигателей на тракторных заводах и т.п.).

Предметная структура имеет большие преимущества перед другими типами.

Она упрощает формы производственной взаимосвязи между цехами, сокращает путь движения деталей, упрощает межцеховой и цеховой транспорт, уменьшает длительность производственного цикла, повышает ответственность работников за качество работ. Предметная структура цехов позволяет расставить оборудование по ходу технологического процесса, применить высокопроизводительное оборудование, инструменты, приспособления.

Все это, в конечном счете, обеспечивает увеличение выпуска продукции, повышение производительности труда и снижение себестоимости изделий.

Технологическая структура предопределяет четкую технологическую обособленность цехов - например, наличие литейного, кузнечно-штамповочного, механического и сборочного цехов.

Этот тип производственной структуры упрощает руководство цехом (участком), позволяет маневрировать расстановкой людей, облегчает переход с одной номенклатуры изделий на другую.

Однако этот тип производственной структуры имеет ряд недостатков, из которых можно отметить: усложнение производственных взаимосвязей цехов, значительные затраты времени на переналадку оборудования, меньшие, чем в первом случае, возможности по повышению производительности труда и снижению издержек производства.

Смешанная (предметно-технологическая) структура предполагает наличие на одном и том же предприятии основных цехов, организованных и по предметному, и по технологическому принципу.

Например, на машиностроительных предприятиях массового производства заготовительные цехи (литейные, кузнечные, прессовые) организуются по технологическому принципу, а механосборочные – по предметному.

К числу преимуществ такого построения производства относятся: уменьшение объемов внутрицеховых перевозок, сокращение длительности производственного цикла изготовления продукции, более высокий уровень загрузки оборудования, рост производительности труда, снижение себестоимости изделий.

Типы производства

Различают три основных типа производства: единичное, серийное и массовое.

Единичное производство характеризуется малым объемом выпуска одинаковых изделий и широкой их номенклатурой. К единичному производству относится изготовление отдельных видов нестандартного оборудования, а также штампов, литейный моделей, приспособлений.

Предприятия единичного производства выпускают большую номенклатуру изделий, повторяющуюся или не повторяющуюся в течение планируемого периода. При этом производственный процесс осуществляется на различном оборудовании. В сборочных цехах идет мелкосерийная поузловая и пообъектная сборка.

Рабочие места единичного производства загружаются разными работами в соответствии с характером универсального оборудования.

Серийное производство характеризуется выпуском периодически повторяющихся партий. Для него характерна ограниченная номенклатура изготовляемых изделий и сравнительно большой объем выпуска (например – производство отливок, штамповок, финишных изделий).

В серийном производстве в зависимости от количества изделий в серии различают мелкосерийное, среднесерийное и крупносерийное производства.

Серия изделий – это все изделия, изготовленные по одной и той же конструкторской и технологической документации.

Характер серийности производства определяется величиной коэффициента закрепления, который рассчитывается как отношение количества наименований операций, выполняемых за месяц (m) к количеству рабочих мест, на которых выполняются эти операции (р):

Кз = m/р

Значения коэффициента закрепления:

для крупносерийного – от 2 до10;

для среднесерийного - от 10 до 20;

для мелкосерийного – от 20 до 40.

Предприятия серийного производства выпускают серии изделий ограниченной повторяющейся номенклатуры. В сборочных цехах таких предприятий осуществляется непрерывно-поточная сборка изделий на линиях, а в обрабатывающих цехах преобладает серийное производство.

Рабочие места серийного производства специализированы на выполнении двух или нескольких закрепленных за ними ритмично повторяющихся операций.

Условие серийного производства:

![]()

Fд,

Fд,

где m – число отдельных операций, выполняемых на данном рабочем месте;

Bi – объем производства i-го изделия;

ti- штучное время изготовления i-го изделия;

Fд – действительный фонд времени работы оборудования.

Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени.

На большинстве рабочих мест выполняется одна периодически повторяющаяся операция. В зависимости от степени автоматизации различают массовое переналаживаемое или непереналаживаемое производство.

На предприятиях с массовым производством в больших количествах выпускается однотипная продукция (шарикоподшипники, поршни, кольца, гильзы и финишные изделия – двигатели, автомобили и др.).

При производстве финишных изделий в сборочных цехах идет поточная сборка однотипной продукции, а в обрабатывающих, например – механических) цехах осуществляются массовые или крупносерийные технологические процессы с широким применением автоматических, полуавтоматических и поточных линий.

В заготовительных цехах идут крупно- и среднесерийные процессы изготовления заготовок (литья, штамповок и т.п.).

Поскольку в массовом производстве рабочие места специализированы на выполнении одной повторяющейся операции, то загрузка рабочих мест должна быть такой, чтобы программа по деталям каждой операции полностью соответствовала фонду рабочего времени на планируемый период и производительности установленного оборудования.

Тип производства в значительной степени влияет на эффективность использования ресурсов. Так, массовое производство позволяет использовать высокопроизводительное оборудование и технологическую оснастку, применять наиболее прогрессивные формы организации производственных процессов, лучше использовать трудовые ресурсы.

Использование групповых методов обработки, автоматизация производственных процессов дают возможность применять организационные формы массового производства в серийном производстве.

Организационно-технический уровень серийного производства повышают гибкие производственные системы (совокупность в разных сочетаниях оборудования с ЧПУ, роботизированных технологических комплексов, гибких производственных модулей).

В машиностроении практически нет предприятий с однородными по типу производственными процессами. В одном и том же цехе или в разных цехах предприятия встречаются и единичные, и серийные, и массовые процессы.

Тип производства предприятия определяется типом производства основных, ведущих цехов.

Сравнительная технико-экономическая характеристика типов производства

Факторы |

Тип производства |

||

|

Единичное |

Серийное |

Массовое |

1. Номенклатура |

Неограниченная |

Ограниченная сериями |

Один тип или несколько |

2. Постоянство номенклатуры |

Не повторяется |

Повторяется периодически |

Постоянный выпуск изделий узкой номенклатуры |

3. Специализация рабочих мест |

Разные операции |

Периодически повторяющиеся операции |

Одна периодически повторяющаяся операция |

4. Оборудование |

Универсальное |

Универсальное и специальное |

Преимущественно специальное |

5. Расположение производственного оборудования |

Технологический принцип1 |

Предметный2 и технологический принцип |

Предметный принцип |

6. Оснастка |

Универсальная |

Унифицированная |

Специальная |

7. Квалификация основных рабочих |

Высокая |

Средняя, высокая на станках с ЧПУ и ГАЛ |

Сравнительно невысокая на поточных линиях; высокая на автоматизированных линиях. |

Организация производственного процесса во времени и в пространстве.

Организация производства во времени – это установление определенной очередности, порядка и нормативной продолжительности выполнения операций и работ, обеспечение синхронности и совмещения работ во времени.

Организация производства в пространстве – это распределение операций и работ между работниками и рабочими местами, оснащенными необходимым оборудованием, инструментом и оснасткой, обеспечение соответствующей специализации рабочих мест, участков и цехов, организация материальных потоков и складирование предметов труда по территории цехов и предприятия.

На организацию производственного процесса оказывают решающее влияние длительность и структура производственного цикла.

Производственным циклом называется интервал календарного времени от начала до конца технологического процесса независимо от числа одновременно изготавливаемых деталей или изделий.

Длительность производственного цикла – это время от начала до конца производственного процесса изготовления одной детали, узла, изделия. Чем меньше производственный цикл, тем лучше используются основные производственные фонды, повышается производительность оборудования.

Структура производственного цикла – это распределение времени работы и перерывов по основным и вспомогательным этапам производственного процесса изготовления продукции.

Длительность производственного цикла складывается из рабочего периода и времени перерывов.

Рабочий период состоит из времени рабочего цикла и времени вспомогательного цикла.

Длительность рабочего цикла определяется временем, затрачиваемым на технологические операции и временем подготовительно-заключительных работ.

Длительность вспомогательного цикла определяется временем, затрачиваемым на:

Контрольные операции;

Транспортные операции;

Естественные процессы (охлаждение, сушка и пр.).

Перерывы подразделяются на межоперационные, междусменные и внутрисменные.

Межоперационные перерывы подразделяются на:

Партионности (накопление деталей в партию перед ее транспортировкой);

Ожидания (при несовпадении времени операций);

Комплектации. Междусменные перерывы состоят из:

Перерывов на праздничные и выходные дни;

Собственно междусменные перерывы (на приемку-сдачу смены).

Внутрисменные перерывы подразделяются на:

Перерывов на обед;

Прочие перерывы.

Основными путями сокращения производственного цикла являются:

Совершенствование технологии;

Экономия рабочего времени;

Сведение к минимуму различных перерывов, в т.ч. за счет рациональной перепланировки оборудования, внедрения типовых и универсальных наладок, сокращения длительности контрольных операций и др мероприятий.

Для решения этих задач необходимы:

Унификация деталей;

Повышение их технологичности;

Совершенствование технологических процессов ( в т.ч. внедрение скоростных режимов);

Комплексная механизация и автоматизация производства;

Повышение технологичности конструкций изделий.

Производственный цикл при разных видах движения деталей в производстве.

На длительность производственного цикла влияют способы передачи деталей с одной операции на другую.

Последовательный вид движения.

Последовательный вид движения используется в тех случаях, когда на участке изготавливается широкая номенклатура деталей и производительность на рабочих местах резко различается. Это характерно для единичного и серийного производства.

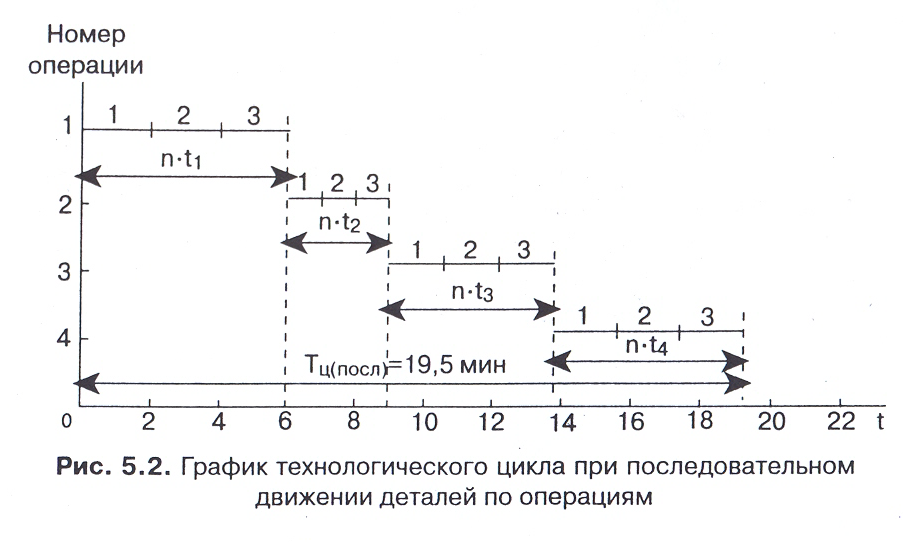

График технологического цикла при последовательном виде движения приведен на рисунке 1.

Длительность технологического цикла при этом виде движения определяется следующим образом:

Тц

посл.=

nt1

/

С1

+ nt2

/

С2

+

∙∙∙∙∙∙∙∙∙

nti

/

Ci

=

n ti

/

Ci

ti

/

Ci

где Тц – длительность производственного цикла, мин.

n – размер партии, штук;

t - полная штучно-калькуляционная норма времени на операцию, мин;

m –число операций;

С – число рабочих мест на операции (фронт работы).

В серийном производстве при последовательном виде движения деталей по ходу производственного процесса из-за неравной производительности смежных операций возникают межоперационные перерывы. В течение этих перерывов детали некоторое время пролеживают, из-за чего увеличивается длительность производственного цикла.

Кроме этого, необходимо учитывать время, затрачиваемое на естественные процессы, а также время нахождения партии деталей в других цехах.

С учетом этого длительность производственного цикла следует рассчитывать по формуле:

Тц

посл. = n

[ti/Ci

nдТсмS]

+ (m-1)tмо+tест+tдр

,

[ti/Ci

nдТсмS]

+ (m-1)tмо+tест+tдр

,

где nд – число деталей, одновременно обрабатываемых на одном рабочем месте;

S – количество смен в сутки;

Тсм – продолжительность смены, мин.;

tмо - средняя величина межоперационного времени, дни;

tест – длительность естественных процессов, дни;

tдр - время нахождения партий деталей в других цехах, дни.

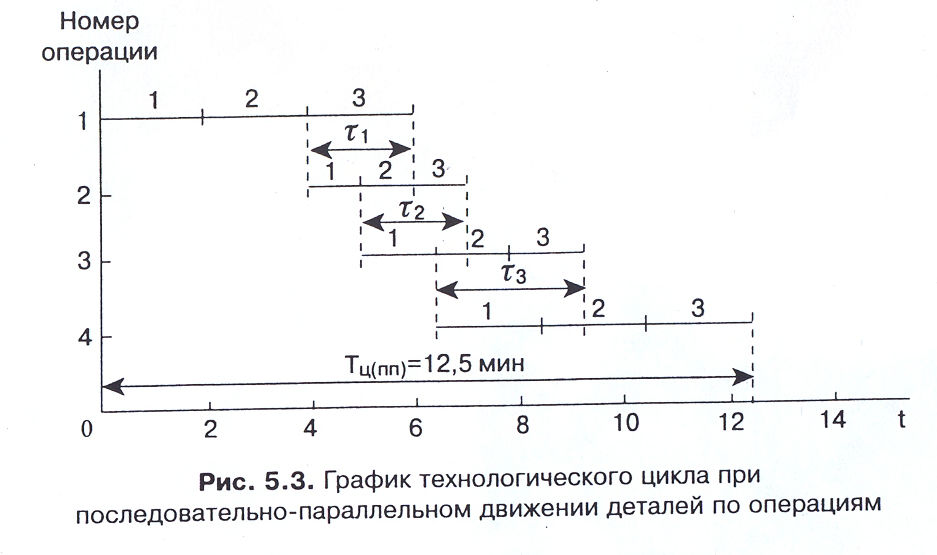

Последовательно - параллельный вид движения.

Сущность этого вида движения состоит в том, что вся обрабатываемая партия деталей делится на передаточные партии по р штук в каждой. Передаточная партия обрабатывается на каждой операции без перерывов. Ее можно передавать на следующую операцию не ожидая окончания работ по другим передаточным партиям. При этом должно соблюдаться условие непрерывной работы при изготовлении всей партии деталей.

При организации последовательно-параллельного движения возможны два варианта совмещения операций:

А) при операционном цикле предыдущей операции меньшем, чем у последующей. В этом случае максимальное совмещение операций можно получить, передавая первую передаточную партию на последующую операцию сразу же по окончании работ над ней на предыдущей операции.

Все последующие передаточные партии будут пролеживать между этими операциями, ожидая освобождения рабочего места, однако обеспечивается непрерывная работа на всех рабочих местах.

Б) При операционном цикле предшествующей операции больше, чем у последующей для обеспечения непрерывной работы на последующей операции необходимо ориентироваться на последнюю передаточную партию, определяя возможное время работы на этой операции. Чтобы обеспечить непрерывную загрузку рабочих мест на операции к этому времени следует закончить работу над всеми остальными передаточными партиями, осуществляя эту без перерывов.

В каждом из вариантов по сравнению с последовательным видом движения достигается сокращение производственного цикла на величину τ за счет частичного параллельного выполнения работ на смежных операциях.

В результате длительность технологического цикла при этом виде движения меньше, чем при последовательном виде движения на величину совмещения операционных циклов ( ∑τ ).

Расчет длительности технологического цикла при последовательно-параллельном виде движения рассчитывается по следующей формуле:

Тц

п-п = n

![]() ti

/ Ci

– (n-p)

ti

/ Ci

– (n-p)

![]() (t

/C)кор.

,

(t

/C)кор.

,

где (t /C)кор – время обработки одной детали на короткой (по трудоемкости ) из двух смежных операций.

Параллельный вид движения.

При параллельном виде движения отдельные детали или небольшие передаточные партии (р) после обработки их на предыдущей операции немедленно передаются на последующую операцию независимо от непрерывности работы на каждой операции. Непрерывно работает оборудование только на наиболее трудоемкой (максимальной) операции, а на остальных – с перерывами. Длительность цикла в этом случае определяется временем на обработку деталей на самой трудоемкой операции без одной передаточной партии и длительностью обработки одной передаточной партии на всех операциях:

Тц

парал =

(n-p)

(t

/ C)max

+ p

![]() ti

/Ci

,

ti

/Ci

,

где (t / C)max – параметры самой трудоемкой операции.

Параллельный вид движения обеспечивает наименьший цикл по сравнению с другими видами движения. Однако перерывы в выполнении менее трудоемких операций приводят к недоиспользованию оборудования во времени.

Наиболее эффективно параллельный вид движения может использоваться при высокой синхронности операций в массовом поточном производстве при условии:

t1/C1 = t2 / C2 = ∙∙∙∙∙∙∙∙∙∙∙∙∙∙ = tm / Cm = const , где ti /Ci – такт потока.

Организация поточного производства

Для большинства предприятий автомобильной и тракторной промышленности характерна устойчивая номенклатура изделий в течение длительного времени. Это позволяет загружать рабочие места одинаковой работой в течение определенного периода и создавать поточные линии.

Поточное производство – это форма организации, характеризуемая расположением оборудования в последовательности выполнения операций технологического процесса и специализации рабочих мест. При такой форме организации производства исключается возвратное движение изготавливаемых объектов, обеспечивается непрерывность передачи их с одной операции на другую или одновременное осуществление нескольких операций при применении многофункционального оборудования.

Таким образом, эффективность поточного производства обуславливается сокращением длительности технологического цикла, возможностью механизации и автоматизации технологических операций и передачи предметов труда с одного рабочего места на последующее.

Основные признаки поточного производства:

На каждой линии изготавливается одно или несколько технологически сходных между собой изделий.

За каждым рабочим местом закрепляется одна постоянная (для предмета труда) операция.

Рабочие места в линии располагаются в соответствии с последовательностью операций технологического процесса.

Передача предметов труда с операции на операцию производится поштучно или небольшими передаточными партиями без межоперационного пролеживания или с короткими перерывами.

Технологический процесс в целом и отдельные операции осуществляются с соблюдением определенного такта (т.е. интервала времени, через который периодически производится выпуск деталей или изделий определенных наименований, типоразмеров и исполнения).

Организация поточного производства требует тщательной подготовки: должны быть регламентированы не только основные, но и обслуживающие производственные процессы (смена инструмента, ремонт оборудования и технологической оснастки и др.), должен быть налажен надежный технологический контроль, обеспечена бесперебойная работа межоперационного транспорта.

Для обеспечения постоянства такта на потоке необходимо организовать соответствующее количество рабочих мест при различной продолжительности последовательных операций:

№ операции |

1 |

2 |

3 |

4 |

5 |

6 |

штучное время, мин |

4 |

8 |

12 |

4 |

12 |

4 |

4 мин

4 мин

4 мин

4 мин

4 мин

4 мин

4 мин

4 мин минмин

4 мин

4 мин

4 мин

Поточная форма организации технологических процессов подразделяется на однономенклатурную и многономенклатурную поточные линии.

На однономенклатурных линиях обрабатываются или собираются предметы труда одного наименования и типоразмера по определенной технологии в течение времени, определенного периодом выпуска данной детали, узла, изделия. На автомобильных и тракторных предприятиях однономенклатурными являются линии сборки узлов, агрегатов, двигателей, машин. На таких линиях осуществляется также многооперационная обработка деталей.

Однономенклатурные поточные линии могут быть как однопоточными, так и многопоточными, которые характеризуются одновременной обработкой на каждой операции двух или более объектов одного наименования, причем выполнение операций дублируется для каждого объекта.

Многономенклатурная поточная линия характеризуется последовательной обработкой групп деталей или изделий двух или более наименований по типовому технологическому процессу.

Такие линии создаются в цехах серийного и крупносерийного производств (заготовительные цеха – литейные, кузнечные, прессовые, арматурные). Поточные линии таких цехов из-за относительно высокой производительности технологического оборудования не могут быть в течение длительного периода загружены изготовлением одного и того же изделия, поэтому создаются многономенклатурные поточные линии.

Многономенклатурные поточные линии могут быть групповыми и переменными.

Групповые поточные линии создаются там, где по характеру технологии на рабочих местах можно одновременно выполнять одинаковые или сходные технологические операции у разных изделий. Это, например, литейные, формовочно – заливочно – выбивные линии, на которых одновременно идет отливка нескольких наименований; одновременная окраска или гальванопокрытие нескольких различных деталей и т.п.

На переменных поточных линиях изготавливаются технологически сходные изделия. Изделия запускаются партиями, по окончании обработки одной партии объектов оборудование на линии переналаживается на изготовление другой партии сходных деталей, т.е. детали или изделия обрабатываются попеременно.

Пример переменной поточной линии – линия многооперационной холодной листовой штамповки, где технология для каждой детали одинакова, но при изготовлении парных (левых и правых) деталей по окончании штамповки, например левого крыла автомобиля необходимо переставить штамп для аналогичной правой детали. Остановка технологического процесса для переналадки оборудования снижает степень его использования во времени, т.е. время на переналадку надо минимизировать.

Если длительности всех операций на поточной линии равны или кратны друг другу, то такую синхронизированную линию называют непрерывной.

Синхронизация может быть грубой и точной. Грубая синхронизация предусматривает разделение или объединение операций технологического процесса. Точная синхронизация заключается в уменьшении времени выполнения отдельных операций путем проведения организационно-технических мероприятий по пересмотру режимов обработки, использования средств механизации, сокращающих время вспомогательных процессов, автоматизации контроля и т.п.

На непрерывной поточной линии объекты в каждый момент либо обрабатываются, либо транспортируются на следующую операцию (за исключением деталей, находящихся в страховом заделе). Непрерывные поточные линии используются на сборочных участках, где преобладают ручные операции и имеются возможности по синхронизации поточной линии.

На прерывных поточных линиях часть деталей пролеживает некоторое время между операциями, образуя межоперационные оборотные заделы, для которых предусмотрены специальные места или накопители.

Классификация поточных линий

Признак |

Вид |

Разновидность |

Широта номенклатуры изделий |

Однономенклатурная

|

Однопоточная |

Многопоточная |

||

Многономенклатурная

|

Групповая (без переналадки) |

|

Переменная (с переналадкой) |

||

Степень синхронизации операций |

Непрерывная синхронизированная |

С полной синхронизацией |

С частичной синхронизацией |

||

Прерывная, не синхронизированная |

С совмещением профессий

|

|

Без совмещения профессий |

||

Степень автоматизации |

Автоматическая |

|

Автоматизированная

|

||

Механизированная |

Организация работы однономенклатурных линий

Выбор организационных форм поточных линий определяется тактом работы линии, степенью синхронизации операций технологического процесса, уровнем загрузки рабочих мест на линии.

Такт поточной линии (r) – это календарный период времени между запуском (выпуском ) на линию данного объекта (деталь, сборочная единица, изделие) и следующего за ним.

Такт является функцией заданной программы выпуска, существенно влияет на выбор технологического процесса, оборудования, оснастки, транспортных средств.

Величина такта ( r ) определяется по формуле:

r = Fд / Nз

где Fд – действительный фонд времени за плановый период (смена, сутки, месяц);

Fд = Fкаленд. – Fорг. перер.

Nз – количество запускаемых на поточную линию деталей, узлов или изделий за тот же период.

Поскольку в процессе изготовления (обработки) на потоке может иметь место отсев (отбраковка) некоторого количества деталей, узлов, изделий, то это должно учитываться при расчете такта:

Nз = [100/100 – а ]* Впл.

где а - % отсева объектов

Впл. – план выпуск объектов (деталей, узлов, изделий).

С учетом этого окончательная формула для расчета такта приобретает вид:

r = [Fк – Fо.п. (100 –а)]/ 100 Впл.

Если передача деталей или изделий на потоке производится с одного рабочего места на другое не по одной штуке, а небольшими транспортными партиями (nтр), то промежуток времени между передачей всех объектов такой партии называется ритмом (rр ), величина которого рассчитывается по формуле:

rр= r * nтр

Чтобы обеспечить единый такт или ритм поточной линии, при организации поточного производства осуществляется синхронизация, т.е. производительность выравнивается по всем операциям технологического процесса.

Синхронизация означает достижение равенства или кратности времени выполнения технологических операций установленному такту их работы и является важной предпосылкой непрерывного функционирования линии.

К наиболее распространенным способам синхронизации относятся: введение параллельных рабочих мест на операциях, длительность которых кратна такту, интенсификация режимов работы, совмещение времени машинной и ручной работы и др.

Предварительная синхронизация с отклонением от такта на + или – 10% осуществляется при проектировании поточных линий, а окончательная – при их отладке.

Количество рабочих мест по каждой операции поточной (р) линии рассчитывается по формуле :

р = t / r

где t – норма штучного времени на операцию, мин.

Если по расчету на всех операциях количество рабочих мест окажется целым числом, то поток полностью синхронизирован.

Если же точной кратности не получается, то при малых значениях величины такта даже невысокая степень синхронизации всех операций обеспечивает практическую непрерывность потока.

При неполной синхронизации ( р не равно целому числу) экономически целесообразно округлять р до ближайшего меньшего числа, предусмотрев при этом использование рациональной оснастки, более рационального режима работы оборудования и т.п.

Допускается перегрузка рабочего места рабочего места на 10-12 % со снятием перегрузки при отладке линии. Если же перегрузку снять невозможно, то выбирается большее целое число.

Отношение расчетного количества рабочих мест (станков) к принятому определяет его загрузку ( Кз ) :

Кз = Рр / Рпр * 100%

где Рр- расчетное количество рабочих мест;

Рпр – принятое количество рабочих мест.

Коэффициент загрузки всей линии равен:

![]() * 100%

* 100%

В случае организации поточной линии из наличного действующего оборудования ее производительность характеризуется тактом линии ( r ), который зависит от производительности входящего в линию оборудования и синхронность его работы. Несколько однотипных станков, работающих одновременно в многопоточной линии на одной операции могут обеспечить такт операции ( ri ) :

ri = ti / Pi

где ti – норма времени на i- ю операцию;

Рi – количество станков на i– й операции.

Такт линии равен максимальному из тактов операций на линии (в случае, если поток не полностью синхронизирован).

Такой подход к расчету такта позволяет сравнить производственные возможности участка с заданной программой выпуска деталей или изделий и определить оптимальную структуру поточной линии.

Оптимальная структура поточной линии, т.е. количество станков на каждой операции, находится из многих вариантов по показателю минимума приведенных затрат З на одну деталь:

З = (rл

/ 60 F)![]() cipi

(Р + Ен)

min

cipi

(Р + Ен)

min

где F – годовой полезный фонд времени единицы оборудования;

ci - стоимость оборудования (станка) на i-й операции;

pi – количество станков на i – й операции;

Р – коэффициент реновации для станков;

Ен – нормативный коэффициент экономической эффективности капитальных вложений (0,15).

При формировании структуры поточной линии необходимо учитывать ряд организационных и технологических ограничений: по объему выпуска, скорости движения конвейера, размерам участка и т.д.

Так, если учитывается ограничение по длине конвейера, вдоль которого с одной стороны установлены станки, то необходимо произвести расчет:

Lк

=

≤

L

,

≤

L

,

Lк – расчетная длина конвейера;

li – ширина станка, включая проходы;

рi – количество станков, установленных вдоль конвейера;

L – предельная длина конвейера, допускаемая размерами участка.

Годовой выпуск деталей или изделий ( В ) на такой линии составит:

В = Fд / rл

Расчет степени загрузки всех рабочих мест является проверкой целесообразности применения потока, однако при использовании специального оборудования степень загрузки отдельного рабочего места не является окончательным критерием. Окончательный выбор формы организации производственного процесса должен определяться с помощью экономического расчета.

В качестве транспортных средств на поточных линиях используют конвейеры разных конструкций, в том числе конвейеры ленточные, пластинчатые, напольные или подвесные.

В зависимости от выполняемых функций конвейеры бывают распределительные, рабочие и смешанные.

Распределительный конвейер служит средством перемещения обрабатываемых на потоке деталей между стационарными рабочими местами. Движение распределительного конвейера может осуществляться в свободном ритме, когда по мере окончания обработки детали на операции она помещается на транспортер для передачи на следующее рабочее место.

Чаще всего применяются распределительные конвейеры со скоростями в пределах 0,5 – 2,0 м/мин.

Для соблюдения такта конвейер должен быть размечен, т.е. на транспортере должны быть обозначены места (лотки, крючки, зоны), на которые по прохождении мимо рабочего места должно быть помещено обработанное на данной операции изделие.

Для разметки конвейера надо найти число (период распределительного конвейера - П), которое равно наименьшему кратному количеству рабочих мест на операции.

Рабочий конвейер характерен тем, что технологические операции осуществляются на самом конвейере, который оснащен механическим транспортером, перемещающим обрабатываемую деталь или изделие вдоль линии и регламентирует ритм работы. Рабочие конвейеры применяют при сборке и сварке изделий, при заливке в формы в литейных цехах, при окраске.

Различают поточные линии с непрерывным и пульсирующим движением конвейера ( скорость – 2,5 м/мин).

Пример закрепления разметочных знаков за рабочими поточной линии с распределительным конвейером

№ операций поточной линии

|

Количество рабочих мест |

№ рабочих мест |

Величина периода ( П ) |

Число разметочных знаков, закрепленных за рабочими |

Закрепленные знаки |

1 |

1 |

1а |

П = 2*3 = 6 (общее минимальное кратное из числа рабочих мест) |

6 |

1,2,3,4,5,6 |

2

|

2

|

2а |

3 |

1,2,3 |

|

2б |

3 |

4,5,6 |

|||

3

|

3 |

3а |

2 |

1,4 |

|

3б |

2 |

2,5 |

|||

3в |

2 |

3,6 |

На предприятиях автомобиле- и тракторостроения распределительные конвейеры используются в обрабатывающих цехах, а рабочие конвейеры – в сборочных. Часто применяется сочетание распределительных и сборочных конвейеров. Так, например, на литейных линиях формовка и выбивка производятся на стационарных машинах у распределительного конвейера, а заливка форм и остывание – непосредственно на рабочем конвейере.

Заделы на поточных линиях

Для обеспечения непрерывного выпуска изделий на поточных линиях создаются заделы, т.е. до конца не обработанные детали, узлы, изделия (незавершенное производство в натуральном выражении).

Находящиеся на производственном участке (линии) заделы называются линейными заделами, которые подразделяются на технологические, оборотные и страховые.

Технологический задел состоит из деталей, находящихся в обработке на всех операциях поточной линии. Величина этого задела составляет ( в штуках):

![]()

где Z - задел;

m – число операций на линии;

р – количество рабочих мест на каждой операции;

n – количество деталей (изделий) одновременно обрабатываемых на каждом рабочем месте.

В условиях непрерывного потока величина Z постоянна; на прерывных поточных линиях количество обрабатываемых объектов, находящихся на рабочих местах меняется в зависимости от режима работы рабочих мест. При расчете по приведенной формуле рабочие места, обслуживаемые в последовательном порядке одним рабочим, принимаются за одно рабочее место.

Транспортный межоперационный задел на непрерывных поточных линиях состоит из деталей (изделий), находящихся на транспортных средствах. Величина такого задела определяется вместимостью транспортных устройств.

На транспортных устройствах непрерывного действия (транспортерах) внутрилинейный транспортный задел Zтр. зависит от длины транспортера L и расстояния между осями объекта, находящегося на транспортере l, т.е.:

Zтр. = L / l

При передаче объектов транспортными партиями транспортный задел увеличивается в количество раз, соответствующее количеству объектов в партии.

На непрерывной поточной линии Zтр. создается как самостоятельный вид накопления деталей только между операциями, работающими синхронно.

Транспортный задел между несинхронными операциями перекрывается оборотным и в расчет не включается.

Оборотные заделы образуются при работе прерывно - поточных линий, т.е. в тех случаях, когда не удается достичь синхронности операций; при этом производительность операций различна, а их продолжительность не согласована с тактом работы линии. Вследствие разности ритмов работы по операциям, имеющим различную производительность, создаются межоперационные оборотные заделы.

Максимальная величина оборотного межоперационного задела ( Zоб) рассчитывается по формуле:

Zоб. max = T*pi / ti – T*pj / tj,

где Т – период совместной работы неизменного числа станков на смежных операциях;

pi и pj – число рабочих мест на смежных i-й и j-й операциях;

ti и tj - соответственно нормы времени на i-й и j-й операциях.

При расчете по приведенной формуле могут получиться заделы со знаком ( + ) и со знаком ( - ) . Задел со знаком ( + ) означает, что для одновременной работы станков на смежных операциях в период Т1 следует к началу периода создать необходимый задел максимальной величины. Задел со знаком ( - ) означает, что к началу второго периода задел равен 0 и за период Т2 он возрастает до рассчитанного максимального значения.

Страховые (резервные) заделы необходимы для компенсации возможных сбоев в работе и отклонений от заданного ритма при работе поточных линий . Особенно важно наличие таких заделов на прерывных поточных линиях, так как перерыв в работе на одной из операций нарушает нормальную работу всей линии, если не будет своевременной компенсации из страхового задела.

Нормы страховых заделов определяются опытным путем и рассчитываются по формуле:

Zстр.

=

,

,

где m – число страхуемых операций на линии, после которой создается задел;

h – время устранения отказа (сбоя) на данной операции (устанавливается опытным путем);

r – такт работы линии.

При расчете общей нормы задела для линии все виды заделов суммируются с учетом возможного их совмещения. Например, оборотный задел на начало смены совмещается с транспортным, если его величина равна или менее транспортного задела.

На прерывной поточной линии часть оборудования, на котором выполняются короткие операции, работает с перерывами. Поэтому для обеспечения непрерывности выпуска изделий с поточной линии необходимо регламентировать работу линии. При этом учитывается норма штучного времени на каждой операции, расчетное количество рабочих мест, коэффициент загрузки на каждом рабочем месте.

Организация работы многономенклатурных поточных линий

Многономенклатурные поточные линии могут быть групповыми и переменными.

На групповых поточных линиях несколько одновременно обрабатываемых изделий можно рассматривать как одну передаточную партию.

Все расчеты на групповых поточных линиях аналогичны расчетам для однономенклатурной линии.

Такт ( r ) рассчитывается по формуле:

,

,

где m - количество закрепленных за линией объектов;

В – программа выпуска по каждому объекту.

Например, для окраски на одной подвеске (группе крючков) могут крепиться разные детали, и каждая из них сойдет с конвейера за время, равное r.

Переменные поточные линии характеризуются необходимостью переналадки рабочих мест при переходе от одних изделий на другие.

На таких линиях изделия изготавливаются партиями, а каждое изделие из партии изготавливается на потоке.

Особенностью расчета параметров переменных поточных линий является определение частных рабочих тактов. Общий расчетный такт ( rоб. ) следует понимать как некоторую среднюю характеристику производительности линии с учетом планируемых потерь времени на переналадку:

,

,

где в- часть времени, затрачиваемая на переналадку линии.

Частный (рабочий) такт переменной поточной линии может быть определен расчетом по условному объекту. При этом расчете время изготовления на линии (машиноемкость) одного из закрепленных изделий принимается за 1,0, а для других рассчитывается коэффициент приведения:

Кпр. i = Ti / Tу ,

где Ti – машиноемкость i-го изделия;

Tу – машиноемкость условного изделия.

Затем для каждого изделия определяется программа в приведенных единицах ( Bпр.i ):

Bпр.i = Bi* Kпр.i

По этим данным рассчитывается условный общий такт rу:

rу

=

Частные такты изготовления каждого изделия определяются следующим образом:

ri = rу * Kпр.i

При расчете частного такта по продолжительности изготовления программного задания каждого закрепленного за линией изделия фонд времени работы линии в плановом периоде распределяется между всей номенклатурой изделий пропорционально машиноемкости программных заданий. Частный фонд времени fi, потребный для изготовления программного задания одного наименования, рассчитывается по формуле:

fi

= Fд

(1-a) BiTi

/

,

,

где Вi – плановое задание по изделию, для которого рассчитывается такт;

Т – машиноемкость по каждому закрепленному за линией изделию.

В период изготовления одного из закрепленных изделий многономенклатурная переменная поточная линия не отличается от однономенклатурной.

Организация автоматизированного производства

Развитием поточного производства является его автоматизация, в которой сочетаются непрерывность производственных процессов с автоматическим выполнением операций. Автоматизация производства в машиностроении развивается в направлении создания автоматических станков и агрегатов, автоматических поточных линий. Автоматических участков, цехов и даже заводов.

Степень автоматизации производственных процессов может быть различной. При частичной автоматизации часть функций по управлению оборудованием автоматизирована, а часть - выполняется рабочими-операторами (полуавтоматические комплексы). При комплексной автоматизации все функции управления автоматизированы, рабочие только налаживают технику и контролируют ее работу (автоматические комплексы).

Для комплексной автоматизации производственных процессов требуется автоматизация не только технологических, но и вспомогательных и обслуживающих операций.

На первом этапе автоматизации производства были созданы автоматические линии с жесткой кинематической связью. Для второго этапа развития автоматизации характерно появление электронно-программного управления: были созданы станки с ЧПУ, обрабатывающие центры и автоматические линии, содержащие в качестве компонента оборудование с программным управлением.

Переходом к третьему этапу развития автоматизации послужили новые возможности ЧПУ, основанные на применении микропроцессорной техники, что позволило создавать принципиально новую систему машин, в которой сочетались бы высокая производительность АЛ с требованиями гибкости производственного процесса. Более высокий уровень автоматизации характеризуется созданием автоматических заводов будущего, оснащенных оборудованием с искусственным интеллектом. Типичным примером комплексной автоматизации является автоматические линии (АЛ).

АЛ - это система согласованно работающих и автоматически управляемых станков (агрегатов), транспортных средств и контрольных механизмов, размещенных по ходу технологического процесса, с помощью которых обрабатываются детали или собираются изделия по заранее заданному технологическому процессу в строго определенное время (такт АЛ).

Роль рабочего на АЛ сводится лишь к наблюдению за работой линии, к наладке и подналадке отдельных механизмов, а иногда- к подаче заготовок на первую операцию и снятию детали (изделия) с последней операции. Это позволяет рабочему управлять значительным числом машин и механизмов. Во многих случаях обслуживание автоматических линий осуществляют рабочие, совмещающие обязанности наладчика и оператора (оператор-наладчик). Характер труда рабочего коренным образом меняется и все более приближается к труду техника и инженера.

В зависимости от используемого состава оборудования выделяют несколько типов АЛ. Так, АЛ из агрегатных станков отличаются высокой эффективностью, сокращенными сроками проектно-монтажных работ, высоким уровнем надежности агрегатов, поскольку они собраны из унифицированных агрегатных узлов, отлаженных в ранее действовавших системах.

АЛ из универсальных станков-полуавтоматов и станков-автоматов проектируются на базе поточных линий с оснащением механизмами (роботами и др.) автоматической загрузки и выгрузки деталей.

АЛ из специального оборудования высокоэффективны в условиях массового производства (автомобилестроение и др.).

АЛ с программируемыми устройствами оснащены ЧПУ, что делает их эффективными как в массовом и крупносерийном, так и в мелкосерийном производстве.

АЛ из многоцелевых станков (ГАЛ) представляют собой высокоэффективные автоматизированные гибкие технологические комплексы с управлением от ЭВМ.

Основным параметром (нормативом) АЛ является производительность, которую считают по производительности последнего (выпускного) станка. Различают: технологическую, цикловую, фактическую, потенциальную производительность линии.

Технологическая производительность (Рт) определяется по формуле:

рт = 1 / tм

где tм- время непосредственной обработки детали (рабочих ходов станка, автомата, линии), т.е. основное время (tо)

Цикловая производительность рассчитывается по формуле:

рц = 1 /Тц = 1 / (tм+ tх),

где Тц - продолжительность рабочего цикла (Тц = tм+ tх);

tх - время холостых ходов рабочей машины, связанных с загрузкой и разгрузкой, межстаночным транспортированием, зажимом и разжимом деталей, т.е. вспомогательное время (tв).

Для большинства АЛ продолжительность рабочего цикла и всех его элементов остается неизменной в процессе работы машины, поэтому значения технологической и цикловой производительности являются постоянными величинами.

В реальных условиях периоды бесперебойной работы АЛ чередуются с простоями, вызванными различными организационными причинами. Вследствие этого фактическая производительность АЛ определяется по формуле:

рф= Кис. в.* рц,

Кис. в - коэффициент использования АЛ (станка, автомата) во времени. Определяется по формуле:

Кис. в = Fэф / (Fэф+Тпр),

где Fэф - время работы АЛ (станка, автомата) за плановый период (эффективный фонд времени);

Тпр - время простоя машины (АЛ, станка, автомата) за тот же период.

Все простои оборудования делятся на собственные и организационно-технические.

Собственные простои функционально связаны с конструкцией и режимом работы линии. Их величина определяется конструктивным совершенством линии, ее надежностью в работе, квалификацией обслуживающего персонала и др. К ним относятся простои, связанные с регулировкой механизмов, подналадкой и текущим ремонтом оборудования, сменой инструмента и т.д.

Организационно-технические простои обусловлены внешними причинами, функционально не связанными и не зависящими от конструкции АЛ и системы ее обслуживания. Это- отсутствие заготовок, опоздание или преждевременный уход рабочего с рабочего места, брак на предшествующих операциях и др. виды организационного обслуживания.

Важнейшим календарно-плановым нормативом АЛ, характеризующим равномерность выпуска продукции является такт или ритм потока. Он определяется суммарным временем обработки изделия (tм), временем установки, закрепления, раскрепления и снятия, а также транспортировки его с одной операции на другую (tх):

rал = tм + tх

Автоматические линии с гибкой связью оснащаются, как правило, независимым межоперационным транспортом, позволяющим передавать детали с операции на операцию независимо от другой. После каждой операции на линии создается бункерное устройство (магазин) для накопления межоперационного задела, за счет которого осуществляется непрерывная работа станков.

Линии с гибкой связью являются многоучастковыми. Участок – это один или несколько станков, входящих в состав АЛ, соединенные с др. участками посредством накопителя, емкость (Еmax) которого определяется по формуле:

Emax = (2 h/r) [(1- Δ) Δ] + Zmax.об.

где h – время устранения сбоя (простоя в ремонте); r – такт работы линии; Δ – коэффициент межучасткового наложения потерь; Zmax.об. –максимальная величина оборотного задела.

Описанные выше структурные схемы имеют свои преимущества и недостатки. Так, недостатком АЛ с жесткой связью является то, что отказ одного из станков (или остановка его на плановый ремонт) влечет за собой остановку всей линии.

Линии с гибкой связью при отказе или остановке на ремонт одного из станков могут работать за счет внутрилинейных заделов. Производительность таких линий выше, чем имеющих жесткие связи. Однако наличие в линии с гибкими связями дополнительных накопителей и транспортных устройств усложняет общую конструкцию линии, увеличивает ее стоимость и требует для размещения больших площадей, что при стоимости 1 кв.м. площади более 3500 - 4000 тыс. руб. в год заметно отражается на себестоимости продукции.

В автомобильной промышленности АЛ используются для обработки деталей, сборки узлов и механизмов. Они позволяют ликвидировать монотонный труд рабочих, уменьшают удельный вес ручных операций и значительно сокращают их трудоемкость.

Переход от отдельных автоматических линий к созданию комплексных АЛ или автоматических участков ведет к дальнейшему повышению степени автоматизации производственных процессов. Такие комплексы охватывают операции заготовительных процессов, механообработки, термической обработки, сборки, контроля.

Для обеспечения бесперебойной и эффективной работы автоматических линий на предприятиях создается система их эксплуатации. Рациональная система эксплуатации автоматических потоков включает организацию технического обслуживания, ремонта, системы контроля и управления качеством продукции и административно-технического управления.

Система технического обслуживания АЛ предназначена для обеспечения нормального их функционирования и выполнения работ по техническому и организационному обслуживанию. Эта работа выполняется наладчиками, операторами и др. линейным персоналом.

Система ремонта создается для сохранения АЛ в рабочем состоянии и поддержания технических параметров оборудования на уровне, необходимом для выпуска продукции заданного качества. Ремонт АЛ обеспечивается службами главного механика и главного энергетика с привлечением линейного персонала.

Система контроля и управления качеством продукции направлена на обеспечение выпуска продукции в соответствии с техническими требованиями и на максимальное сокращение брака. Эти вопросы решают наладчики АЛ, осуществляющие операционный контроль, и работники ОТК, осуществляющие выходной контроль обработанных деталей или изделий.

Система административно-технического управления обеспечивает реализацию требований рациональной организации производства, труда и управления при эксплуатации АЛ. Функционально эта система подчиняется начальнику цеха.

Организация инструментального обслуживания АЛ включает комплекс мероприятий, с помощью которых производство своевременно обеспечивается инструментом. Особенно важным является подготовка инструмента к эксплуатации, его учет, хранение, доставка на линию и порядок смены. Предусматривается регламентированная смена инструмента.

Прогрессивным направлением автоматизации производства в машиностроении является применение станков с числовым программным управлением (ЧПУ).

Применение станков с ЧПУ в сравнении с обычным оборудованием создает ряд технико-экономических преимуществ. Производительность этих станков выше производительности станков такого же типа без программного управления более чем в три раза, потребность же в производственных площадях в три раза меньше. Значительно возрастает производительность труда рабочих. Большой эффект станки с ЧПУ дают при выполнении особо сложных технологических операций, поэтому с их использованием высвобождаются наиболее квалифицированные рабочие, что влечет за собой экономию фонда заработной платы, а также резко сокращаются затраты на технологическую подготовку производства, эксплуатацию инструмента, содержание контролеров ОТК.

Главный эффект программного управления заключается в увеличении до 80-90% времени работы оборудования (у обычных станков - 15-20%). Это обусловлено значительным сокращением вспомогательного времени, времени на смену инструмента и переналадку оборудования. Переналадка станков в этом случае заключается в замене программы, записанной на соответствующем носителе. Особенно эффективны станки с ЧПУ в единичном и мелкосерийном производстве, а также при выпуске особо сложной продукции.

Для эффективного использования станков с ЧПУ необходимо создать систему организационного обеспечения, которая должна представлять собой комплекс взаимодействующих мероприятий, подчиненных основной задаче - изготовлению деталей высокого качества в намеченные сроки при минимальных затратах труда и денежных средств. Система организации работ должна включать технико-экономическое обоснование применения станков с ЧПУ, номенклатуру деталей для обработки на этих станках, надлежащее обслуживание станков, автоматизированную разработку управляющих программ.

Решение о внедрении станков с ЧПУ должно приниматься на основе анализа экономической эффективности применения этих станков в определенных организационно-экономических условиях. Целесообразным считается применение станков с ЧПУ в том случае, если предполагаемый объем работ обеспечит загрузку одного или нескольких специализированных участков, оснащенных такими станками, а ожидаемый экономический эффект позволит окупить вложенные средства в приемлемые сроки (3-5 лет).

В ряде случаев приобретение станков с ЧПУ оправдывается тем, что они позволяют ликвидировать узкие места производства, обрабатывать уникальные детали, добиться необходимой точности при изготовлении продукции.

В условиях применения станков с ЧПУ большое значение приобретают техническое обслуживание производства, обеспечение оснасткой, режущим и вспомогательным инструментом, текущий ремонт. Периодические проверки оборудования на точность и т.д.

При использовании станков с ЧПУ эффективной формой организации труда является многостаночное обслуживание. В этом случае рабочий обслуживает несколько станков, работающих параллельно или параллельно-последовательно. Система организации рабочих мест при многостаночном обслуживании должна предусматривать выбор рациональных форм разделения труда между многостаночниками и вспомогательными рабочими, обеспечивающих многостаночника от вспомогательных работ (доставка заготовок к станкам, подготовка инструмента и доставка их на рабочее место, смены СОЖ и т.д.).

В случаях, когда наряду с высокой степенью автоматизации основных процессов приходится затрачивать значительное время на вспомогательные операции, выполняемые последовательно, целесообразно использовать роторные линии.

Автоматическая роторная линия – это совокупность нескольких технологических и транспортных роторов, расположенных в технологической последовательности и вращающихся с помощью синхронного привода. На технологическом роторе находятся инструменты, исполнительные органы; на транспортном – системы захватных органов, которые обеспечивают прием, транспортировку и выдачу обрабатываемых объектов.

Роторные линии целесообразно использовать в таких процессах, как обработка давлением, термические и химические операции, сборка, контроль и др. Такие линии монтируются из отдельных роторных машин и могут перегруппировываться на основе блочно-модульного принципа.

Роторные машины и линии обладают рядом достоинств, в том числе:

Они высокопроизводительны.

Для них характерно низкое число отказов приводных систем.

На них обеспечивается непрерывное транспортное движение инструментальных блоков, обеспечивается их взаимозаменяемость и возможность быстрого съема без остановки ротора.

При их использовании отсутствуют межоперационные накопители.

Имеется возможность 100% - го контроля качества всей продукции.

Применяются также и автоматические роторно-конвейерные линии (АРКЛ), в которых в качестве транспортно-передающего устройства используются цепи со спутниками, огибающие зону технологического ротора.

Одним из направлений комплексной автоматизации в автотракторной промышленности является многоцелевое использование промышленных роботов, которые подразделяются на:

Роботы для обслуживания технологического оборудования(станков с ЧПУ, автоматов, прессов, автоматических линий и др.).

Роботы, выполняющие технологические операции (сварку, сборку, окраску и т.п.).

Роботы-транспортеры, используемые для выполнения складских работ.

Использование роботов только на одной из операций технологического процесса нерентабельно. Поэтому чаще всего создаются роботизированные технологические комплексы (РТК), которые представляют собой совокупность технологического оборудования, промышленных роботов и средств оснащения (транспортно-накопительные устройства, питатели и т.п.).

РТК - это совокупность единиц технологического оборудования от 3 до 10 станков с ЧПУ, роботов и средств их оснащения. Этот комплекс функционирует автономно и осуществляет многократные циклы.

РТК успешно конкурируют с жесткими автоматическими линиями в таких условиях, когда происходит частая смена конструкций и свойств выпускаемых изделий, т.к. в случае РТК переналадка осуществляется быстрее.

В серийном и единичном производствах РТК позволяют создавать комплексно-автоматизированные участки и линии по выпуску небольших партий изделий, близких по конструктивно-технологическим параметрам.