- •Роль технологического оборудования в системе то и р автомобиля.

- •1.2 Механизация работ по то и р.

- •1.3 Уровни механизации.

- •1.4 Классификация технологического оборудования, для то и р автомобиля

- •1.5 Терминология по видам технологического оборудования

- •2.1 Уборочно-моечное оборудование

- •Уборочно-моечное оборудование

- •2.2 Моечно-очистное оборудование.

- •2.3 Подъемно - транспортное оборудование.

- •2.4 Разборочно-сборочное оборудование.

- •Разборочно-сборочное оборудование

- •2.5 Ремонтное оборудование.

- •Ремонтное оборудование

- •Вулканизаторы

- •2.6 Испытательное оборудование.

- •2.7 Контрольно – диагностическое оборудование.

- •2.8 Смазочно – заправочное оборудование.

- •3.1 Задачи и общие правила (рки)

- •3.2 Способы и этапы разработки конструкции изделия.

- •3.3 Виды изделий.

- •Изделие

- •Комплект

- •3.4 Комплектность конструкторской документации. Обозначение конструкторских документов

- •Спецификация комплекса

- •Обозначение конструкторских документов.

- •Руководство по эксплуатации.

- •Выполнение чертежей общего вида.

- •Соединения составных частей сборочных единиц должны выполняться с соблюдением следующих принципов:

- •Для несопрягаемых элементов предусмотрены односторонние и симметричные отклонения:

- •Для сопрягаемых элементов поля допусков определены в форме специальных таблиц для 4-х диапазонов размеров: малых – менее 1 мм; средних 1-500 мм; больших 500-3150 мм; очень больших 3150-10000 мм.

- •Предельные отклонения размеров как раз и получаются вычислением по значениям основных отклонений и допусков, вошедшим в предпочтительные ряды.

- •5.1 Организация планово-предупредительного обслуживания и ремонта (ппр) технологического оборудования.

- •Организация ремонтной службы на предприятии ат.

- •5.2 Организация технического освидетельствования технологического оборудования.

- •5.3 Метрологическая поверка и аттестация технологического оборудования.

2.4 Разборочно-сборочное оборудование.

Разборочно-сборочное оборудование предназначено для механизации разборочных и сборочных операций (переходов) при проведении ремонтных работ автомобиля, его узла или агрегата.

Применяются в зонах ТО-2 и ТР АТП и СТО, а также практически на всех специализированных ремонтных участках и цехах, в которых производится ремонт агрегатов и узлов автомобиля.

Разборочно-сборочные работы занимают важное место при ремонте автомобиля, например, доля разборочных работ в общей трудоемкости КР автомобиля достигает 12%, а сборочных – до 29%. При этом правильная организация разборочно-сборочных работ и применение эффективных средств механизации позволяют исключить многие возможные дефекты деталей (трещины, обломы, погнутость, срыв резьбы) и обеспечить возможность повторного использования до 70% деталей. Тем самым снижается себестоимость ремонта на 6-8%.

Структура разборочно-сборочного оборудования в сфере ТО и ремонта автомобилей представлена на блок-схеме:

Разборочно-сборочное оборудование

оборудование

для разборки-сборки клепочных соединений

спец.

стенды для разборки клепочных соединений

оборудование

для разборки-сборки резьбовых соединений

гайковерты

скобы:

гидравлические и пневматические

вспомогательное

оборудование (подъемно-транспортное)

консоли

тележки

рольганги

Большинство ремонтируемых агрегатов автомобиля и некоторые узлы имеют большую массу и габариты. Поэтому при разборке и сборке возникает необходимость их установки и надежного закрепления. Эта задача решается применением специальных разборочно-сборочных стендов. Многообразие стендов определяется номенклатурой ремонтируемых агрегатов.

Стенды бывают:

стационарные и передвижные;

с ручным, механическим, электромеханическим, гидравлическим, пневматическим приводом;

с числом степеней свободы объекта разборки-сборки “0”, “1”, “2” и “3”.

Примеры

1) стационарный стенд для разборки двигателей с электромеханическим приводом,

3 степени свободы

2) передвижной стенд для разборки двигателей

с механическим приводом,

3 степени свободы.

Как правило, стенды оснащаются поддонами для сбора масла, ящиками для метизов, подвесами для гайковертов и инструмента, а некоторые стационарные стенды вспомогательным подъемно-транспортным оборудованием: консолями, рольгангами, тележками.

Для разборки-сборки узлов автомобиля, например, сцеплений, рулевых тяг, ГУРа, компрессоров и т.д. используются приспособления, закрепляемые на специальных верстаках или специальных столах. Также как и стенды приспособления решают задачу закрепления узлов во время разборки-сборки, однако с несколько иной целью, а именно: а) обеспечить удобство разборки-сборки путем возможности доступа к узлу с разных сторон; б) удержать узел при приложении к нему усилий для разборки-сборки резьбовых или прессовых соединений. Приспособления также могут иметь различные типы приводов (механический, электромеханический, гидравлический, пневматический), и, как правило, обеспечивают объекту р/с до 2-х степеней свободы.

Некоторые приспособления совмещают функцию закрепления узла с возможностью выполнения каких-либо других разборочно-сборочных или вспомогательных операций.

Резьбовые соединения составляют до 60-70% всех соединений в автомобиле, поэтому операции по их разборке-сборке подлежат механизации в первую очередь. С этой целью применяются гайковерты.

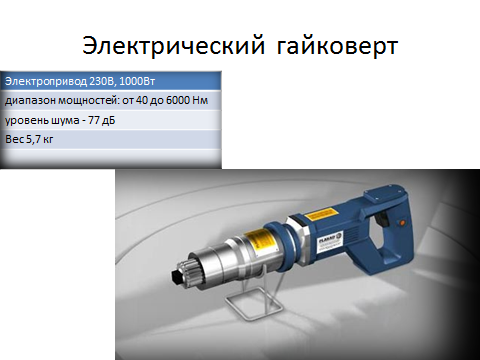

Гайковерты делятся на:

стационарные, передвижные и подвесные;

по типу привода: пневматические, гидравлические, электромеханические;

по характеру действия: обычные и ударного действия;

по количеству точек приложения Мкр: одно- и многошпиндельные.

Основной характеристикой гайковерта является развиваемый им крутящий момент Мкр Н*м (кг*м). “Г” оснащаются ограничителями Мкр: фрикционные или зубчатые муфты; реле нагрузки на электродвигателе; редукционные пневмо- и гидроклапана.

Ввиду большого веса гайковертов используются специальные подвески:

при Мкр ≤10 кгс*м – эластичные;

при Мкр >10 кгс*м – жесткие.

При больших Мкр применяют стационарные или передвижные гайковерты, которые могут иметь несколько шпиндельных головок. Передвижные гайковерты, предназначенные для разборки отдельных резьбовых соединений на автомобиле, имеют специальные тележки с подъемным механизмом: гайковерт для гаек колес; гайковерт для гаек стремянок рессор.

Для разборки прессовых соединений, которых в автомобиле насчитывается до 30% от общего числа соединений, используются, в основном, прессы.

Прессы бывают:

стационарные и настольные (до 3 т.с.);

по типу привода: ручного действия, пневматические, электрогидравлические;

по назначению: универсальные и специализированные для разборки одного типа соединений;

по конструкции: траверсные, консольные, штоковые, пуансонные и т.д.

Прессы ручного действия делятся на: реечные, винтовые, эксцентриковые и гидравлические с усилием соответственно до 15кН, 50кН, 10кН, 50кН. Чаще всего это настольные (верстачные) прессы универсального и специального назначения. Например, пресс для разборки форсунок.

Пневматические прессы широко распространены из-за простоты конструкции и высокой производительности. Рmax ≤ 50кН. Используются как стационарные либо верстачные устройства в основном специального назначения. Например: пресс для сборки ШПУ.

Электрогидравлические прессы характеризуются большим развиваемым усилием до 60 т.с. и более (600 кН). Как правило, они бывают траверсные, стационарные универсального назначения.

Основные производители прессов: РФ – ГАРО, АСО;

Италия – ОМА.

Разборка-сборка клепочных соединений производится при ремонте рам автомобилей, дисков сцепления, тормозных колодок. Работы по клепке достаточно трудоемки и требуют механизации. Для этих целей применяют скобы пневматические и гидравлические, а также пневматические стенды на наклепки дисков сцепления и тормозных колодок.

По способу образования замыкающей головки клепка может быть ударной (до Ø6мм) и клепка давлением (до Ø25 мм). Кроме того, диаметр заклепок определяет выбор типа устройства: ≤ 8 мм – пневматические и гидравлические;

> 8 мм – только гидравлические.

В качестве вспомогательного оборудования для скоб используются подвесы и консоли.