- •Индукционный нагрев

- •Непрерывно-последовательная закалка

- •Последовательная закалка

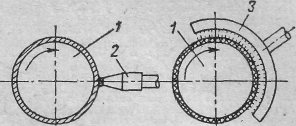

- •Схемы многовитковых индукторов:

- •2) Для изделия с плоской поверхностью (нагрев с двух сторон)

- •Устройства электроконтактного нагрева

- •9. Нагрев в электролите

- •Пламенный нагрев

- •Циклические способы

- •Непрерывные способы

- •Плазменный нагрев

Циклические способы

Непрерывные способы

Простота

Возможность локальной ТО или ХТО

Возможность ТО при отсутствии источников энергоснабжения (ремонт)

Недостатки.

Сложность регулировки и контроля параметров процесса и соответственно низкое качество ТО

Сложность нагрева массивных изделий

Сильное окисление поверхности

Для закалки с нагревом газо-кислородным пламенем в РМЦ используют обычные сварочные горелки с набором наконечников. Горелки разделяются однопламенные, щелевидные и многопламенные.

В массовом производстве используются специализированные станки.

Плазменный нагрев

Низкотемпературная плазма — газообразное вещество, содержащее положительно и отрицательно заряженные частицы — ионы и электроны.

Устройства, позволяющие стационарно получать плазму, называются плазмотронами. Применяются для высокотемпературного нагрева (в пределах 2000— 6000 К) газов практически всех видов — восстановительных, нейтральных, окислительных

По своему назначению плазмотроны могут быть разделены на два типа:

Первый тип—это плазмотроны, в которых полезным является только тепло, переданное потоку плазмы с дугой, горящей между электродами внутри плазмотрона. (струйные) Для нагрева газов.

Второй тип — это плазмотроны, в которых полезным теплом является и тепло, выделяемое в анодном пятне, вынесенном на нагреваемое изделие (плавильные).

Обычно в качестве плазмообразующего газа используется аргон, но в зависимости от требований технологий состав газа может меняться - кислород, воздух, азот, аргон, водород, метан и др.

Струйные плазмотроны, могут быть разделены на две группы, отличающиеся способом стабилизации дуги:

плазмотроны с продольно обдуваемой дугой (линейные)

плазмотроны с поперечно обдуваемой дугой (коаксиальные).

В линейных плазмотронах стабилизация дуги осуществляется газовым вихрем, образующимся благодаря тангенциальному вводу плазмообразующего газа в вихревую камеру, откуда вихревой поток входит в зону горения дуги, стабилизируя ее вдоль оси потока. Наиболее широко используются одно- и двухкамерные линейные плазмотроны.

При включении плазмотрона между его электродами каким-либо способом (например, высокочастотным осциллятором) возбуждается дуга. Газовый поток выдувает дугу из межэлектродного промежутка и вытягивает ее вдоль оси выходного электрода. Опорное пятно дуги в цилиндрическом электроде в результате явления шунтирования (периодически повторяющихся пробоев между столбом дуги и поверхностью цилиндрического электрода), а также в результате вращения радиального участка столба газовым вихрем перемещается по поверхности водоохлаждаемого электрода и тем самым предохраняет его от разрушения.

Для увеличения частоты вращения дуги используется также магнитная катушка. Длина дуги в плазмотронах этого типа определяется расходом газа и током (с ростом тока длина дуги уменьшается). Отсюда и их название—плазмотроны с самоустанавливающейся длиной дуги. Эти плазмотроны имеют падающие вольт-амперные характеристики.

Существенным недостатком плазмотронов с самоустанавливающейся длиной дуги является ограничение мощности дуги и температуры нагреваемого газа вследствие «явления шунтирования» — пробоя газового промежутка между столбом дуги и стенкой электрода. Именно шунтированием определяется длина столба дуги в этих плазмотронах. С ростом тока длина уменьшается, так как пробой наступает быстрее. То же самое происходит и при увеличении температуры газа

Для уменьшения разрушения материала катода применяют двухкамерные плазмотроны. В которых магнитные катушки меняют положение пятна контакта на цилиндрических электродах.

От этих недостатков свободны схемы плазмотронов с фиксированной длиной дуги. Наиболее распространенной является схема плазмотрона со ступенчатым выходным электродом (рис. 10-4).

Достоинства плазменного нагрева

Высокие скорости процессов и возможность получения высоких температур

Малые габариты оборудования

Недостатки

Малый КПД

Трудность достижения высоких мощностей

Разрушение материала катода

Сложность контроля температуры

Область применения

Плавильные печи, сварочные установки, установки напыления.