- •Основные свойства строительных материалов

- •Природные каменные материалы используемые в строительстве

- •Г орные породы

- •I л 35 гост 4001-84

- •Минеральные вяжущие вещества

- •Основы технологии производства, твердение портландцемента, структура и свойства цементного камня

- •1. Производство портландцемента

- •2. Твердение пц.

- •3. Свойства цементного теста и камня:

- •4. Коррозия цементного камня и способы защиты от нее

- •5. Разновидности портландцемента

- •Бетоны (цементные)

- •Методы проектирования составов тяжелых бетонов

- •Технология бетона

- •Керамические материалы

- •Строение и структура металлов и сплавов

- •Основные типы диаграмм состояния двойных сплавов

- •Влияние некоторых нормальных примесей на механические свойства стали и чугуна

- •Свойства металлов и сплавов

- •Обработка металлов

- •Химико-термическая обработка

- •Электродуговая сварка

- •Классификация сталей

- •Маркировка сталей

- •Коррозия металлов

Керамические материалы

Общие сведения

Сырьевые материалы

Свойства глин

Технология производства. Основные технологические процессы.

Общие сведения

Керамическими называют материалы, получаемые из минерального сырья путем его формования и обжига при высоких температурах.

По назначению керамические изделия делят на:

- стеновые,

- кровельные,

- облицовочные,

- теплоизоляционные,

- санитарно-технические,

- огнеупорные и т.д.

В зависимости от структуры керамические материалы делят на пористые и плотные. Водополгощение пористой керамики в среднем составляет 8-20 %, плотных – 2-8 %. Пористую керамику используют для изготовления стеновых, кровельных и облицовочных материалов. Плотную керамику используют для изготовления плиток для полов, дорожного кирпича, стенок канализационных труб.

Сырьевые материалы

Основными сырьевыми материалами при производстве керамики являются глины (частицы менее 0,005 мм). Глины в основном представлены следующими минералами:

Каолинит А12О3 2SiO2 2H2O

Монтмориллонит А12О3 4SiO2 nH2O

Галлуазит А12О3 2SiO2 4H2O

Органические примеси

В зависимости от содержания того или иного минерала в составе глин их делят на каолинитовые (с преобладанием каолинита) или бентонитовые (с преобладанием монтморилонита).

В глинах могут содержаться примеси снижающие температуру плавления: СаСО3, полевой шпат, Fe(OH)3, Fe2O3. Оксиды железа придают обожженному изделию красные оттенки, оксид титана вызывает синеватую окраску черепка. Наличие карбонатов кальция в составе глин нежелательно, т.к. они вызывают образование «дутиков» при обжиге изделия.

Для понижения пластичности глин и снижения их огневой и воздушной усадки в состав керамической массы (шихты) вводят отощающие добавки.

Шамот – измельченные отходы кирпича;

Дегидратированная при температуре 700-750ºС глина – добавляется в количестве 30-50 %;

Песок – добавляется в количестве до 10-25 %;

Гранулированный доменный шлак.

Для повышения пластичности шихты ее смешивают с более пластичными глинами или используют ПАВ (СДБ, С-3 и т.д.).

Для повышения пористости керамических изделий в состав шихты вводят выгорающие добавки: опилки, древесную пыль, измельченный уголь и т.д.

С целью снижения температуры спекания глины в состав шихты вводят плавни (флюсы). К ним относят легкоплавкие компоненты такие как полевые шпаты, оксиды железа, оксиды щелочных и щелочноземельных металлов (калия, натрия, кальция) и отходы гальванических и аналогичных производств (ОТА, ПЩ).

Для придания декоративного вида керамическим изделиям используют глазури и ангобы.

Глазури – прозрачные или непрозрачные (глухие) стекла различного цвета. Состав: кварцевый песок, каолин, полевой шпат, соли щелочных или щелочноземельных металлов, оксиды свинца или стронция, борная кислота, бура и др. Их наносят на обоженое изделие в расплавленном виде, либо в сыром виде до обжига.

Ангобы приготавливают из белой или цветной глины и наносят на поверхность еще не обожженного изделия. Ангоб по своим свойствам должен быть близок к основному черепку.

Свойства глин

Основными свойствами глины является пластичность, усадка и спекаемость.

Пластичность – свойство глины во влажном состоянии принимать под влиянием внешнего воздействия желаемую форму без образования разрывов и трещин и сохранять полученную форму при последующей сушке и обжиге. В зависимости от числа пластичности (Пл = Wт – Wр) глина бывае6т малопластичной Пл менее 7, средней пластичности Пл от 7 до 15 и высокопластичной Пл более 15.

Усадка – уменьшение линейных размеров и объема глиняного сырца при сушке и обжиге. Воздушная усадка зависит от пластичности и дисперсности глины и может изменяться от 2 до 12 %. Огневая усадка зависит от температуры обжига и количества легкоплавких компонентов и может принимать значения от 2 до 8 %.

Спекаемостью – называется свойство глин уплотняться при обжиге и образовывать камнеподобный сросток. По мере повышения температуры обжига плотность черепка повышается, а водопоглощение снижается. При достижении определенной температуры наступает пережог и материал вспучивается. Интервал спекания огнеупорных глин выше, чем легкоплавких.

Технология производства. Основные технологические процессы.

Карьерные работы включают добычу, транспортировку и хранение промежуточного запаса глины, ее вылеживание и вымораживание с целью диспергирования и улучшения формовочных свойств.

Механическая обработка глины на заводах. Дробление и камневыделение на камневыделительных вальцах (при низкой влажности сырья). Проминание глин в лопастных глиномялках с водяным орошением или паровым увлажнением до полной гомогенизации шихты (при пластическом способе формования). Дробление глины на дезинтеграторных вальцах, сушка в сушильных барабанах, повторный помол и отсеивание крупных зерен (при полусухом способе прессования).

Формование керамических изделий осуществляют тремя основными способами.

Способ пластического формования. Для этого используют шихту влажностью 18-22 %. При использовании вакуумирования глины ее влажность можно снизить на 3-4 %. Ленточный пресс имеет следующие основные узлы: мундштук, головка пресса, цилиндр пресса, лопасти шнека, воронка.

Способ полусухого прессования. Шихта влажностью 8-10 % прессуется под давлением около 15-40 МПа.

Шликерный способ. Влажность шихты свыше 40 %.

Сушка сырца осуществляется до влажности не более 5 % в специальных туннельных или камерных сушилках в течении 16-36 часов при температуре 120-150ºС. Сушку сырца производят с целью предотвращения его неравномерной усадки и растрескивания при обжиге.

Обжиг, завершающая стадия изготовления керамических изделий. Можно выделить несколько этапов:

Дегидратация минералов при температуре 450-600ºС (удаление физически- и химически связанной воды);

Разложение безводного каолинита А12О3 2SiO2 при температуре 700-800ºС

Образование муллита 3А12О3 2SiO2 при температуре 900 ºС и выше. При этом освобождается SiO2.

При температуре выше 900ºС возможна, также диссоциация карбонатов, что приводит к образованию «дутиков».

Кварц, в процессе обжига, претерпевает полиморфные превращения: из β в α модификацию при температуре 573ºС, из α модификации в кристоболит при температуре 1050ºС и из кристоболита в тридемит при 1400 ºС. Полиморфные превращения сопровождаются изменением объема зерен кварца, что существенным образом влияет на свойства керамического изделия.

Металлы и сплавы

Введение

Классификация металлов и сплавов (общая)

Основы производства

а) чугуна

б) стали

в) алюминия

Введение

Производство стали в России составляет около 150 млн. тонн в год. Она II в мире страна по производству стали. В России самые мощные в мире доменные печи конвекторы.

Для характеристики конструктивных свойств материалов используют показатель коэффициент конструктивного качества (ККК)

![]()

Чем выше коэффициент, тем лучше конструктивные свойства. Во многих случаях к использованию стали (металлов) прибегают из-за их технологичности, достаточной долговечности и стойкости.

Классификация металлов и сплавов

С ПЛАВЫ

ПЛАВЫ

Черные металлы Цветные металлы и сплавы

Сталь Чугун Алюминиевые сплавы

Магниевые сплавы

Медные сплавы

В строительстве чаще других применят черные металлы: чугун и сталь. Они представляют собой сплавы железа с углеродом. Кроме того, в сплаве может находиться в незначительных количествах кремний, марганец, фосфор, сера и др. элементы. В основу деления черных металлов на сталь и чугун заложено процентное содержание в них углерода. Сплав с содержанием углерода до 2 % называется сталью, а с содержанием углерода свыше 2 до 6,67 % - чугуном.

Стали подразделят на низкоуглеродистые С < 0,25 %, среднеуглеродистые С = 0,25-0,6 и высокоуглеродистые С = 0,6-2 %.

От концентрации углерода зависит структура, а значит и свойства сплава. С повышением углерода уменьшается пластичность и ковкость. Повышается хрупкость.

Марка стали во многих случаях указывает ее приблизительный состав. Конструкционные углеродистые стали маркируются двухзначным числом обозначающим среднее содержание углерода в сотых долях процента с допускаемыми отклонениями + 0,05 %. Буква А, стоящая в конце знака марки, характеризует повышенное качество стали.

Для улучшения механических свойств стали в ее состав вводят различные модифицирующие добавки (легирующие вещества).

Такие стали в зависимости от количества добавки (ЛД) подразделяют на:

- низколегированные ЛД < 2,5 %,

- среднелегированные ЛД 2,5-10 %,

- высоколегированные ЛД > 10 %.

В строительстве в основном применяют низколегированные стали, что связано с высокой стоимостью средне- и высоколегированных сталей.

Чугуны подразделят в зависимости состояния углерода в сплаве на:

а) серый,

б) белый,

в) ковкий,

г) высокопрочный.

При введении в чугун добавок получают легированные чугуны. Легирующие добавки в чугунах применяются в основном для улучшения коррозионной стойкости, ковкости и упругости.

Цветные металлы можно разделить на две группы – легкие к которым относятся алюминиевые и магниевые сплавы обладающие низкой плотностью и тяжелые такие как медь, олово, цинк.

Из легких в строительстве чаще всего используется деформируемые алюминиевые сплавы. К группе деформируемых принадлежат сплавы, которые после отливки подвергаются деформации в горячем или холодном состоянии. Они делятся на четыре подгруппы.

Сплавы низкой прочности (АМц, АМг)

Сплавы средней прочности (авиаль). Главным упрочняющим элементом этого сплава является Mg и Si, образующие химическое соединение Mg2Si. Различают марки (АВ, АД31, АД33).

Сплавы высокой прочности (дуралюмин). Главные упрочняющие элементы – медь и марганец: Различают марки (Д1, Д6, Д16, ДЗП, АК6).

Теплоустойчивые алюминиевые сплавы. Марки АК2 и АК4 - поршневые сплавы. В состав этих сплавов входит никель.

Из тяжелых в строительстве чаще всего используется медные сплавы, такие как латунь и бронза. Латунью называют сплавы меди с цинком, в которые для улучшения обработки сплава резаньем иногда добавляют свинец (0,8-1,2 %). Сплав меди с цинком содержащегося до 10 % называется томпака, а от 10 до 20 % полутомпака.

Бронзы бывают: меднооловянистые, алюминиевые, кремнистые, марганцовистые. Название бронз определяется видом главного компонента, прибавляемого к меди. Бронзы куются и штампуются. Некоторые подвергаются термической обработке.

Основы производства чугуна.

Производство чугуна является первичным процессом. Для его получения используют железные руды с содержанием железа до 70 %:

магнитный железняк (Fe3O4),

красный железняк (Fe2O3), с содержанием железа от 50 до 60 %

бурый железняк (водная окись железа) (Fe2O3 H2O),

шпатовый железняк (Fe СO3).

Кроме того, в рудах обычно присутствуют различные примеси. В качестве топлива при плавлении руды используется продукт сухой перегонки каменного угля (кокс). Для снижения температуры плавления и перевода пустой породы в шлак при плавлении руды применяют флюсы (известняк, песчаники и др.). Плавку (восстановление) железа из руды ведут в доменной печи.

И спарение

влаги

спарение

влаги

3Fe2O3 + СO = 2Fe3О4 + СО2

2Fe3O4 + 2СO = 6FeО + 2СО2 (t = 500-600ºC)

6FeO + 6СO = 6Fe + 6СО2 (t ≈ 1000ºC)

2 С + О2 = 2СО (t ≈ 1900ºC)

Кокс, флюсы и руда порционно загружаются в загрузочную воронку доменной печи (колошник), расположенное в верхней ее части. Снизу через специальное устройство (фурмы) подают горячий воздух. Расплав чугуна более тяжелый он сливается через нижнюю летку в специальные формы – изложницы. После остывания получатся чугунные слитки – чушки. Шлак пористый и поэтому более легкий он удаляется через верхнюю летку.

При подаче топлива образуется окись углерода (СО), по реакции:

С + О2 = СО2, (экзотермическая реакция)

СО2 + С = 2СО

При этом газовая фаза приобретает резко восстановительные свойства.

Fe2O3 → Fe3O4 → FeO → Fe

Под действием углерода и окиси кальция СаО образовавшегося при разложении известняка происходит восстановление марганца, фосфора и кремнезема.

Восстановленное железо в нижней части печи взаимодействует с углеродом (в коксе) с образованием карбида железа (Fe3С) по реакции:

3Fe + 2СО = Fe3С + СО2,

который увеличивает содержание углерода в чугуне до 3-4 %. Максимальная температура при плавке чугуна 1300-1400°С.

Чугуны в зависимости от свойств подразделяют на:

1. литейные – применяемые для отливок сан./тех. изделий;

2. предельный – используемый для производства сталей;

3. специальный – для добавления в сталь или электротехнических целей.

Производство сталей

В основном используют три способа:

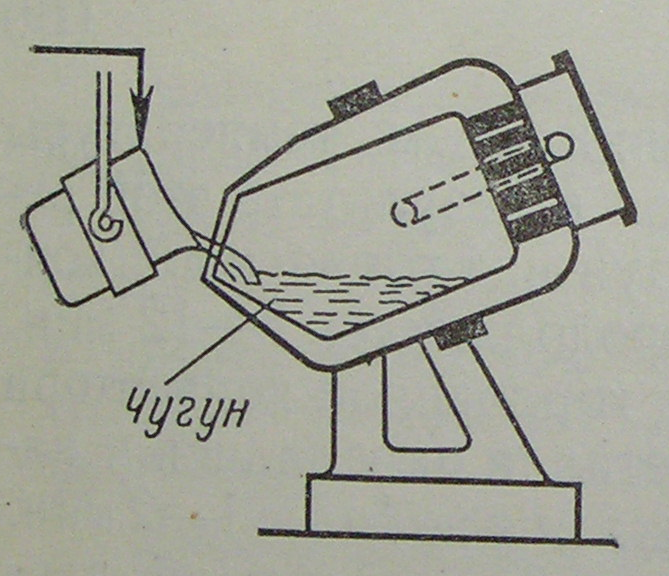

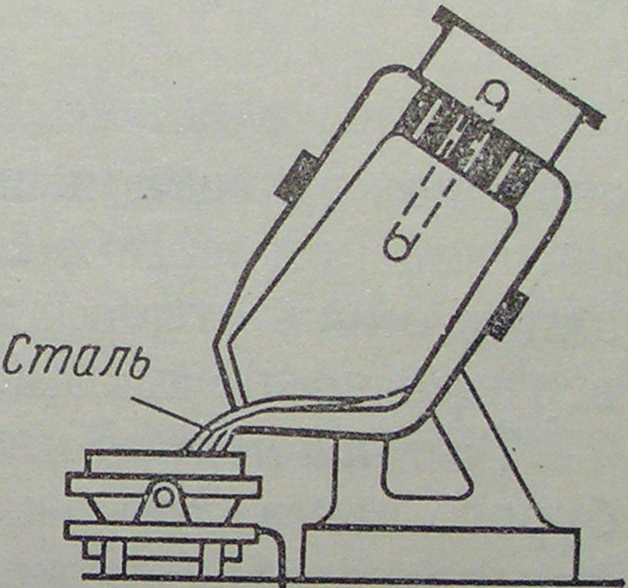

1) Конверторный. Осуществляется путем продувки жидкого чугуна воздухом. Конвертор – это стальной футерованный (отделанный изнутри) в виде замкнутой емкости, вращающейся вокруг горизонтальной оси сосуд грушевидной формы. В него загружается расплавленный чугун (а), при высокой температуре через расплав продувается воздух, обогащенный кислородом (б). При этом кислород окисляет примеси (марганец) и переводит их в шлак. Сталь получается высокого качества, способ высокопроизводительный (в).

а б в

Содержание примесей в чугуне определяет выбор материала футеровки. В зависимости от вида футеровки различают Бессемеровский и Томасовский процессы выплавки стали.

Бессемеровский процесс применяют при наличии в чугуне высокого содержания Si (до 2 %) и Mn (до 1,5 %) и минимального количества серы и фосфора. В качестве материала для футеровки используют кислые породы (динасовый кирпич или кварцит). Такая футеровка выдерживает до 2000 плавок. Основные процессы производства стали, данным способом заключается в следующем:

Период шлакообразования

- частичное окисление железа по реакции Fe + O = FeO (шлак)

- окисление кремния и марганца закисью железа 2FeO + Si = 2Fe + SiO2 (шлак)

- окисление кремния и марганца FeO + Mn = Fe + MnO (шлак)

Реакции экзотермические температура расплава поднимается с 1200 до 1600ºС.

Период образования пламени (8-12 минут)

- окисление растворенного в металле углерода FeO + С = СО (сгорает с образованием яркого пламени над горловиной конвертора).

Период образования бурого дыма (1-2 минуты)

Появление бурого дыма указывает на то, что все примеси металла окислились и начинает окисляться железо. Процесс прекращают и в сталь вводят раскислители для связывания оставшегося в металле кислорода с образованием шлака.

Томасовский процесс применяют при наличии в чугуне большого содержания фосфора (1,6-2 %). В первый период окисляются железо, кремний и марганец. Во второй – окисляется углерод. Третий период плавки наступает, когда содержание углерода в металле станет равным 0,1-0,2 %, а температура снизиться до 1420ºС. В этот период (3-5 мин) происходит окисление и ошлаковывание фосфора.

2Р + 5FeO + 4СаО = (СаО)4·Р2О5 + 5Fe

2) Мартеновский (Франция). Процесс ведут на поддоне мартеновской печи. Печь имеет верхний свод (арочный), от которого отражается тепловой поток. В печи сжигается газ. В нижней чаше – на поду расплавленный чугун или стальной лом. Сюда же загружаются флюсы. Флюсы и образующаяся при окислении закись железа FeO вступают во взаимодействие с вредными примесями, переводя их в шлак, который всплывает на поверхности. Эти примеси удаляются. Также как и в бессемеровском процессе в зависимости от содержания примесей, осуществляется выбор материала футеровки. Различают основной и кислый мартеновские процессы.

3) Электроплавка. Шихтовые материалы нагреваются и расплавляются теплом, излучаемым тремя электрическими дугами. В этих печах, в основном, выплавляют сталь высококачественную или легированную.

Производство алюминия

Основное сырье для производства алюминия – бокситы. Приблизительный химический состав: А12О3 – 30-50 %; SiO2 – 3-13 %; TiО2 – 2-4 % и 10-18 % гидратной воды.

На первом этапе из алюминиевых руд получаю чистый глинозем. В зависимости от содержащихся в руде примесей ее перерабатывают в кислотах, щелочах, а также электрометаллургическим или комбинированным способами.

На втором этапе из глинозема получают металлический алюминий путем электролиза глинозема в жидком электролите (криолит – фторид алюминия и натрия Na3AlF6). Криолит имеет более низкую температуру плавления. Под действием электрического тока в расплавленном криолите глинозем диссоциирует, в результате чего положительные ионы алюминия переносятся к угольному электроду (аноду).

Производство меди.

Источником сырья является борнит, халькопирит, халькозин, ковеллин, малахит