- •Билет №10

- •1. Задача.

- •2. Основы технического нормирования.

- •3. Задача.

- •Билет №8

- •1. Задача.

- •2. Сверление.

- •3. Задача.

- •Билет №6

- •1. Задача.

- •3. Задача.

- •Билет №4

- •1. Задача.

- •2. Технологические возможности и характеристика способа развёртывания отверстий.

- •3. Задача

- •Билет №2

- •1. Задача.

- •2. Технологические возможности и характеристика способа зенкерования отверстий

- •Билет №16

- •1. Задача.

- •2. Технологические возможности и характеристика способа круглого шлифования в патроне.

- •3. Задача

- •Билет №14

- •1. Задача.

- •2. Принцип единства баз

- •Билет №12

- •1.Задача.

- •2. Бесцентровое круглое шлифование

Билет №10

1. Задача.

![]()

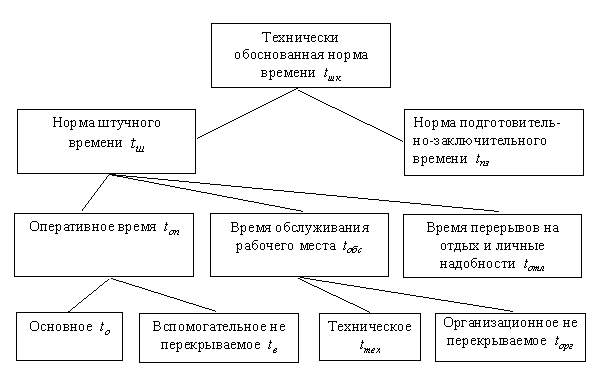

2. Основы технического нормирования.

Техническое нормирование труда имеет своей целью установление норм затрат рабочего времени на производство единицы продукции или норм производства изделий в единицу рабочего времени в условиях наиболее полного использования имеющейся техники и оборудования, применения прогрессивных технологических режимов и эффективной организации труда.

Основное (технологическое) время tо – время, в течение которого непосредственно осуществляется технологический процесс (изменение формы, поверхности, размеров обрабатываемой детали и т.д.). Вспомогательное время tв – время, затрачиваемое на действия, непосредственно обеспечивающие выполнение основной работы. Основное и вспомогательное время может быть машинным, ручным и машинно-ручным. Во многих случаях время ручной вспомогательной работы может перекрываться основным рабочим временем, что учитывают при расчёте норм.

Время обслуживания рабочего места tобс – время, затрачиваемое на уход за рабочим местом (механизмом, инструментом) на протяжении данной конкретной работы и рабочей смены. Время обслуживания рабочего места подразделяется на время технического tтех и организационного tорг обслуживания рабочего места. Время перерывов подразделяется на время перерывов, не зависящих от рабочего, и время перерывов, зависящих от рабочего.

В массовом производстве подготовительно-заключительное время отсутствует, так как не требуются переналадки оборудования, и тогда

tшк = tш .

Основными методами установления технически обоснованных норм времени являются:

· расчёт норм времени по нормативам (аналитический метод);

· метод расчёта норм времени на основе изучения затрат рабочего времени наблюдения и расчёта норм времени по типовым нормам (расчётно-сравнительный метод)

3. Задача.

1) Q = K P / (f1+f2)

2) Составляем уравнение рычага

суммаМо=0 ; Q1l1-ql3-Ql2-F1l4-F*r=0 Q1

F=fT , T=Q+Q1-q

3) Переходим к эксцентрику

KWl=Q1 * e K – обобщенный коэф., который учитывает ро и альфа

K = функция от Бэта, при Бэта=90 градусов R/e = 7 – условие самоторможения.

K=0,4

Тогда

e=0,4*W*l / Q1

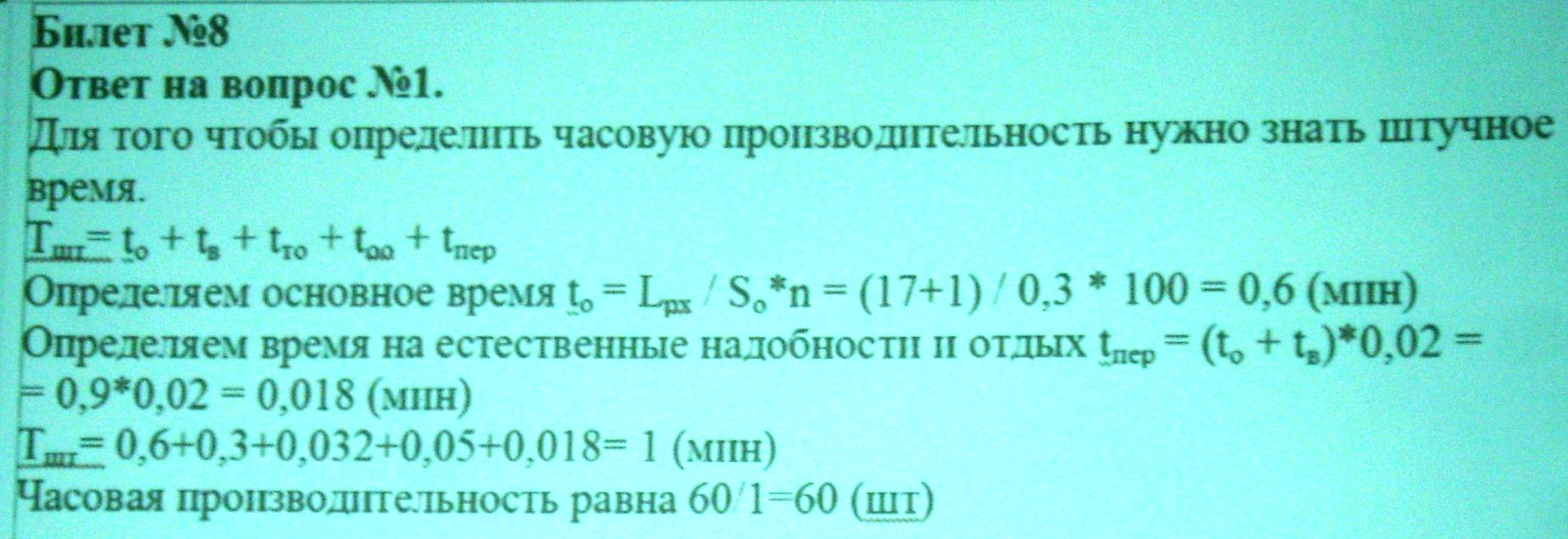

Билет №8

1. Задача.

2. Сверление.

Операция сверления представляет собой лезвийную обработку резанием отверстий осевым инструментом. Главным движением является вращение инструмента, а движением подачи — его прямолинейное перемещение вдоль оси. Обработка выполняется на станках сверлильной группы.

Виды сверления

Сверление цилиндрических отверстий.

Сверление многогранных и овальных отверстий.

Рассверливание цилиндрических отверстий (увеличение диаметра).

Центровка: высверливание небольшого количества материала для позиционирования другого сверла (например, при глубоком сверлении) или для фиксирования детали задним центром.

Глубокое сверление: Сверление на глубину 5 и более диаметров отверстия. Часто требует специальных технических решений.

Большой проблемой при сверлении является сильный разогрев сверла и обрабатываемого материала из-за трения. В месте сверления температура может достигать нескольких сотен градусов Цельсия.

При сильном разогреве материал может начать гореть или плавиться. Многие стали при сильном разогреве теряют твердость, в результате режущие кромки стальных свёрл быстрее изнашиваются, из-за чего трение только усиливается, что в итоге приводит к быстрому выходу свёрл из строя и резкому снижению эффективности сверления. Аналогично, при использовании твердосплавного сверла или сверла со сменными пластинами, твердый сплав при перегреве теряет твердость, и начинается пластическая деформация режущей кромки, что является нежелательным типом износа.

Для борьбы с разогревом применяют охлаждение с помощью охлаждающих эмульсий или смазочно-охлаждающих жидкостей (СОЖ). При сверлении на станке часто возможно организовать подачу жидкости непосредственно к месту сверления. Подача охлаждающей жидкости также может осуществляться через каналы в самом сверле, если это позволяет станок. Такие каналы делаются во многих цельных сверлах и во всех корпусных. Внутренняя подача СОЖ необходима при сверлении глубоких отверстий (глубиной 10 и более диаметров). При этом важно не столько охлаждение, сколько удаление стружки. Давление СОЖ вымывает стружку из зоны резания, что позволяет избежать её пакетирования или повторного резания. Если в таком случае невозможно организовать подачу СОЖ, то приходится осуществлять сверление с периодическими выводами сверла для удаления стружки. Такой метод крайне низкопроизводителен.

При сверлении ручным инструментом сверление время от времени прерывают и окунают сверло в емкость с жидкостью.