- •1. Шпиндельные узлы, характеристики шпиндельных узлов. Разновидности конструкций

- •1. Токарные станки

- •2. Фрезерные станки

- •2. Шпиндельные узлы на опорах качения. Конструкции опор качения. Роль предварительного натяга.

- •Регулирование величины зазора (натяга) в роликоподшипниках типа 3i82i00 и 4162900

- •3.Конструкции шпинделей, материалы шпинделей, защита, эксплуатация.

- •4.Баланс жесткости шпиндельных узлов. Расчет шпиндельных узлов на жесткость. Расчет шпиндельных узлов

- •5. Расчет шпиндельных узлов на точность. Шпиндельные опоры качения

- •6. Расчет шпиндельных узлов на виброустойчивость. Особенности проектирования высокоскоростных шпиндельных узлов.

- •7. Шпиндельные узлы на опорах с гидродинамической смазкой, конструкции, основы проектирования и эксплуатации

- •8. Шпиндельные узлы на опорах с гидростатической смазкой, конструирование, основы расчета и эксплуатации

- •9. Шпиндельные узлы на опорах скольжения. Особенности конструкции и эксплуатации.

- •Подшипники скольжения.

- •10. Обзор конструкций и область применения шпиндельных узлов на опорах с газовой смазкой и на магнитных опорах.

- •Магнитные опоры

- •11. Требования к корпусным деталям. Проектирование корпусных деталей. Особенности проектирования станин. Материалы корпусных деталей. Жесткость, виброустойчивость корпусных деталей. Основы расчета.

- •Назначение базовых деталей и направляющих

- •Материал для базовых деталей

- •12. Требования, предъявляемые к направляющим .Устойчивость движения исполнительного механизма по направляющим. Направляющие. Общие сведения

- •Устойчивость движения

- •13. Типы направляющих. Материалы в направляющих скольжения. Конструкции направляющих. Регулировка зазоров. Направляющие скольжения конструктивные формы и основные размеры

- •Устройства для регулирования зазоров в направляющих

- •14. Проектирование и расчет направляющих скольжения по допустимым нагрузкам и на жесткость

- •15. Направляющие качения, конструкции, область применения, характеристики. Способы регулирования зазора

- •Направляющие качения анализ конструкции

- •16. Защита и смазка приводов подачи станков с чпу.

- •Смазывание направляющих

- •Смазка и защита направляющих качения

- •17. Гидростатические направляющие, конструкции, эксплуатация.

- •18. Обзор конструкций направляющих с гидродинамической, газовой смазкой. Использование гидро- и аэроразгрузки при перемещении узлов станка по направляющим.

- •19. Типы приводов подачи мрс, их конструктивные разновидности. Требования к приводам подачи Механизмы приводов подачи универсальных станков. Механизмы микроперемещений

- •20. Проектирование приводов подачи универсальных станков и автоматов.

- •Основные элементы механизма подач

- •Требования к коробкам подач

- •21. Приводы подачи в станках с чпу особенности конструкций. Кинематические схемы компоновки. Особенности конструирования приводов подачи вертикального направления.

- •22. Характеристики двигателей, используемых в приводах подачи станков с чпу. Приводы станков Электропривод

- •23.Тяговые устройства станков с чпу Шариковая винтовая передача «швп». Конструкции, способы регулирования зазоров. Основы расчета параметров швп.

- •24. Особенности конструирования швп с большим ходом. Опоры швп.

- •25. Шариковые червячно-реечные передачи.

- •26. Делительные механизмы в мрс. Конструкции. Основы проектирования и расчета. Механизмы периодического действия. Поворотно-фиксирующие механизмы

- •27. Муфты в станках с чпу

- •33. Основные данные электромагнитных муфт

- •Список литературы.

- •Содержание

- •1.Шпиндельные узлы, характеристики шпиндельных узлов. Разновидности конструкций

Регулирование величины зазора (натяга) в роликоподшипниках типа 3i82i00 и 4162900

Величина натяга в подшипниках этого типа изменяется в результате напрессовки внутреннего кольца подшипника на коническую шейку шпинделя.

Практически зазор регулируют одним из следующих способов:

I. Подшипник насаживают на коническую шейку шпинделя и слегка поджимают навернутой от руки регулировочной гайкой. Шпиндель устанавливают в приспособлении, схематически показанном на рис. 11.Нажимая пальцами на наружное кольцо подшипника, измеряют при помощи микрокатора (с ценой деления 0,001 мм) зазор в подшипнике. Постепенно, завинчивая гайку и измеряя зазор в подшипнике, доводят его до заданной величины. После этого плитками измеряют расстояние от переднего торца подшипника до упорного бурта шпинделя (в нескольких точках по окружности) и соответственно шлифуют упорное дистанционное кольцо. При назначении величины натяга следует учитывать, что при посадке наружного кольца в корпус с натягом диаметр дорожки качения наружного кольца уменьшается.

2. Зазор измеряют и регулируют непосредственно в собранном шпиндельном узле. Шпиндель нагружают с помощью домкрата через динамометр либо с помощью динамометрического рычага. Силу напряжения прикладывают ступенчато с интервалом. Величину перемещений шпинделя измеряют при помощи измерительных головок, микрокаторов или бесконтактных датчиков перемещений. Измерительные приборы прикрепляют к корпусу передней бабки как можно ближе к переднему подшипнику.

Рис. 11

Рис. 12

Регулировка предварительного натяга.

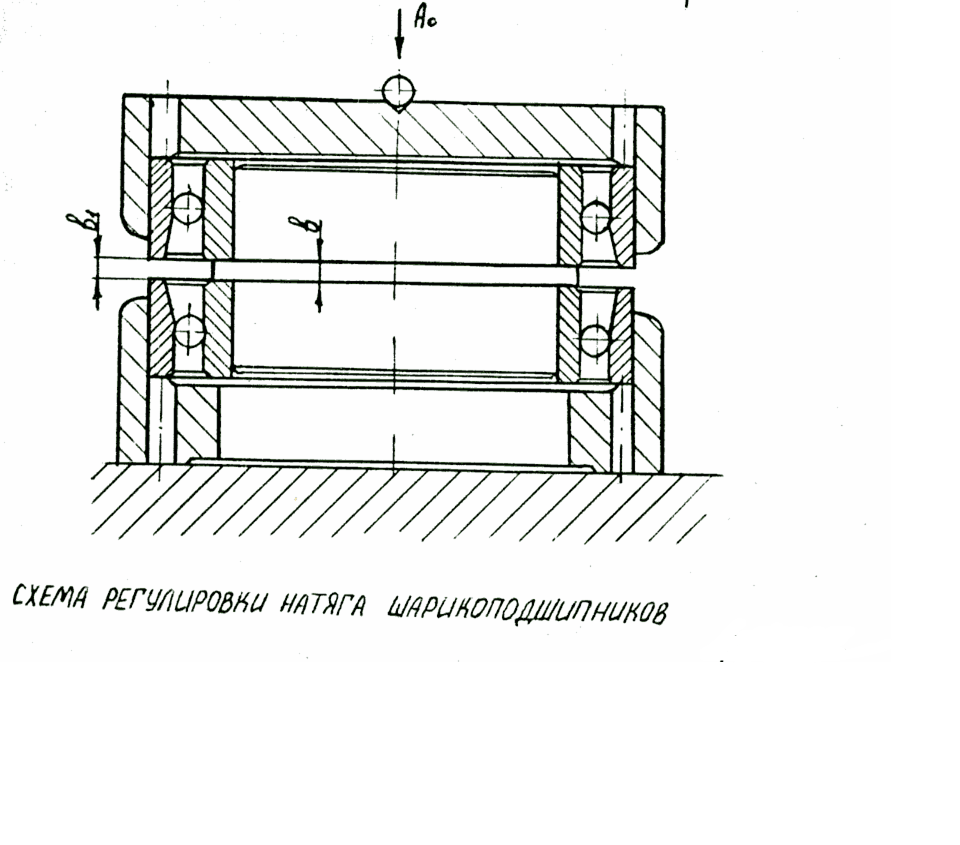

Радиальные и радиально-упорные шарикоподшипники, как правило, монтируют попарно. Некоторые зарубежные фирмы выпускают радиально-упорные шарикоподшипники для установки попарно не в комплектах, а поштучна, то есть в виде единичных подшипников, которые можно устанавливать в паре с любым таким же подшипником в любой комбинации. Такие подшипники устанавливают либо вплотную, либо между наружными и внутренними кольцами устанавливает дистанционные втулки, имеющие строго одинаковую высоту (для точных шпиндельных узлов допуск на длину таких втулок ±0,5 + 1,0 мкм). Во многих случаях радиально-упорные шарикоподшипники для попарной установки (дуплексирование) подбирают на станкостроительных заводах. При этом необходимый предварительный натяг в подшипниках создается разностью высот дистанционных втулок, устанавливаемых между наружными и внутренними кольцами подшипников.

На рис. 12. показаны приспособления для определения величины разности длин дистанционных втулок. Посадки подшипников на оправки и в диски должны соответствовать посадкам на шпиндель, и в корпус.

Определение разности длин втулок производится следующим образом: приспособление с установленными на нем подшипниками устанавливают под прессом и прикладывают нагрузку, равную выбранному значению предварительного натяга А0 . После этого измеряют расстояние в между торцами наружным колец подшипников. Разность между величиной В (расстояние между торцами внутренних колец подшипников, равное расстоянию между буртами оправки) и ВI будет искомой разностью длин дистанционных втулок

Регулировка зазора-натяга по нагреву опор.

Температуру подшипников измеряют с помощью термопар, устанавливаемых в отверстиях корпуса шпиндельной бабки так, что они непосредственно касаются наружных колец подшипников, либо с помощью термометров, устанавливаемых в отверстиях в корпусе бабки (отверстия заполняют маслом). Нагрев опор не должен превышать известных границ, но и не должен быть ниже известного уровня. Если указанное условие не выполнено - проводится регулировка подшипников. Такой метод регулировки возможен лишь при том условии, что показатели точности подшипников и сопряженных сними деталей имеют малое рассеяние.

Регулировка зазора-натяга по моменту трения.

По результатам исследования прототипа станка устанавливают допуск на величину момента трения покоя или движения (при медленном) вращении. Изменяют момент трения с помощью рычага с грузом, гибкой тяги с пружинным динамометром или с помощью рычага и манометра. Достоинство описанного метода - измерение очень простое и кратковременно. Однако еще в большей мере, чем при испытаниях на нагрев, стабильность регулировки подшипников зависит от постоянства точностных параметров подшипников.

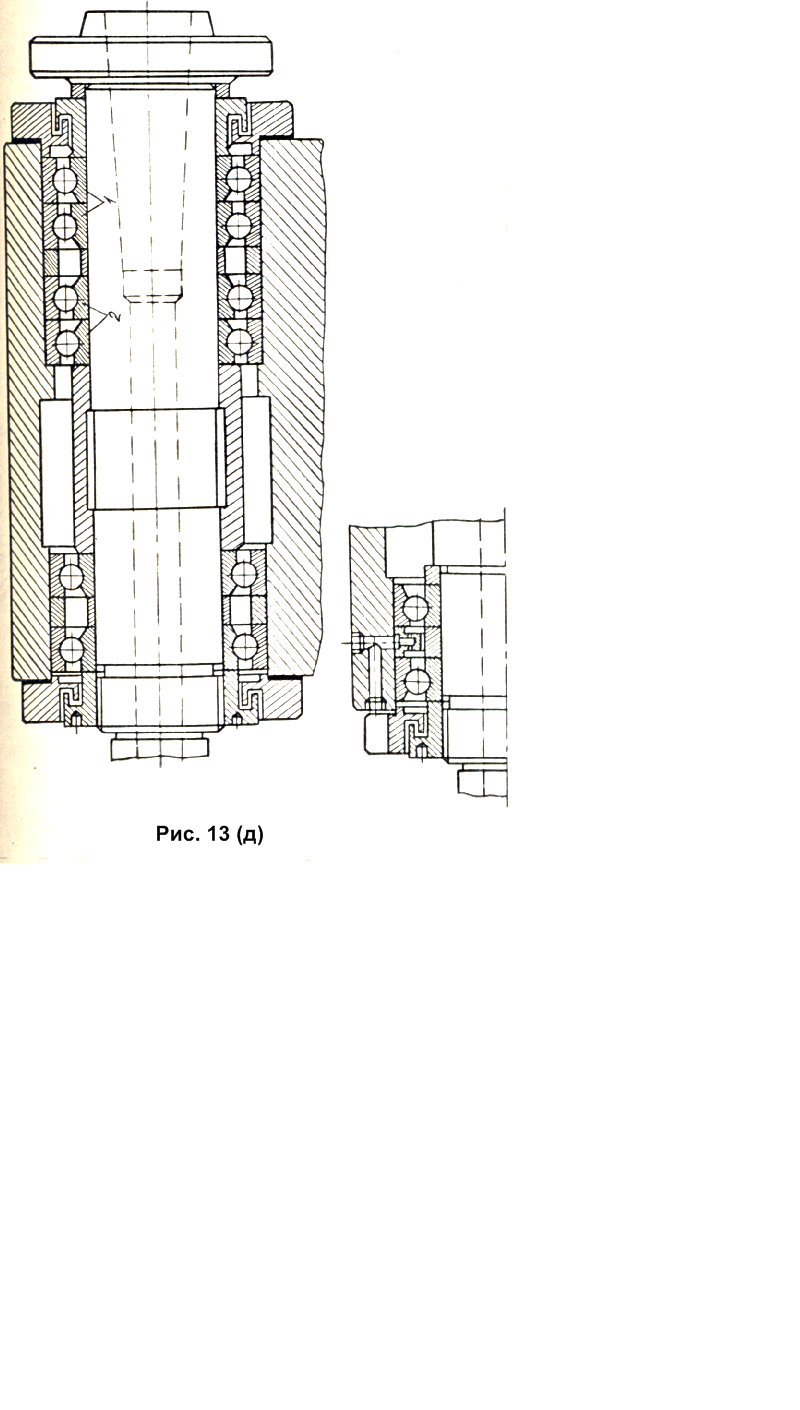

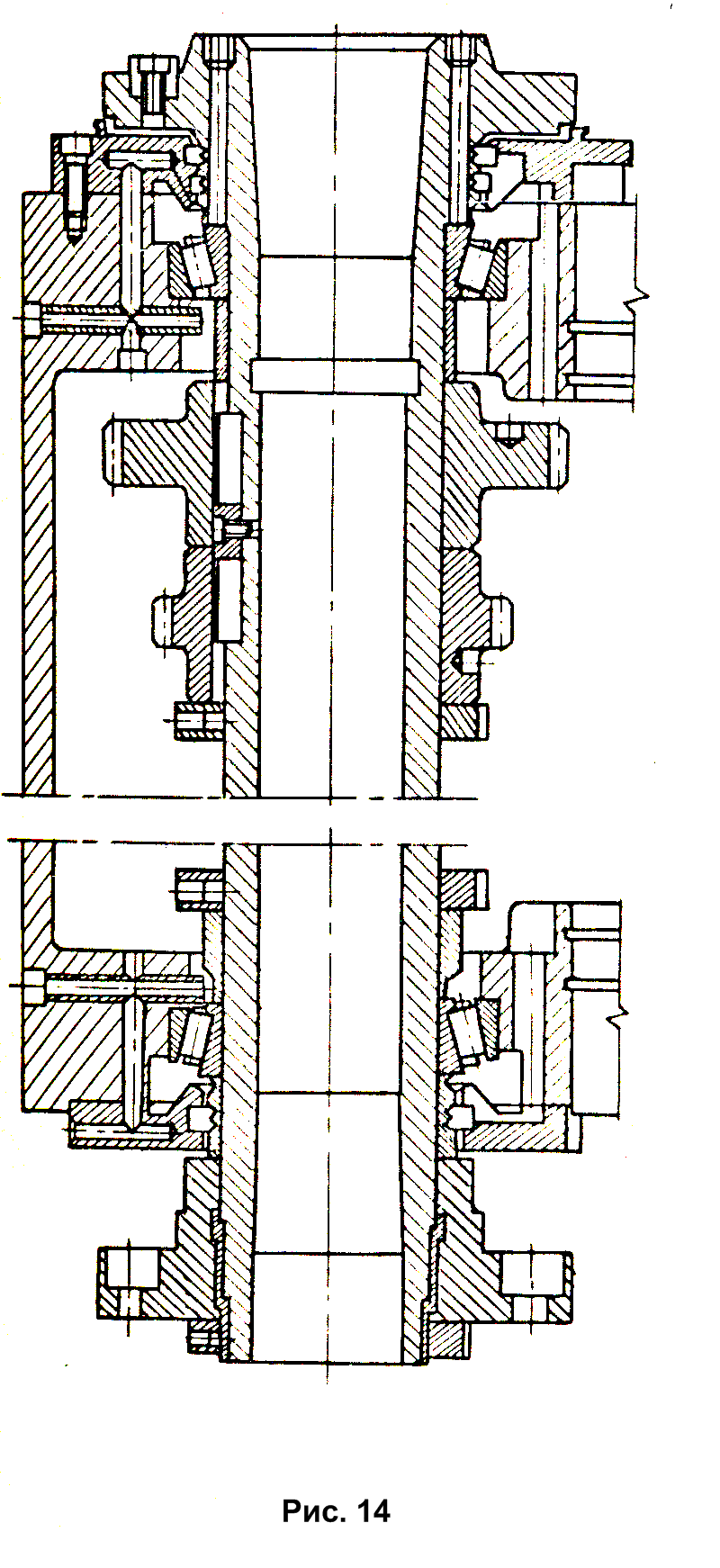

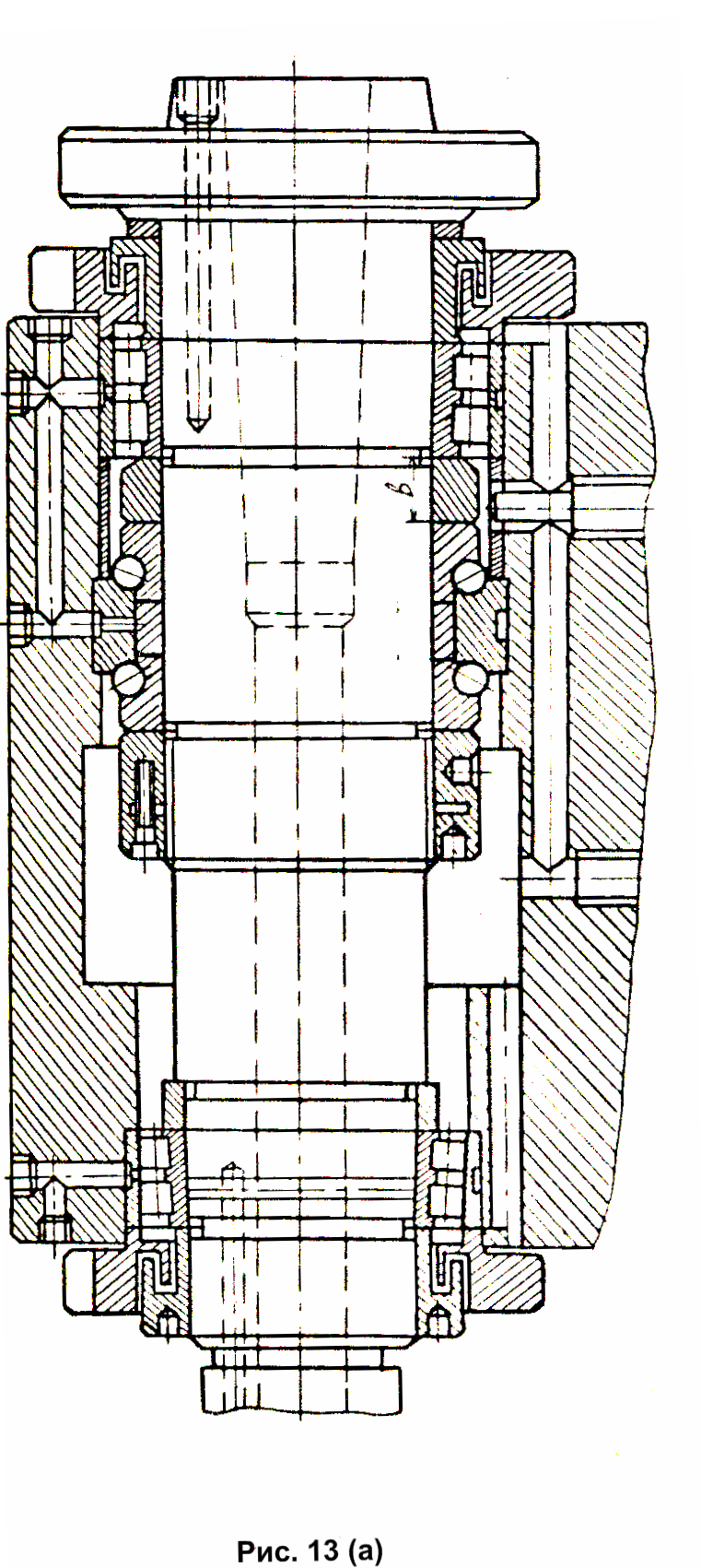

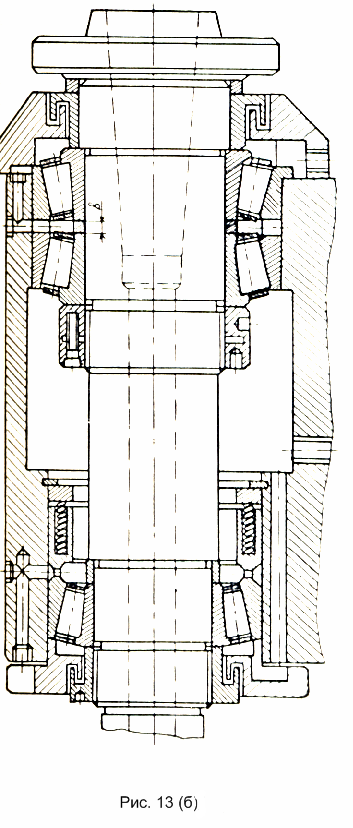

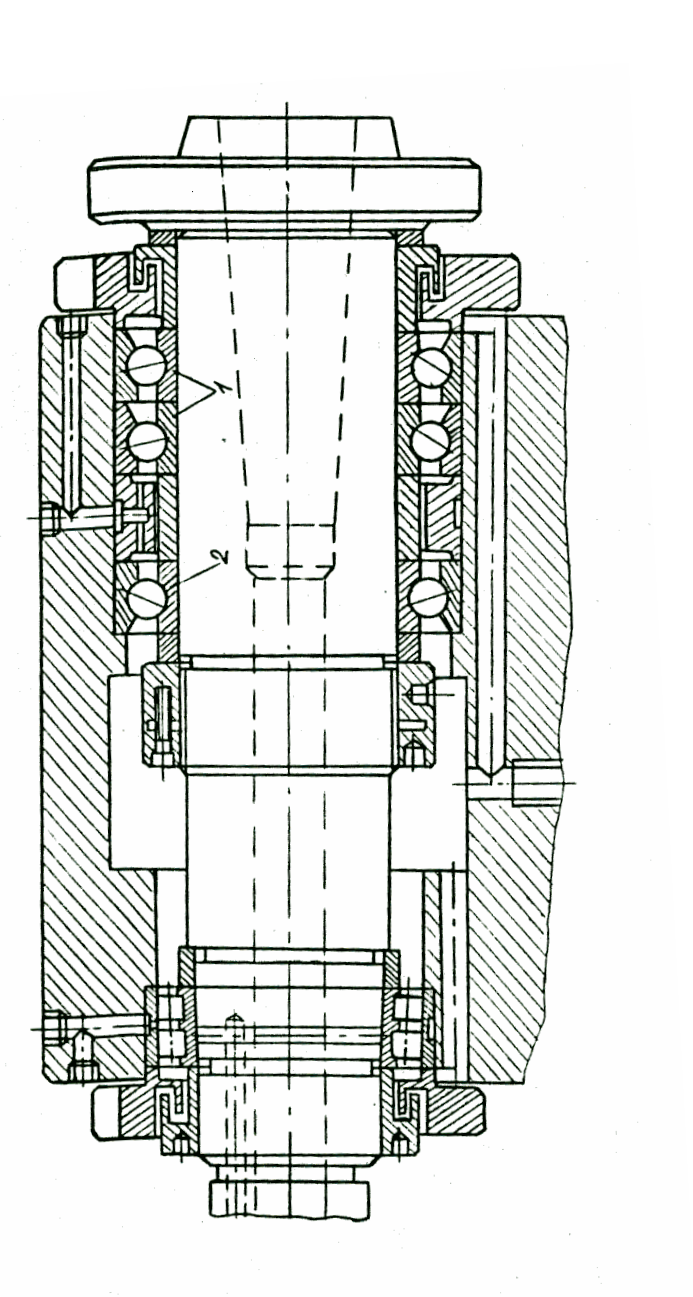

На основе вышеизложенного материала рассмотрим примеры конструкций, позволяющие увидеть способы создания предварительного натяга. На рис. 13 (а,б) натяг в подшипнике создается подбором ширины кольца В. Ширина кольца подбирается методом дуплексирования. Размер кольца подбирается с точностью 0,5+1,0 мкм. На рис.13(г) натяг обеспечивается за счет тандем-дуплексации. Перемещение по конической шейке. На рис.13(д) натяг обеспечивается методом дуплексации. Кольца подбираются на заводе. На рис.14 натяг обеспечивается смещением колец внутреннего и наружного за счет гайки

Рис. 13(г)