- •1. Шпиндельные узлы, характеристики шпиндельных узлов. Разновидности конструкций

- •1. Токарные станки

- •2. Фрезерные станки

- •2. Шпиндельные узлы на опорах качения. Конструкции опор качения. Роль предварительного натяга.

- •Регулирование величины зазора (натяга) в роликоподшипниках типа 3i82i00 и 4162900

- •3.Конструкции шпинделей, материалы шпинделей, защита, эксплуатация.

- •4.Баланс жесткости шпиндельных узлов. Расчет шпиндельных узлов на жесткость. Расчет шпиндельных узлов

- •5. Расчет шпиндельных узлов на точность. Шпиндельные опоры качения

- •6. Расчет шпиндельных узлов на виброустойчивость. Особенности проектирования высокоскоростных шпиндельных узлов.

- •7. Шпиндельные узлы на опорах с гидродинамической смазкой, конструкции, основы проектирования и эксплуатации

- •8. Шпиндельные узлы на опорах с гидростатической смазкой, конструирование, основы расчета и эксплуатации

- •9. Шпиндельные узлы на опорах скольжения. Особенности конструкции и эксплуатации.

- •Подшипники скольжения.

- •10. Обзор конструкций и область применения шпиндельных узлов на опорах с газовой смазкой и на магнитных опорах.

- •Магнитные опоры

- •11. Требования к корпусным деталям. Проектирование корпусных деталей. Особенности проектирования станин. Материалы корпусных деталей. Жесткость, виброустойчивость корпусных деталей. Основы расчета.

- •Назначение базовых деталей и направляющих

- •Материал для базовых деталей

- •12. Требования, предъявляемые к направляющим .Устойчивость движения исполнительного механизма по направляющим. Направляющие. Общие сведения

- •Устойчивость движения

- •13. Типы направляющих. Материалы в направляющих скольжения. Конструкции направляющих. Регулировка зазоров. Направляющие скольжения конструктивные формы и основные размеры

- •Устройства для регулирования зазоров в направляющих

- •14. Проектирование и расчет направляющих скольжения по допустимым нагрузкам и на жесткость

- •15. Направляющие качения, конструкции, область применения, характеристики. Способы регулирования зазора

- •Направляющие качения анализ конструкции

- •16. Защита и смазка приводов подачи станков с чпу.

- •Смазывание направляющих

- •Смазка и защита направляющих качения

- •17. Гидростатические направляющие, конструкции, эксплуатация.

- •18. Обзор конструкций направляющих с гидродинамической, газовой смазкой. Использование гидро- и аэроразгрузки при перемещении узлов станка по направляющим.

- •19. Типы приводов подачи мрс, их конструктивные разновидности. Требования к приводам подачи Механизмы приводов подачи универсальных станков. Механизмы микроперемещений

- •20. Проектирование приводов подачи универсальных станков и автоматов.

- •Основные элементы механизма подач

- •Требования к коробкам подач

- •21. Приводы подачи в станках с чпу особенности конструкций. Кинематические схемы компоновки. Особенности конструирования приводов подачи вертикального направления.

- •22. Характеристики двигателей, используемых в приводах подачи станков с чпу. Приводы станков Электропривод

- •23.Тяговые устройства станков с чпу Шариковая винтовая передача «швп». Конструкции, способы регулирования зазоров. Основы расчета параметров швп.

- •24. Особенности конструирования швп с большим ходом. Опоры швп.

- •25. Шариковые червячно-реечные передачи.

- •26. Делительные механизмы в мрс. Конструкции. Основы проектирования и расчета. Механизмы периодического действия. Поворотно-фиксирующие механизмы

- •27. Муфты в станках с чпу

- •33. Основные данные электромагнитных муфт

- •Список литературы.

- •Содержание

- •1.Шпиндельные узлы, характеристики шпиндельных узлов. Разновидности конструкций

2. Шпиндельные узлы на опорах качения. Конструкции опор качения. Роль предварительного натяга.

ШПИНДЕЛЬНЫЕ ОПОРЫ КАЧЕНИЯ

В шпинделях станков для обеспечения высокой грузоподъемности, точности вращения, повышенной жесткости и минимальных выделений теплоты, как правило, применяют подшипники качения специальных конструкций. Для восприятия радиальных нагрузок широко применяют двухрядные подшипники 3182100 с цилиндрическими роликами. Два ряда точных роликов, расположенных в шахматном порядке, обеспечивают грузоподъемность и жесткость подшипника при высокой точности вращения. Аналогичные подшипники типа 3182100К имеют в наружном кольце четыре отверстия (под углом 90°) и кольцевую канавку, через которые смазочный материал подается непосредственно на дорожки качения, что увеличивает быстроходность опор и повышает надежность их работы.

Для восприятия осевых сил применяют радиально-упорные подшипники в обычном исполнении 36000, 46000, но чаще всего используют рационально-упорные шарикоподшипники типа 178600 с углом контакта 60°, имеющие быстроходность в 2—2,5 раза выше, чему упорных шарикоподшипников (dn)max = (4 ÷ 5)-105 мм · мин-1. В последнее время применяют роликоподшипники конические однорядные (тип 67000) и двухрядные (тип 697000) с упорным буртом на наружном кольце, предназначенные для восприятия радиальной и осевой нагрузки, и однорядные со встроенными в широкое наружное кольцо пружинами (тип 17000), служащие для восприятия радиальных нагрузок в задних опорах.

При повышенных требованиях к быстроходности в опорах шпинделей применяют особо быстроходные радиально-упорные шарикоподшипники (тип 36000K) с несколько измененными конструктивными и геометрическими параметрами по сравнению с обычными. Эти подшипники собирают в комплекты по два, три или четыре.

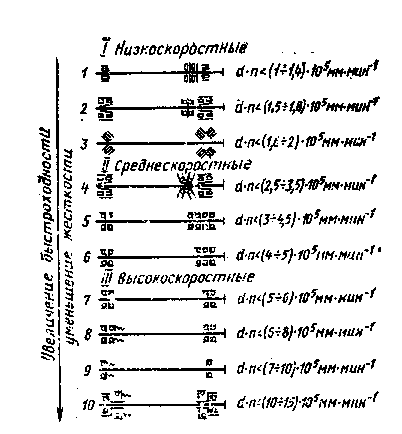

Для создания шпиндельных узлов в виде отдельных агрегатных модулей, уменьшения трудоемкости конструирования, изготовления и эксплуатации шпиндельных узлов в практике станкостроения целесообразно применять типовые конструктивные схемы (рис.1). Их отличительной особенностью является то, что осевая нагрузка воспринимается передней опорой, задняя опора при этом плавающая, т. е. не закреплена в осевом направлении. Это повышает радиальную жесткость узла, уменьшает тепловые деформации переднего конца шпинделя.

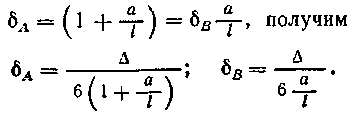

Точность подшипников, которая регламентируется радиальным или осевым биением вращающегося кольца, во многом определяет точность вращения шпинделя. При этом радиальное биение передней 6 и задней бв опор можно найти из простых геометрических соотношений, анализируя схему, приведенную на рис. 2, а. Радиальное биение конца шпинделя

![]() ,

(1.2)

,

(1.2)

Рис. 1 Типовые конструктивные схемы шпиндельных узлов на подшипниках качения и области их применения

бычно принимают δ ≤∆/3, где ∆ — допуск на радиальное биение конца шпинделя.

Приняв, что (2.2)

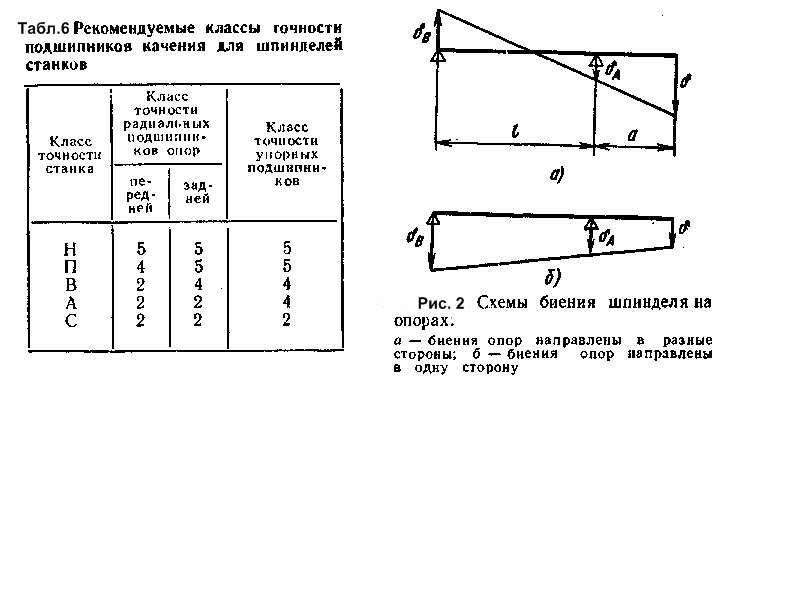

По величинам δА и δВ выбирают подшипники соответствующего класса точности. Рекомендуемые классы подшипников шпинделей станков различной точности приведены в табл. 6.

Если при сборке шпиндельного узла подшипники устанавливают таким образом, что их биения направлены в одну сторону, то это резко снижает биение переднего конца шпинделя (рис. 2, б).

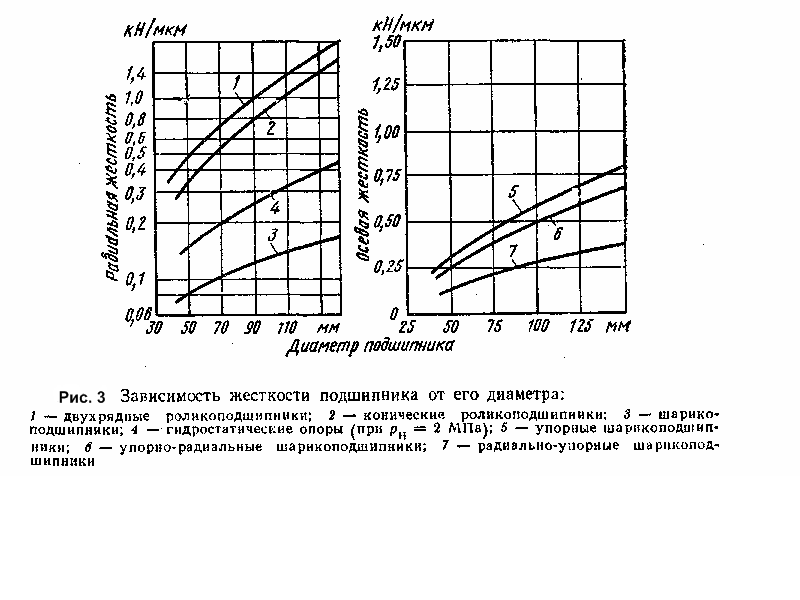

Жесткость подшипников определяется упругими сближениями тел качения с кольцами и контактными деформациями колец с сопряженными деталями. Жесткость зависит, главным образом, от типа подшипников и их диаметра. Радиальная и осевая жесткость шпиндельных опор различных типов приведена на рис. 3.

Для повышения жесткости подшипников, а также устранения зазоров (что повышает точность вращения) в них применяют предварительный натяг, т. е. прикладывают постоянную предварительную нагрузку. В радиальных шарикоподшипниках для создания предварительных натягов смещают наружные кольца относительно внутренних в осевом направлении, для чего либо сошлифовывают торцы колец, либо применяют втулки различной длины между наружными и внутренними кольцами, либо устанавливают распорные пружины.

В роликовом подшипнике (тип 3182800) предварительный натяг создают осевым смещением внутреннего кольца подшипника на конической шейке шпинделя, что вызывает радиальные деформации кольца. В шариковых радиально-упорных и конических роликовых подшипниках (тип 697000) натяг

создается при сборке за счет осевого взаимного сближения рядов тел качения, что обеспечивается размерами сопряженных деталей. В конических роликовых подшипниках (тип 17000) натяг создается

постоянным осевым смещением наружного кольца относительно внутреннего с помощью встроенных в него пружин.

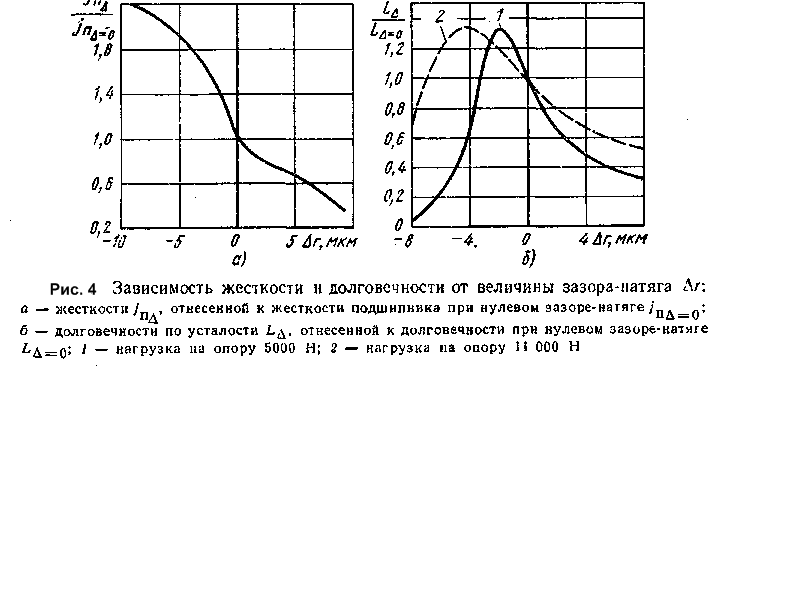

От тщательности и точности регулирования предварительного натяга во многом зависит работоспособность шпиндельного узла. На рис. 4 представлена зависимость жесткости и долговечности подшипника типа 3182100 от предварительного натяга. При увеличении предварительного натяга резко возрастает тепловыделение в подшипниках. Натяг или зазор шпиндельных подшипников обычно регулируют в специальном приспособлении на собранном узле вне или на станке. Для упрощения этой операции применяют дистанционные кольца. Их размеры устанавливают заранее и при сборке точно ограничивают силу предварительного натяга.

Посадки подшипников качения оказывают большое влияние на точность вращения шпинделя и другие критерии работоспособности,

так как они сказываются на величине и постоянстве предварительного натяга в подшипниках. Вращающиеся (внутренние) кольца подшипников нужно устанавливать с небольшим натягом (—2÷ —4 мкм); невращающиеся (наружные) кольца — с натягом в низкоскоростных шпиндельных узлах и с небольшим зазором высокоскоростных при (dn)max > 2,5 105 мм-мин-1. Отклонения размеров и формы сопряженных с подшипником поверхностей деталей шпиндельного узла не должны превышать допустимых отклонений для тех элементов подшипников, с которыми контактирует данная деталь.

Потери на трение в подшипниках качения оцениваются по моменту трения либо тепловым потоком, Вт, выделяемым в них:

Q = 0,4-10-2 R dn f, (3.2)

где R — нагрузка на подшипник, Н; d — диаметр подшипника, мм; п — частота вращения, мин-1; натяг создается f— условный коэффициент трения (для шариковых и роликовых цилиндрических подшипников f = 0,002÷0,003; для конических роликоподшипников f = 0,004÷0,008).

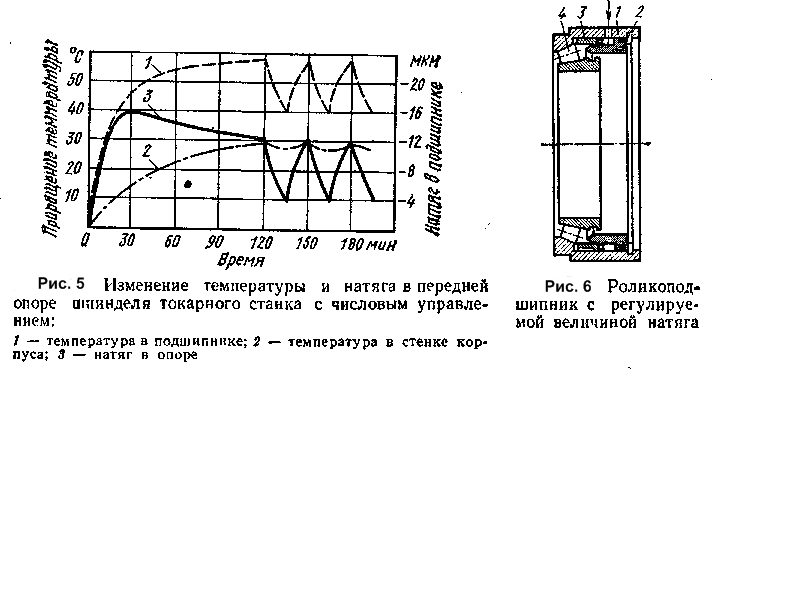

Теплота, выделяемая в подшипнике, ведет к нагреву стенок корпуса и самого шпинделя и, как следствие, к температурным деформациям. Неравномерность нагрева наружного и внутреннего кольца

подшипника существенно изменяет первоначально установленную величину натяга (рис.5). Поэтому окончательное регулирование шпиндельных подшипников целесообразно проводить при достижении в узле установившегося значения температуры. При переменном характере режима работы и высоких требованиях к точности обработки целесообразно применять искусственное охлаждение опор шпинделей. В последнее время применяют специальные конструкции шпиндельных подшипников с регулированием натяга или поддержанием его на заданном уровне. На рис. 6 изображен подшипник, в котором предусмотрено промежуточное кольцо 2, образующее вместе с наружным кольцом 1 подшипника небольшой гидроцилиндр. Поршень-кольцо 3, смещаясь под давлением масла, создает осевую силу предварительного натяга, воздействуя на торцы роликов 4. Давление масла автоматически изменяется при изменении температуры или нагрузки в узле, что обеспечивает независимость натяга подшипника от внешних воздействий.

Опоры качения

Конструкции. Совокупность свойств подшипников качения определила их широкое применение в шпиндельных узлах (ШУ) станков. Постоянное возрастание требований к характеристикам ШУ приводит к совершенствованию опор. Конструкции подшипников качения, применяемых в современных ШУ станков, показаны на рис. 7.

Применение прецизионных конических роликоподшипников (рис. 7, а - в), цилиндрических роликоподшипников (рис. 7, г - е],

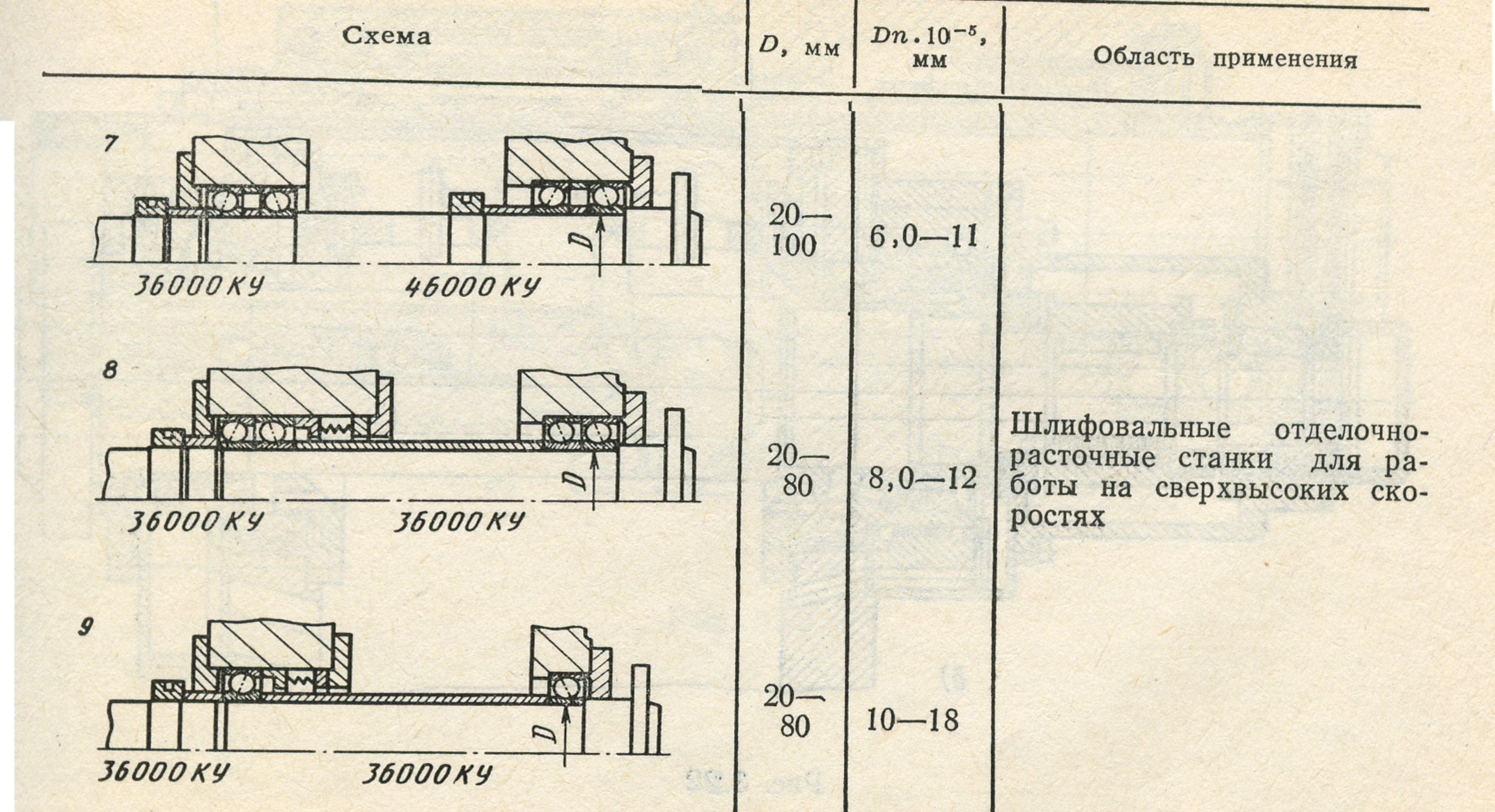

упорно-радиальных шарикоподшипников с углом контакта 60° "(рис 7, д), радиально-упорных шарикоподшипников (рис. 7, ж—м), в том числе типа «триплекс» (рис. 7, л) и «кварто» (рис, 7,м}, а также так называемых шпиндельных шарикоподшипников сделало возможным унификацию конструкций ШУ. Подавляющее большинство ШУ станков создается на базе типовых конструктивных схем, приведенных в табл. 7. Типовые схемы сверхскоростных ШУ с опорами качения приведены в нижней части таблицы.

Табл.7.

Типовые схемы конструкций шпиндельных узлов с опорами качения.

Различные компоновочные схемы современных ШУ некоторых ведущих станкостроительных фирм представлены на рис. 9.

Анализ современных конструкций ШУ показывает, что применение радиально-упорных шарикоподшипников в ШУ станков возрастает и что все чаще применяют радиально-упорный шарикоподшипник типа триплекс.

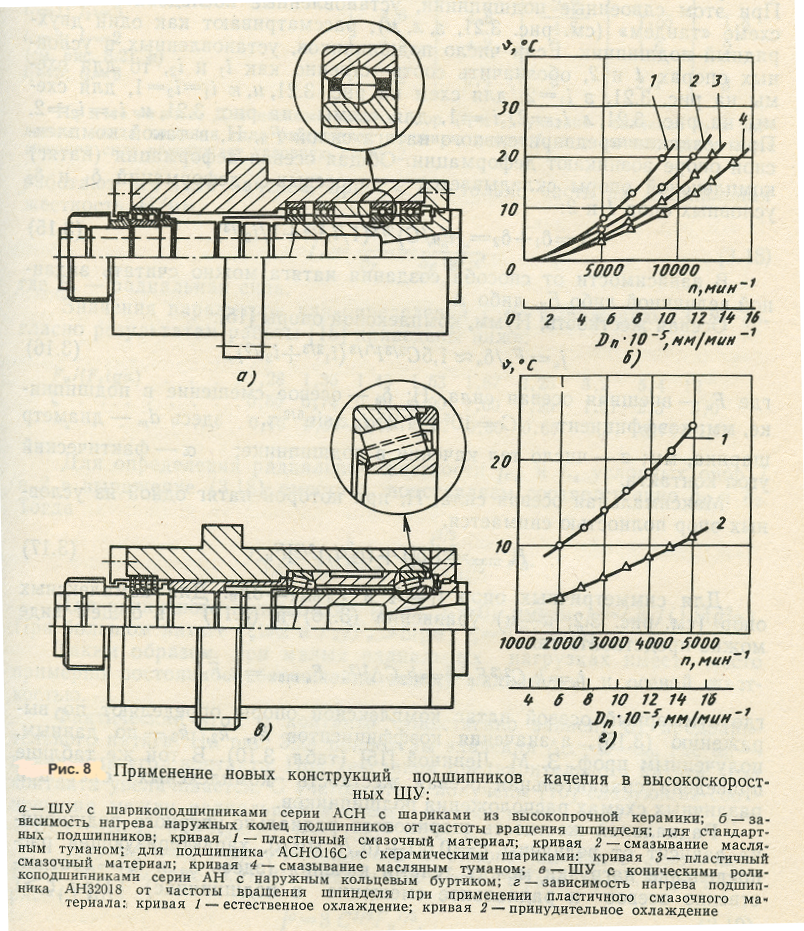

Конструкции ШУ с новыми подшипниками качения показаны на рис. 8. В передней опоре высокоскоростного ШУ (рис. 8, а) установлены радиально-упорные подшипники серии АСН с шариками из высокопрочной керамики. Конструкция подшипников разработана совместно фирмами Коуо Seiko Co., Ltd и Toshiba (Япония). Задняя опора — двухрядный цилиндрический роликовый подшипник. Увеличение температуры подшипников с керамическими шариками при использовании пластичного смазочного материала (кривая 1, рис. 8,б) на 50% ниже, чем у обычных подшипников в аналогичных условиях, а при смазывании масляным туманом (кривая 2) — на 70%. При использовании пластичного смазочного материала Dn≤1,6 . 106 мм . мин-1, при смазывании масляным туманом Dn≤1,5 . 106 мм . мин-1.

ШУ с коническими роликоподшипниками серии НА, разработанный фирмой Коуо Seiko Co. Ltd (Япония), показан на рис. 8, в

Конические роликоподшипники с наружным кольцевым буртиком обеспечивают более высокую частоту вращения шпинделя по сравнению с обычными коническими роликоподшипниками. По сравнению с радиально-упорными шарикоподшипниками подшипники серии НА имеют более высокую жесткость, в результате чего в 1,3 — 1,5 раза повышается допустимая сила резания. Применение таких подшипников позволяет достичь показателя Dn≤ 5,5 . 106 мм . мин-1 при использовании пластичного смазочного материала (рис. 8, г).

отвод охлаждающей

жидкости

щей жидкости

Кроме рассмотренных выше способов создания натяга в шпиндельных опорах качения используют натяг, создаваемый с помощью пружин как тарельчатых, так и витых (см. табл.7). В шпинделях работающих в большом диапазоне скоростей и нагрузок, используют управляемый натяг. Для этого используют гидравлику, магнитострикционные материалы и др.

Рис.10 а

Рис.10 б

На рис.10а натяг изменяется с изменением скорости шпинделя за счет изменения центробежных сил, действующих на массу m. На рис.10б натяг регулируется изменением давления Рн в кольцевом гидроцилиндре 1. Существует и др. конструкции управления зазора в подшипниках.