- •1. Шпиндельные узлы, характеристики шпиндельных узлов. Разновидности конструкций

- •1. Токарные станки

- •2. Фрезерные станки

- •2. Шпиндельные узлы на опорах качения. Конструкции опор качения. Роль предварительного натяга.

- •Регулирование величины зазора (натяга) в роликоподшипниках типа 3i82i00 и 4162900

- •3.Конструкции шпинделей, материалы шпинделей, защита, эксплуатация.

- •4.Баланс жесткости шпиндельных узлов. Расчет шпиндельных узлов на жесткость. Расчет шпиндельных узлов

- •5. Расчет шпиндельных узлов на точность. Шпиндельные опоры качения

- •6. Расчет шпиндельных узлов на виброустойчивость. Особенности проектирования высокоскоростных шпиндельных узлов.

- •7. Шпиндельные узлы на опорах с гидродинамической смазкой, конструкции, основы проектирования и эксплуатации

- •8. Шпиндельные узлы на опорах с гидростатической смазкой, конструирование, основы расчета и эксплуатации

- •9. Шпиндельные узлы на опорах скольжения. Особенности конструкции и эксплуатации.

- •Подшипники скольжения.

- •10. Обзор конструкций и область применения шпиндельных узлов на опорах с газовой смазкой и на магнитных опорах.

- •Магнитные опоры

- •11. Требования к корпусным деталям. Проектирование корпусных деталей. Особенности проектирования станин. Материалы корпусных деталей. Жесткость, виброустойчивость корпусных деталей. Основы расчета.

- •Назначение базовых деталей и направляющих

- •Материал для базовых деталей

- •12. Требования, предъявляемые к направляющим .Устойчивость движения исполнительного механизма по направляющим. Направляющие. Общие сведения

- •Устойчивость движения

- •13. Типы направляющих. Материалы в направляющих скольжения. Конструкции направляющих. Регулировка зазоров. Направляющие скольжения конструктивные формы и основные размеры

- •Устройства для регулирования зазоров в направляющих

- •14. Проектирование и расчет направляющих скольжения по допустимым нагрузкам и на жесткость

- •15. Направляющие качения, конструкции, область применения, характеристики. Способы регулирования зазора

- •Направляющие качения анализ конструкции

- •16. Защита и смазка приводов подачи станков с чпу.

- •Смазывание направляющих

- •Смазка и защита направляющих качения

- •17. Гидростатические направляющие, конструкции, эксплуатация.

- •18. Обзор конструкций направляющих с гидродинамической, газовой смазкой. Использование гидро- и аэроразгрузки при перемещении узлов станка по направляющим.

- •19. Типы приводов подачи мрс, их конструктивные разновидности. Требования к приводам подачи Механизмы приводов подачи универсальных станков. Механизмы микроперемещений

- •20. Проектирование приводов подачи универсальных станков и автоматов.

- •Основные элементы механизма подач

- •Требования к коробкам подач

- •21. Приводы подачи в станках с чпу особенности конструкций. Кинематические схемы компоновки. Особенности конструирования приводов подачи вертикального направления.

- •22. Характеристики двигателей, используемых в приводах подачи станков с чпу. Приводы станков Электропривод

- •23.Тяговые устройства станков с чпу Шариковая винтовая передача «швп». Конструкции, способы регулирования зазоров. Основы расчета параметров швп.

- •24. Особенности конструирования швп с большим ходом. Опоры швп.

- •25. Шариковые червячно-реечные передачи.

- •26. Делительные механизмы в мрс. Конструкции. Основы проектирования и расчета. Механизмы периодического действия. Поворотно-фиксирующие механизмы

- •27. Муфты в станках с чпу

- •33. Основные данные электромагнитных муфт

- •Список литературы.

- •Содержание

- •1.Шпиндельные узлы, характеристики шпиндельных узлов. Разновидности конструкций

Смазка и защита направляющих качения

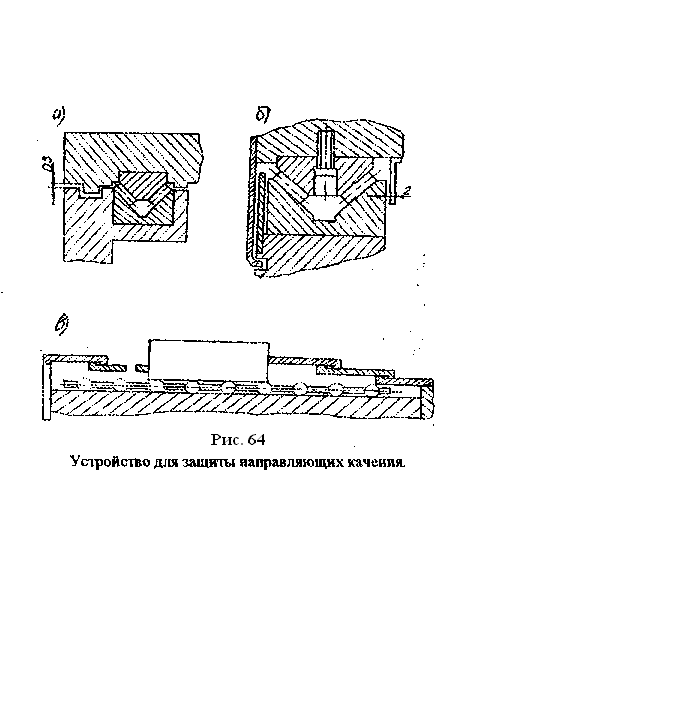

Направляющие смазываются пластичным смазочным материалом или масляным туманом. Способы защиты направляющих качения аналогичны способам защиты направляющих скольжения. Для защиты по длине применяются телескопические щитки (рис.63, 64,в), гармоникообразные меха (рис.62, е), защитные ленты (рис.62, з), защитные кожухи (рис.62, г). Гармоникообразные меха и телескопические щитки должны охватывать направляющие со всех сторон. Для узлов с малой длиной хода и при незначительном загрязнении применяются способы защиты с торца (рис.62, а, б). В направляющих качения большое внимание должно быть уделено боковой защите, поскольку между телами качения имеются воздушные промежутки, где могут скапливаться загрязнения. Наиболее эффективная защита осуществляется с помощью лабиринтов (рис.64,а и б).Иногда в ответственных случаях применяют активную защиту, например, подачей очищенного сжатого воздуха по периметру направляющих.

Смазка приводов подачи станков с ЧПУ осуществляется как правило от отдельных смазочных станций (особенно это характерно для обрабатывающих центров).Смазка через каналы в корпусных деталях или по трубопроводам подается ко всем точкам рабочих узлов (направляющие зубчатые передачи, опоры и гайки шарико-винтовой пары). Смазка подается в этом случае периодическим включением насоса с управлением от таймера или в зависимости от режима работы исполнительного механизма от отдельного контролера по программе. В некоторых системах ЧПУ режим смазки программируется при наладке.

17. Гидростатические направляющие, конструкции, эксплуатация.

Гидростатические направляющие более широко распространены в металлорежущих станках. Они обеспечивают жидкостную смазку при любых скоростях скольжения, а значит, и равномерность, и высокую чувствительность точных исполнительных движений. Недостатком гидростатических направляющих является сложность системы смазывания и необходимость специальных устройств для фиксации перемещаемого узла в заданной позиции.

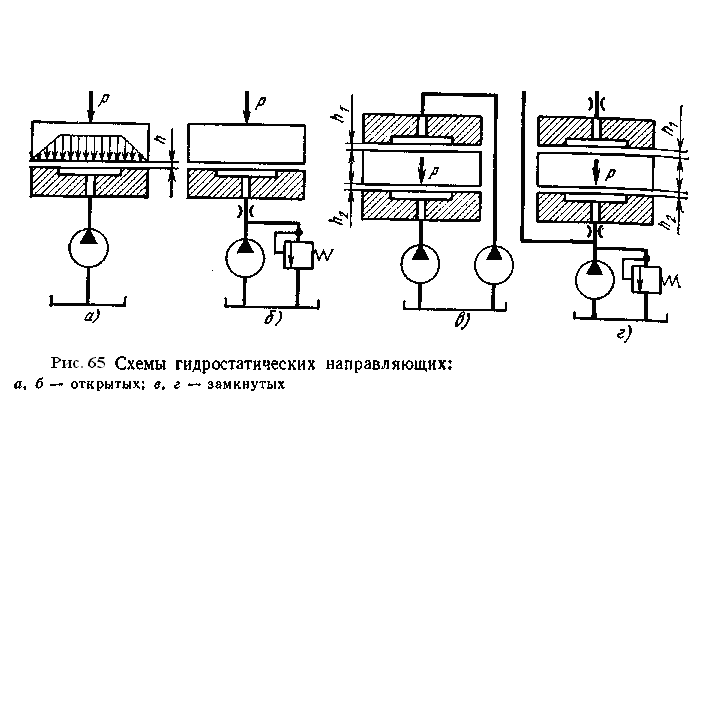

Гидростатические направляющие (рис.65) имеют карманы в которые под давлением подается масло. Вытекая наружу через

з азор

h,

оно

создает масляную подушку по всей площади

контакта. Целесообразная

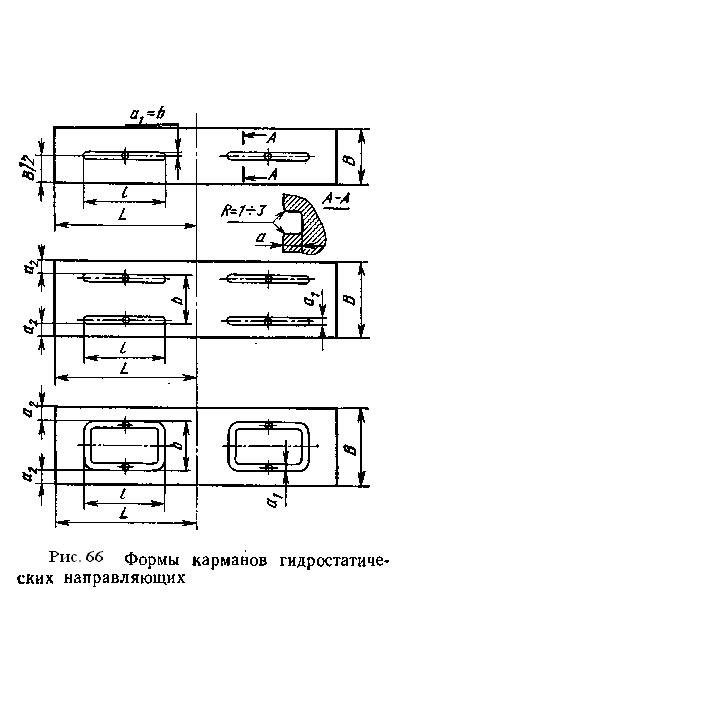

форма карманов для гидростатических

направляющих показана на рис. 17.16. Их

геометрические

размеры задают

на основе ориентировочных

зависимостей а

—

= 0,5яг, ах

= 0,1В; а2

— 2ах.

По

характеру восприятия «грузки

гидростатические оправляющие делятся

на открытые

и замкнутые. Открытые

направляющие предназначены для

восприятия прижимающих

нагрузок, а замкнутые

(закрытые) могут воспринимать,

кроме того, и значительные

опрокидывающие

моменты. Гидростатические

направляющие различаются

также системой регулирования

толщины масляного

слоя. Наиболее просты и

надежны системы с дросселями

перед каждым карманом (см.

рис.65, б,

г). Однако,

гели

направляющие незамкнутые,

то они могут обеспечить необходимую

жесткость масляного слоя

лишь при большой массе подвижного узла.

Повысить жесткость масляного

слоя можно путем использования для

каждого кармана отдельного насоса

постоянного расхода (или систему с одним

насосом

и делителем расхода) (см. рис.65, а,

в). Такие

системы применяют

в тяжелых станках (карусельных,

продольно-фрезерных и

др.).

Наилучшими с точки зрения жесткости и

постоянства толщины

масляного

слоя являются гидростатические

направляющие с системой

автоматического регулирования. Основу

таких систем составляют

дроссели, сопротивление которых

автоматически изменяется либо в

зависимости от толщины масляного слоя,

либо от давления в масляном кармане.

азор

h,

оно

создает масляную подушку по всей площади

контакта. Целесообразная

форма карманов для гидростатических

направляющих показана на рис. 17.16. Их

геометрические

размеры задают

на основе ориентировочных

зависимостей а

—

= 0,5яг, ах

= 0,1В; а2

— 2ах.

По

характеру восприятия «грузки

гидростатические оправляющие делятся

на открытые

и замкнутые. Открытые

направляющие предназначены для

восприятия прижимающих

нагрузок, а замкнутые

(закрытые) могут воспринимать,

кроме того, и значительные

опрокидывающие

моменты. Гидростатические

направляющие различаются

также системой регулирования

толщины масляного

слоя. Наиболее просты и

надежны системы с дросселями

перед каждым карманом (см.

рис.65, б,

г). Однако,

гели

направляющие незамкнутые,

то они могут обеспечить необходимую

жесткость масляного слоя

лишь при большой массе подвижного узла.

Повысить жесткость масляного

слоя можно путем использования для

каждого кармана отдельного насоса

постоянного расхода (или систему с одним

насосом

и делителем расхода) (см. рис.65, а,

в). Такие

системы применяют

в тяжелых станках (карусельных,

продольно-фрезерных и

др.).

Наилучшими с точки зрения жесткости и

постоянства толщины

масляного

слоя являются гидростатические

направляющие с системой

автоматического регулирования. Основу

таких систем составляют

дроссели, сопротивление которых

автоматически изменяется либо в

зависимости от толщины масляного слоя,

либо от давления в масляном кармане.

Грузоподъемная сила, Н, незамкнутой гидростатической опоры с питанием по схеме насос—карман

![]() (1.17)

(1.17)

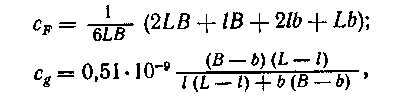

где Q — расход смазочного материала, протекающего через зазор, который является постоянным для этого типа опор, см3/с; μ — динамическая вязкость, для минеральных масел μ = 1―100 мПа·с; h —величина зазора, см; F —площадь опоры, см2 (отдельной опорой будем считать участок F = LB, см. рис. 17.16); cf, Сg —коэффициенты, зависящие от геометрических параметров опоры и кармана, для симметричной прямоугольной опоры

(2.17)

(3.17)

где L, В — соответственно длина и ширина опоры; l, b — длина и ширина кармана.

Жесткость гидростатической опоры с постоянным расходом

![]() (4.17)

(4.17)

где знак минус означает, что с увеличением нагрузки, зазор уменьшается.

У незамкнутой гидростатической опоры с питанием от общего насоса через дроссель к каждому карману (см. рис. 17.15, б) расход жидкости через дроссель и щель равен

![]() (5.17)

(5.17)

где рк, рн — соответственно давление в кармане и давление насоса, мПа; R, Rдр—соответственно сопротивление щели и дросселя.

Для гидростатических направляющих применяют в основном. Дроссели типа канала, в которых сопротивление потоку создается за счет трения жидкости о стенки. Такие дроссели меньше засоряются, Так как позволяют увеличить проходное сечение канала, а необходимое сопротивление можно обеспечить за счет его длины, причем Компактность дросселя достигается винтовой формой канала

Для дросселей трения с круглым отверстием

![]() (6.17)

(6.17)

а сопротивление щели гидростатической опоры

![]() (17.33)

(17.33)

где l0, d0 —соответственно длина и диаметр отверстия дросселя, см.

Подставив в уравнение (17.31) выражения (17.32) и (17.33),можно получить формулу для определения толщины масляного слоя

![]() (7.17)

(7.17)

где т = рк/рн —характеристика дросселя, 0 < т < 1.

Жесткость гидростатической опоры с дроссельной системой питания

![]()

(8.17)

а при оптимальной характеристике дросселя топт = 2/3

![]() (9.17)

(9.17)

Из формул (7.17) и (8.17) видно, что применение дросселей трения обеспечивает независимость толщины масляного слоя h и жесткости j от вязкости масла μ. Это является достоинством дроссельных гидростатических опор, поскольку вязкость масла существенно изменяется из-за нагрева станка при работе.

Грузоподъемная сила, Н, замкнутой гидростатической опоры с системой питания насос—карман (см. рис. 65, в)

![]() (10.17)

(10.17)

а![]() жесткость этой опоры

жесткость этой опоры

(11.17)

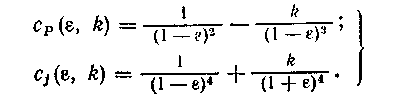

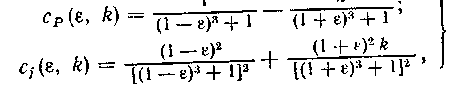

где h0 — первоначальнаявеличина рабочего зазора; сР (ε, k) и Cj (ε, k) — коэффициенты, определяемые в зависимости от относительного смещения в = (h0 —h1)/h0 и различия в противоположных

опорах

(12.17)

(12.17)

(индекс 1 —для основной опоры, а индекс 2 —для замыкающей); обычно 0 < k < 1, а при k = 0 опора превращается в незамкнутую.

Коэффициенты сР (е, k) и Cj (e, k) определяют по выражениям

(13.17)

(13.17)

Замкнутая гидростатическая опора с дроссельным регулированием (рис.65, г) обладает грузоподъемной силой и жесткостью, определяемыми по выражениям (10.17) и (11.17), в которых коэффициенты Ср (в, k) и c,j (в, k) определяют по следующим зависимостям:

(14.17)

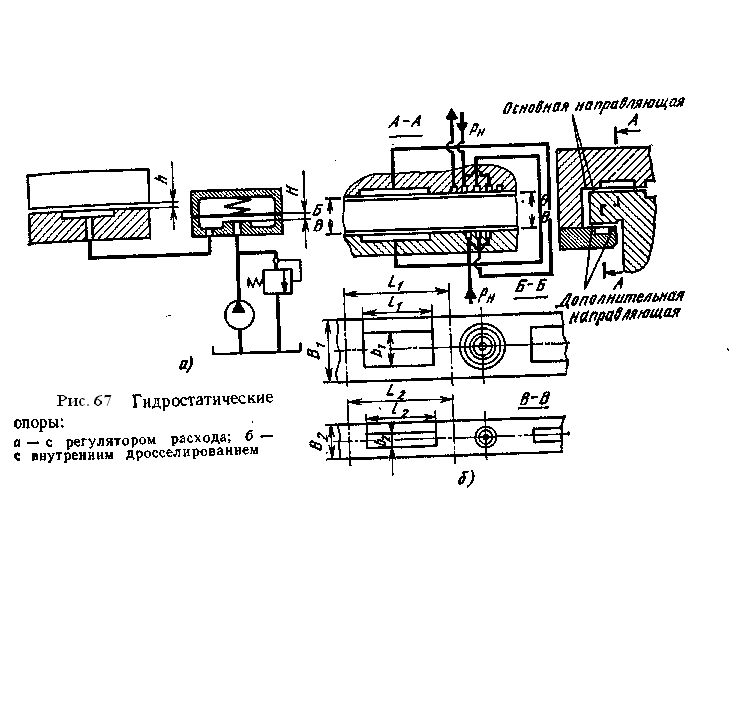

Повысить жесткость незамкнутых гидростатических опор можно применяя регуляторы толщины масляного слоя. Примером регулятора, использующего обратную связь по давлению, может служить

мембранный регулятор (рис.67, а), принцип действия которого заключается в том, что его сопротивление, зависящее от величины зазора Н, изменяется в соответствии с толщиной щели h при равенстве расходов. Толщина масляного слоя гидростатической опоры с таким регулятором

![]()

(15.17)

г![]() де

Н0

—начальный зазор в регуляторе (при рк

=

0), см; с

—

коэффициент

податливости мембраны с пружиной,

мм-см2/Н.

де

Н0

—начальный зазор в регуляторе (при рк

=

0), см; с

—

коэффициент

податливости мембраны с пружиной,

мм-см2/Н.

Подбором жесткости регулятора (используя коэффициенты ) можно изменить жесткостную характеристику опоры. Регуляторы мембранного типа улучшают характеристики незамкнутых гидростатических опор при сравнительно небольшом. Диапазоне изменения внешней нагрузки (примерно до 5 раз), обеспечивая почти постоянное значение толщины смазочного слоя. Расширить диапазон внешних нагрузок во много раз можно путем создания систем автоматического регулирования, в которых осуществляется управление регулятором расхода по сигналу датчика, фиксирующего отклонение движения подвижного узла от идеальной прямой.

Своеобразной автоматической системой с регулятором являются гидростатические опоры с внутренним дросселированием (рис.67, б). В качестве дросселя используют участок щели в виде кольца, причем дроссели располагают на противоположной направляющей. Жесткость и грузоподъемная сила таких опор в 1,5—2 раза больше жесткости обычных гидростатических опор с внешним дросселем постоянного сопротивления.

Демпфирование колебаний в гидростатических направляющих значительно выше, чем в направляющих других типов, и характеризуется силой сопротивления, возникающей при сближении I поверхностей с некоторой постоянной скоростью. Для прямоугольных направляющих с карманом демпфирующая сила

![]() (16.17)

(16.17)

а для плоской кольцевой опоры с центральной камерой

![]() (17.17)

(17.17)

где h — начальная (средняя) величина зазора; r1, r2 — соответственно наружный и внутренний радиусы кольцевой опоры.

Гидростатические направляющие чувствительны к деформациям и погрешностям изготовления и монтажа, суммарная величина которых для сопряженных деталей не должна превышать примерно одной трети минимальной расчетной толщины щели. Положительным свойством гидростатических опор является способность их в значительной мере усреднять исходные геометрические погрешности сопряженных поверхностей.

Разделения трущихся поверхностей в аэростатических направляющих добиваются подачей в карманы воздуха под давлением. В результате между сопряженными поверхностями направляющих образуется воздушная подушка. По конструкции аэростатические направляющие напоминают гидростатические. Рабочую поверхность делят на несколько секций, в которых располагаются карманы. Подвод и распределение воздуха к каждой секции независимые. Для устранения опасности потери устойчивости и возбуждения интенсивных колебаний по принципу пневмомолотка карманы и распределительные канавки делают треугольного профиля и небольшими по объему (рис.68). Аэростатические направляющие работают устойчиво, когда объем воздуха в канавке в 4—5 раз меньше объема воздуха в щели. Исходя из этого, глубина канавки

![]() (18.17)

(18.17)

где В —ширина опоры, мм; h —толщина щели, обычно h = 0,01 ─ 0,05 мм

М икроканавки

замкнутого профиля, аналогичные канавкам

гидростатических

опор (см. рис.66),

применяют при значительной ширине

направляющих. Воздух подводят к центру

канавки через дросселирующее отверстие

(d

= 0,2

─ 0,8 мм) под избыточным давлением

0,2-0,4 МПа.

икроканавки

замкнутого профиля, аналогичные канавкам

гидростатических

опор (см. рис.66),

применяют при значительной ширине

направляющих. Воздух подводят к центру

канавки через дросселирующее отверстие

(d

= 0,2

─ 0,8 мм) под избыточным давлением

0,2-0,4 МПа.

Подъемная сила опоры с одной канавкой

![]() (19.17)

(19.17)

Где l—длина канавки, мм; fp (k) —коэффициент, зависящий от характеристики опоры,

![]() (20.17)

(20.17)

Коэффициент fр (k) при расчете грузоподъемности можно определить по эмпирической формуле

![]() (21.17)

(21.17)

где рк —давление воздуха в канавке, МПа.

По условию устойчивости характеристику опоры следует брать в интервале 0,3 < к < 2.

Жесткость незамкнутых аэростатических направляющих можно оценить по приближенной формуле

![]() (22.17)

(22.17)

где р0 — подводимое давление воздуха, МПа.

Недостатки аэростатических опор и направляющих, по сравнению с гидростатическими, заключаются в малой нагрузочной способности, невысоком демпфировании колебаний, так как вязкость воздуха на четыре порядка меньше вязкости масла, низкими динамическими характеристиками, склонностью к отказам из-за засорения магистралей и рабочего зазора. Динамические характеристики можно улучшить, применяя аэростатические направляющие закрытого типа, а поднять нагрузочную способность за счет автономной системы питания от отдельного компрессора.

Преимущества аэростатических направляющих состоят в том, что они при движении обеспечивают низкий коэффициент трения, а при отключении подачи воздуха очень быстро создается контакт поверхностей с большим трением, обеспечивающим достаточную жесткость фиксации узла станка в заданной позиции. Отпадает Необходимость в фиксирующих устройствах, в которых нуждаются

Все это определяет целесообразную область применения аэростатических направляющих. Их используют в прецизионных станках, в которых малы силы резания и необходимо точное позиционирование.