- •1. Шпиндельные узлы, характеристики шпиндельных узлов. Разновидности конструкций

- •1. Токарные станки

- •2. Фрезерные станки

- •2. Шпиндельные узлы на опорах качения. Конструкции опор качения. Роль предварительного натяга.

- •Регулирование величины зазора (натяга) в роликоподшипниках типа 3i82i00 и 4162900

- •3.Конструкции шпинделей, материалы шпинделей, защита, эксплуатация.

- •4.Баланс жесткости шпиндельных узлов. Расчет шпиндельных узлов на жесткость. Расчет шпиндельных узлов

- •5. Расчет шпиндельных узлов на точность. Шпиндельные опоры качения

- •6. Расчет шпиндельных узлов на виброустойчивость. Особенности проектирования высокоскоростных шпиндельных узлов.

- •7. Шпиндельные узлы на опорах с гидродинамической смазкой, конструкции, основы проектирования и эксплуатации

- •8. Шпиндельные узлы на опорах с гидростатической смазкой, конструирование, основы расчета и эксплуатации

- •9. Шпиндельные узлы на опорах скольжения. Особенности конструкции и эксплуатации.

- •Подшипники скольжения.

- •10. Обзор конструкций и область применения шпиндельных узлов на опорах с газовой смазкой и на магнитных опорах.

- •Магнитные опоры

- •11. Требования к корпусным деталям. Проектирование корпусных деталей. Особенности проектирования станин. Материалы корпусных деталей. Жесткость, виброустойчивость корпусных деталей. Основы расчета.

- •Назначение базовых деталей и направляющих

- •Материал для базовых деталей

- •12. Требования, предъявляемые к направляющим .Устойчивость движения исполнительного механизма по направляющим. Направляющие. Общие сведения

- •Устойчивость движения

- •13. Типы направляющих. Материалы в направляющих скольжения. Конструкции направляющих. Регулировка зазоров. Направляющие скольжения конструктивные формы и основные размеры

- •Устройства для регулирования зазоров в направляющих

- •14. Проектирование и расчет направляющих скольжения по допустимым нагрузкам и на жесткость

- •15. Направляющие качения, конструкции, область применения, характеристики. Способы регулирования зазора

- •Направляющие качения анализ конструкции

- •16. Защита и смазка приводов подачи станков с чпу.

- •Смазывание направляющих

- •Смазка и защита направляющих качения

- •17. Гидростатические направляющие, конструкции, эксплуатация.

- •18. Обзор конструкций направляющих с гидродинамической, газовой смазкой. Использование гидро- и аэроразгрузки при перемещении узлов станка по направляющим.

- •19. Типы приводов подачи мрс, их конструктивные разновидности. Требования к приводам подачи Механизмы приводов подачи универсальных станков. Механизмы микроперемещений

- •20. Проектирование приводов подачи универсальных станков и автоматов.

- •Основные элементы механизма подач

- •Требования к коробкам подач

- •21. Приводы подачи в станках с чпу особенности конструкций. Кинематические схемы компоновки. Особенности конструирования приводов подачи вертикального направления.

- •22. Характеристики двигателей, используемых в приводах подачи станков с чпу. Приводы станков Электропривод

- •23.Тяговые устройства станков с чпу Шариковая винтовая передача «швп». Конструкции, способы регулирования зазоров. Основы расчета параметров швп.

- •24. Особенности конструирования швп с большим ходом. Опоры швп.

- •25. Шариковые червячно-реечные передачи.

- •26. Делительные механизмы в мрс. Конструкции. Основы проектирования и расчета. Механизмы периодического действия. Поворотно-фиксирующие механизмы

- •27. Муфты в станках с чпу

- •33. Основные данные электромагнитных муфт

- •Список литературы.

- •Содержание

- •1.Шпиндельные узлы, характеристики шпиндельных узлов. Разновидности конструкций

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО

ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

КНИТУ КАИ

Кафедра «КТМП»

Учебное пособие

по курсу: «Металлорежущие станки»

Доцент Ведерников Ю.А.

2013 г.

1. Шпиндельные узлы, характеристики шпиндельных узлов. Разновидности конструкций

Шпиндель, являющийся конечным звеном привода главного движения и предназначенный для крепления инструмента или заготовки, оказывает существенное, часто лимитирующее, влияние на точность, производительность и надежность всего станка. Шпиндельные узлы станков в соответствии с предъявляемыми к ним требованиями должны обеспечить следующее.

Передачу на заготовку или инструмент расчетных режимов для заданных технологических операций.

Точность вращения, оцениваемую радиальным и осевым биением переднего конца шпинделя; для станков общего назначения в зависимости от класса точности станка должна соответствовать стандартным значениям; для специальных станков точность вращения зависит от требуемой точности обработки:

∆ < ∆д/3, (1.1)

где ∆— биение шпинделя; ∆д — допуск на лимитирующий размер готового изделия.

3. Жесткость (радиальная и осевая), определяемая по деформации шпинделя под нагрузкой; при этом жесткость на переднем конце шпинделя, Н/мкм,

![]() (1.2)

(1.2)

где F — сила, приложенная на переднем конце шпинделя, Н; у — прогиб переднего конца шпинделя, мкм.

Деформация шпиндельных узлов в общем балансе упругих перемещений станков доходит до 50 %,а в некоторых типах до 85 %. Единых норм для назначения жесткости шпиндельных узлов не существует. Исходя из нормальной работы подшипников, жесткость на участке между опорами ограничивают величиной 250—500 Н/мкм (большие значения — для станков повышенной точности), что лимитирует диаметр шпинделя

![]() (1.3)

(1.3)

где l — расстояние между опорами шпинделя.

Иногда ограничивают приведенной величиной жесткость переднего конца шпинделя станков нормального класса точности.

Возможно также определение жесткости шпинделя, исходя из требований к точности обработки. При этом определяют прогиб у от сил резания и момента привода при соответствующих режимах обработки; он ограничивается допуском на лимитирующий размер детали:

y≤∆Д/3 (1.4)

Высокие динамические качества (виброустойчивость), которые определяются амплитудой колебаний переднего конца шпинделя и частотой собственных колебаний. Вибрации, возникающие в шпиндельном узле, отрицательно сказываются на точности и чистоте обработки, стойкости инструмента и производительности станка Желательно, чтобы собственная частота шпинделя была не ниже 500— 600 Гц.

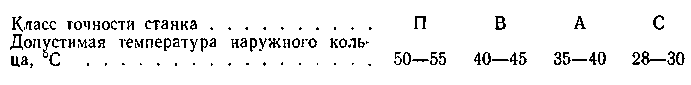

Минимальные тепловыделения и температурные деформации шпиндельного узла, так как они влияют как на точность обработки, так и на работоспособность опор. Тепловыделения регламентируются допустимым нагревом подшипников. Норма нагревания установлена только для станков класса Н (допустимый нагрев на наружном кольце подшипника составляет 70 °С), для станков других классов имеются лишь следующие рекомендации:

Табл. 1

6.Долговечность шпиндельных узлов, которая зависит от долговечности опор шпинделя, которая в свою очередь во многом зависит от эффективности системы смазывания, уплотнений, частоты враще- ния, величины предварительного натяга в подшипниках качения и т. д. Долговечность шпиндельных узлов не регламентирована, ее определяют по усталости, износу деталей подшипника или потере смазочных свойств масла. Диаметр шейки шпинделя выбирают по критерию жесткости, что обычно обеспечивает долговечность подшипников до Lh = (12 - 20)*103 ч. При применении бесконтактных опор (гидростатических, гидродинамических и аэростатических) долговечность теоретически считают неограниченной.

Быстрое и точное закрепление инструмента или обрабатываемой детали в шпинделе станка; в современных станках требуется автоматизация этой операции.

Минимальные затраты на изготовление, сборку и эксплуатацию шпиндельного узла при удовлетворении всех остальных требований.

Шпиндельные узлы предназначены для осуществления точного вращения инструмента или заготовки и в значительной степени определяют качество обработки,

Критериями работоспособности являются точность, быстроходность, нагрузочная способность, статическая жесткость, динамические характеристики, энергетические потери, нагрев опор, статические, динамические и температурные смещения переднего конца шпинделя, ресурс работы.

Точность характеризуется радиальным, осевым и торцевым биением шпинделя и для средних станков составляет 5—8 мкм. Подшипники выбираются примерно в три раза точнее, чем допустимое биение. Наиболее точные станки имеют биение 0,1— 0,02 мкм.

Быстроходность. В настоящее время скорость резания заготовок из стали и чугуна достигает 1600—2500 м/мин, алюминия – 3000 - 4000 м/мин, а пластиков – 3000 - 10000 м/мин. Скорость шлифования выросла до 100 м/с и более. Быстроходность оценивается по параметру n ∙ d мм/мин, где d — диаметр под шейку переднего подшипника (мм), a n-- частота вращения (1/мин).

Для различных экспериментальных опор этот показатель (при специальных мерах) имеет величину:

- для шпинделей на подшипниках качения — 2—2,5 · 106,

- на гидростатических опорах — 1,5—1,8 · 106,

- на аэростатических подшипниках — 2,5—3 · 106 (ограничена потерей устойчивости из-за полускоростного вихря),

- на электромагнитных опорах — 6 · 106 (ограничена механической прочностью материала шпинделя, разрушающегося от центробежных сил).

Рабочие параметры обычно ниже приведенных здесь в 1,5—2 раза.

Нагрузочная способность определяет передаваемый крутящий момент или мощность привода Р. Для токарных и фрезерных станков P/d ≈ 0,2—0,35 квт/мм. Для электрошпинделей на опорах качения, гидростатических и аэростатических этот показатель составляет соответственно P/d = 0,75; 0,3—0,8; 0,4.

Статическая жесткость. Необходимо стремиться к максимально возможной жесткости, исходя из особенностей конструкции. Баланс упругих перемещений конца шпинделя токарных станков на подшипниках качения составляет:

деформация передней и задней опор 40—50% и 2—3% соответственно;

деформация консольной части шпинделя 15—20%;

деформация межопорного участка 30—40%.

На долю упругих перемещений устройств крепления инструмента или детали приходится 30—50% общей деформации. Например, на токарном станке с диаметром шпинделя d = 110 мм деформация распределялась следующим образом: шпиндель ― 16%, опора — 28%, кулачковый патрон — 36%. Деформация шпиндельного узла многоцелевого станка с диаметром шпинделя 80 мм распределялась: деформация шпинделя с опорами ― 37%, деформация оправки — 11%, деформация конического соединения шпинделя с оправкой — 52%.

Достигнутая статическая жесткость составляет (4—5)d Ньютон/микрометр, где d ― в мм. Статическая жесткость сильно зависит от диаметра d шпинделя (в четвертой степени), консоли конца шпинделя α (в третьей степени) и мало зависит от расстояния b между опорами, причем увеличение b сверх оптимальной величины лучше, чем его уменьшение. Назначение размеров шпинделя (диаметров, переднего конца) производится с учетом силовых и скоростных характеристик станка. Статистические данные позволяют практически однозначно связать размеры переднего конца с основным размером станка. Принятые соотношения диаметра шпинделя и основного размера станка приведены ниже.

Табл.. 2