- •Введение.

- •1. Анализ конструкции заданной сборочной единицы вагона.

- •2.Анализ повреждаемости заданной сборочной единицы.

- •3. Пути повышения надежности детали (долговечности и др.).

- •4. Анализ существующих методов ремонта заданной сборочной единицы.

- •5.Технологический процесс ремонта котла восьмиосной цистерны.

- •6. Выбор и обоснование режимов сварки.

- •1.Выбор типа и марки электрода.

- •2. Выбор диаметра электрода.

- •3.Определение площади поперечного сечения наплавленного металла и числа проходов.

- •4. Определение силы тока и напряжения на дуге.

- •5. Скорость сварки определяем по формуле:

- •6. Расчет технической нормы времени сварочных работ.

- •7. Выбор типа и расчет количества сварочного оборудования.

- •8.Технико – экономическое обоснование спроектированного технологического процесса:

- •9. Определение стоимости израсходованных материалов

- •7. Расчет параметров производственного участка и технико-экономическое обоснование принятого технологического процесса ремонта восьмиосной цистерны. Расчет производственной площади участка.

- •Сущность поточного метода.

- •Список использованной литературы:

4. Анализ существующих методов ремонта заданной сборочной единицы.

Котел цистерны осматривают, проверяют техническое состояние узлов в зонах: стыкования обечаек и днищ, шпангоутов, приварки горловин люков, броневого листа и сливных приборов, приварки кронштейнов для тормозного оборудования, лестниц и помостов, опорных листов, крепления котла к концевым полурамам, центрального пятника и его крепления, крепления тормозного оборудования и автосцепного устройства, опор котла на шкворневых, хребтовых балках (боковые и торцовые листы, ребра и косынки).

Особое внимание при контроле технического состояния обращают на выявление трещин, отрывов и других дефектов в сварных швах крепления: шпангоутов, опорных листов к котлу цистерны, вертикальных ребер косынок со стороны шкворневой балки и опорного листа, вертикальных листов шкворневой балки с вертикальной стенкой хребтовой балки, торцового, боковых листов к шкворневым и хребтовым балкам, крайних опорных лап, связывающих консоли хребтовой балки с котлом.

При этом выявляют места образования и развития трещин по основному металлу узлов и деталей цистерны.

Местные вмятины и выпучины на стенках котла более 15 мм на метр длины выправляют с предварительным местным подогревом.

Сварные швы крепления шпангоутов к котлу и опор ному листу в местах соединения частей шпангоутов должны быть непрерывными; швы с трещинами и другими дефектами восстанавливают. Шпангоуты и места их стыкования, имеющие трещины, ремонтируют сваркой с последующей зачисткой швов и постанов кой усиливающих накладок толщиной 8 - 10 мм соответствующего профиля. Накладка должна перекрывать трещину не менее чем на 100 мм. Шпангоуты, имеющие отрывы от котла и опорного листа, приваривают непрерывным сварным швом по ГОСТ 5264—80 с предварительной плотной подгонкой и поджатием к котлу.

Обечайки котла с трещинами в зоне шпангоутов ремонтируют сваркой. При этом вырезают часть шпангоута необходимой длины. Новую часть шпангоута ставят встык с подгонкой по месту. Заварку трещины обечайки котла и приварку части шпангоута к котлу производятся непрерывным сварным швом по ГОСТ 5264—80.

Места стыков шпангоутов перекрывают усиливающими накладками соответствующего профиля.

Трещины в котле длиной до 500мм заваривают с обязательной засверловкой концов трещины, разделкой и последующей установкой с наружной стороны котла усиливающих накладок толщиной 0,8 предельных размеров листа, но не более 10мм с приваркой по периметру сварным швом по ГОСТ 5264-80. Допускается перекрытие трещин одной накладкой, при этом размер накладки не должен превышать 0,5м2.

Котел, имеющий пробоины, ремонтируют постановкой накладок, имеющих толщину не менее толщины основного металла в месте их постановки, с приваркой их по периметру двусторонним сварным швом по ГОСТ 5264-80. Лучевые трещины от пробоин не допускаются и при ремонте должны быть вырезаны. Площадь повреждения не должна превышать 0,3м2. Накладки, устанавливаемые с наружной стороны котла, должны перекрывать трещины, пробоины не менее чем на 50мм.

На одном днище котла допускается не более шести усиливающих накладок, на обечайке котла - не более восьми с общей площадью накладок на одном элементе (днище или обечайке) не более 0,5 м2. При наличии дефектов более допускаемых размеров цистерны направляют в капитальный ремонт.

Ранее установленные накладки, перекрывающие заваренные на котле трещины и пробоины, не соответствующие требованиям действующей ремонтной документации, заменяют.

Усиливающие накладки, перекрывающие трещины или пробоины, должны соответствовать материалу и профилю ремонтируемого узла, детали.

Прихватка усиливающих накладок, деформированных деталей или узлов должна производиться электродами той же марки, что и применяемые при сварке.

Неисправные помосты, наружные и внутренние лестницы, узлы их крепления ремонтируют, отсутствующие устанавливают по рабочим чертежам данного типа цистерны.

При ремонте цистерны конструктивные элементы подготовленных кромок свариваемых деталей, их размеры, размеры выполненных швов и предельные отклонения по ним должны соответствовать: ГОСТ 5264—80 и ГОСТ 11534—75 для ручной сварки; ГОСТ 8713—79 для автоматической и полуавтоматической сварки под флюсом; ГОСТ 14771—76 для дуговой сварки в защитных газах.

Проверка качества выполненных сварных соединений должна производиться контролем неразрушающими методами всех соединений в соответствии с Инструкцией РТМ 32 ЦВ 201—78.

Выполнение сварочных работ в случаях, не оговоренных в настоящем Руководстве, производится в строгом соответствии с Инструкцией по сварке и наплавке при ремонте вагонов и контейнеров РТМ 32 ЦВ 201—78 после согласования с ЦВ МПС.

Заварка трещин основного металла котла и поперечных сварных швов.

Порядок заварки трещин зависит от их размера и месторасположения. При заварке трещины длиной до 100мм, не пересекающей сварные швы котла, по концам ее сверлятся отверстия диаметром, равным толщине свариваемого листа, а кромки трещины с наружной стороны котла разделываются под углом 50-60°. После этого завариваются трещина и отверстия. При наложении сварочного шва в два слоя заварка отверстий производится после первого слоя. Перед наложением второго слоя сварочный шов тщательно очищает от шлака и брызг металла металлической щеткой и зубилом.

После заварки трещины с внутренней стороны котла срубаются натеки шлака, металла и по всей длине накладывается контрольный шов.

При длине трещины более 100мм после ее заварки в описано порядке сварной шов по концам усиливается кусковыми накладками, форма которых зависит от формы и размеров шва. Накладки не должны иметь острых углов. Перед приваркой они плотно пригоняют к месту. Сварной шов в месте прилегания накладки срубаются заподлицо с основным металлом котла, и после пригонки накладка приваривается по всему периметру.

С целью уменьшения внутренних напряжений в сварных соединениях трещины длиной более 300 мм завариваются обратноступенчатым швом. При поступлении в заводской ремонт цистерн, у которых трещины котлов заварены сплошными накладками, последние снимаются и заменяются кусковыми накладками.

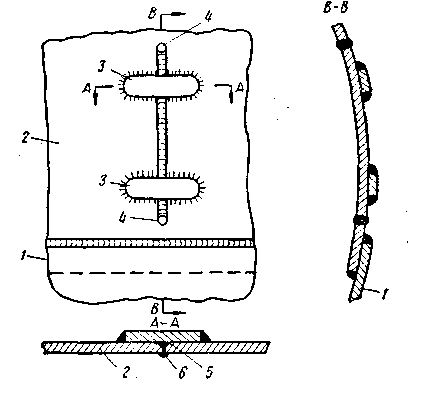

Рис. 84. Заварка трещины основного металла котла, не пересекающей сварные швы:

1 - броневой лист; 2 - обечайки котла; 3- кусковая накладка; 4- заваренное отверстие у конца трещины; 5 - сварной шов; 6 - контрольный шов

Заварка трещин, пересекающих сварные швы котла.

Трещины, пересекающие сварные швы, завариваются так же, как и трещины по основному металлу котла. При подготовке трещин к сварке сварной шов котла в месте пересечения трещиной срубается до основного металла на длине 100— 120 мм (50—60 мм на каждую сторону трещины), а после заварки восстанавливается.

Трещины (рис. 85), пересекающие места соединения двух элементов котла,

сваренных нахлестку (например, обечайки с броневым листом) или втавр (обечайки с колпаком), завариваются в таком порядке.

Ш вы,

соединяющие элементы котла, срубаются

по длине 70 — 80 мм по обе стороны трещины

снаружи и внутри котла, по концам

трещины сверлятся отверстия диаметром

8—10 мм в обоих элементах котла. Кромки

трещины разделываются под углом 50—60°

и отверстия раззенковываются под углом

40—45° у перекрывающего верхнего листа

(броневой лист, колпак) с наружной стороны

и у нижнего листа (обечайки) с внутренней

стороны.

вы,

соединяющие элементы котла, срубаются

по длине 70 — 80 мм по обе стороны трещины

снаружи и внутри котла, по концам

трещины сверлятся отверстия диаметром

8—10 мм в обоих элементах котла. Кромки

трещины разделываются под углом 50—60°

и отверстия раззенковываются под углом

40—45° у перекрывающего верхнего листа

(броневой лист, колпак) с наружной стороны

и у нижнего листа (обечайки) с внутренней

стороны.

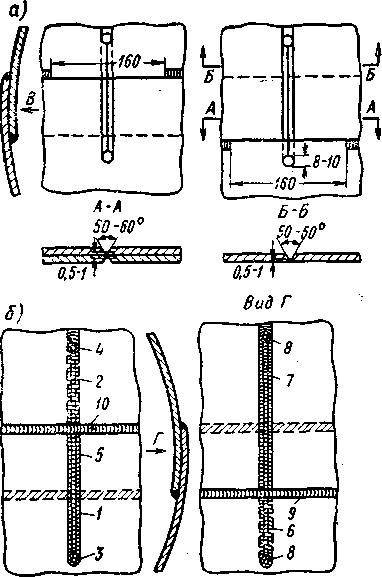

Рис. 85. Заварка

трещины, пересекающей сварной шов

соединения внахлестку обечайки и

броневого листа:

а -подготовка

трещины;

б- последовательность

заварки трещины

Внутри котла корень шва зачищается от натеков металла и шлака, накладывается контрольный шов на броневой лист, заваривается двухслойным швом трещина в обечайке, подвариваются отверстия по краям трещины и восстанавливается сварной шов, соединяющий элементы котла с внутренней стороны. После этого восстанавливается шов, соединяющий элементы котла с наружной стороны.

В таком же порядке завариваются трещины в поперечных сварных швах, соединяющих обечайки, когда они распространяются на броневой лист котла.

При заводском ремонте заменяются элементы котла: с толщиной листа менее половины альбомной на площади более 30%, если у них имеется более четырех заплат.

Котлы с меньшими повреждениями ремонтируются приваркой заплат или вваркой лент. Толщина листа в поврежденных местах определяется путем просверливания отверстий диаметром 8—10 мм. Приваркой заплат при всех видах ремонта ремонтируются также пробоины в котле и места, где концентрируется несколько лучевых трещин.

Поврежденный элемент котла или его часть, а также старые швы срезаются газовой резкой. При срезке швов повреждение исправных элементов котла не допускается. Места сварки после удаления дефектной части тщательно зачищаются заподлицо с металлом котла.

Размеры новой части и способ ее приварки (встык, внахлестку, втавр) должны соответствовать альбому чертежей цистерны, что обеспечивает сохранение объема котла и его калибровочного типа.

При приварке элементов котла внахлестку толщина элемента и величина перекрытия кромок должны соответствовать альбому чертежей цистерны. Пробоины в котле ремонтируются приваркой заплат встык или внахлестку. Перед приваркой заплат края пробоины или места концентрации лучевых трещин подготавливаются газовой резкой; при этом отверстию придается круглая или овальная форма. Заплаты заготавливаются точно по размерам и форме отверстия, зазоры между кромками заплаты и отверстия не должны превышать 2 мм.

Если вварка делается встык, то кромки отверстия в котле и-кромки ввариваемого элемента (ленты, заплаты) разделываются под V-образный шов. Местные углубления кромок более 2 мм, трещины и другие дефекты кромок не допускаются. Перед наложением сварных швов кромки прихватываются сваркой. Длина каждой прихватки составляет 40—50 мм. Приварка выполняется обратноступенчатым способом с наложением сварного шва в два слоя с наружной стороны и контрольного шва с внутренней стороны. Заплаты следует заготавливать из металла той же марки, что и металл котла. Толщина заплаты должна быть такой же, как толщина завариваемого листа. Наружные размеры и форма у заплаты, привариваемой внахлестку, должны обеспечивать перекрытие кромок отверстия не менее чем на величину пяти толщин свариваемых листов.

При расстоянии между соседними заплатами менее 100 мм отверстия перекрываются одной заплатой. При этом поверхность заплат не должна превышать 0,1 м2. Повреждения котла, требующие постановки заплат больших размеров, ремонтируются вваркой лент.

Заплата плотно пригоняется к месту приварки. Местные зазоры не должны превышать 2 мм.

Приварка внахлестку новых элементов котла и заплат производится без разделки кромок двусторонними швами. При заводском ремонте на каждом элементе котла допускается ставить не более одной заплаты, а при деповском - не более двух заплат. Для повышения ответственности за качество выполнения сварочных работ на вновь поставленных элементах котла и заплатах выбивается клеймо пункта, производящего ремонт, и дата ремонта.

Во всех случаях наложения сварных швов при ремонте котлов расстояние между параллельными сварными швами, соединяющими элементы котла или заплаты, должно быть не меньше 150 мм.

При периодических видах ремонта у цистерн удаляются волнорезы и сварные швы зачищаются заподлицо с основным металлом котла, а при заводском ремонте промежутки прерывистых швов на днищах и броневых листах, кроме того, завариваются.

В процессе выполнения заводского ремонта места крайних опор котлов цистерн с толщиной нижнего листа менее 8 мм усиливаются приваркой с наружной стороны внахлестку накладок из листа длиной 2000 мм, шириной 1000 мм и толщиной 6 мм.

Ремонт сливных приборов цистерн

От исправности сливного прибора зависит сохранность перевозимых грузов, своевременный бесперебойный слив, пожаро- и взрывобезопасность.

При заводском и деповском ремонте сливные приборы вне зависимости от технического состояния разбираются, осматриваются, неисправные детали заменяются новыми или отремонтированными. При текущем ремонте и подготовке цистерн к наливу в первую очередь устраняются неисправности сливных приборов, которые могут привести к утере груза или вызвать затруднения при наливе и сливе.

На вагоноремонтных заводах и в некоторых депо, специализированных для ремонта цистерн, имеются специальные отделения для ремонта сливных приборов.

Универсальные сливные приборы достаточно надежны в эксплуатации, большинство встречающихся у них неисправностей является следствием нарушения порядка их использования. Наиболее часто теряется нижняя крышка в комплекте со скобой и укрепленными на ней деталями. Это происходит потому, что после слива груза в нарушение установленных правил крышку не ставят на место и не закрепляют, а оставляют подвешенной скобой за крючок, имеющийся на хребтовой балке. При торможении вагонов с изношенными тормозными колодками это приводит к ударам тормозных тяг по крышке или скобе и их повреждению. В большинстве случаев скоба ломается в месте приварки ветви к гайке.

У универсальных сливных приборов первых выпусков к утере нижней крышки приводит также слабое крепление скобы к патрубку, вследствие чего даже при сравнительно небольших усилиях скоба разгибается, валик выходит из бонки и крышка вместе со скобой теряется.

Кроме этой неисправности, у универсальных сливных приборов наблюдаются: износ уплотнительных резиновых колец клапана и нижней крышки; ослабление крепления верхнего конца штанги; износ и повреждение резьбы штанги и втулки (стойки); износ штанги в заплечиках кольцевой выточки в месте крепления клапана; изгиб штанги; износ и повреждение резьбы винта нижней крышки; трещины скобы по сварному шву и некоторые другие неисправности.

При ремонте нижние части сливных приборов восстанавливаются. Уплотнительные резиновые кольца клапана и нижней крышки при заводском ремонте заменяются вне зависимости от технического состояния, а при деповском ремонте заменяются только неисправные.

У цистерн с универсальными сливными приборами первых выпусков при поступлении в любой вид отцепочного ремонта производится усиление крепления скобы нижней части сливного прибора к патрубку.

Скоба с крышкой в сборе крепится с каждой стороны к патрубку с помощью валика, который до предела вводится в отверстие бонки патрубка. После этого к патрубку, бонке и головке валика приваривается угольник со сторонами 30 X 60 мм, изготовленный из полосовой стали шириной 15 мм и толщиной 7 мм.

Место приварки угольника предварительно очищается от грязи, масла и ржавчины и он ставится так, чтобы не создавалось помех при открывании и подвешивании нижней крышки на крючок.

Приварка угольника к головке валика к стальному патрубку производится электродами типа УОНИ 13/55, Э-42или Э-34, а при чугунных патрубках электродами типа ОЗЧ-1 или УОНИ 13/55. В случае использования электродов типа ОЗЧ-1 сварку нужно вести постоянным током предельно короткой дугой участками длиной 30—40 мм с проковкой шва в горячем состоянии тотчас же после обрыва дуги.

Ремонт модернизированных нижних частей сливных приборов

производится в таком же порядке.

У сливных приборов системы Утешинского характерными неисправностями являются: неплотность прилегания седла к клапану вследствие перекоса, задиров и забоин на приточных поверхностях; износ и повреждение резьбы штанги и стойки; излом и трещины в сварных швах стойки; износ квадрата штанги и клапана; излом пружин; срез шпилек, соединяющих штангу с клапанами, и другие неисправности.

К наиболее часто встречающимся неисправностям сливного прибора системы завода в г. Николаеве относятся: утеря стопорного болта и заглушки; повреждение резьбы сливного патрубка и заглушки; неплотность соединения внутренней и наружной частей прибора вследствие износа резьбы нижней части клапанной коробки; задиры и забоины на привалочных поверхностях седла и клапана и другие неисправности.

При заводском ремонте цистерн в соответствии с планом модернизации сливные приборы системы Утешинского и завода в г.Николаеве снимаются и вместо них ставятся универсальные сливные приборы. При деповском ремонте вместо отсутствующих или неисправных нижних частей этих приборов ставятся модернизированные однотипные с нижней частью универсального сливного прибора. У сливных приборов системы Утешинского стойки, имеющие две укосины, независимо от их технического состояния заменяются стойками с тремя укосинами по чертежу ЦВ № 2798, для крепления которых в седле клапана просверливаются дополнительные отверстия.

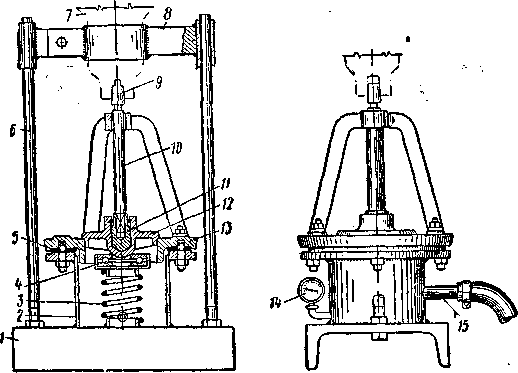

рис.4 Прибор для притирки клапана к седлу и проверки сливного прибора на плотность

Для обеспечения сохранности груза в цистернах, оборудованных сливными приборами системы Утешинского и завода в г. Николаеве, не имеющих резиновых уплотнений, особенно важное значение имеет точное прилегание седла к клапану. Поэтому при периодическом ремонте нужно протирать клапаны и испытывать их на плотность, для чего на вагоноремонтных заводах ив вагонных депо применяется ряд приспособлений, изготовленных в основном по одному принципу.

В большинстве вагонных депо для притирки и испытания на плотность клапанов сливных приборов системы Утешинского применяется прибор состоящий из рамы, на которой жестко укреплен цилиндр 2 с фланцем, имеющим отверстия, расположенные соответственно отверстиям в седле клапана сливного прибора. В цилиндр вварены штуцеры для крепления манометра 14 и подвода сжатого воздуха 15. На раме укреплены также стойки 6, являющиеся направляющими для хомута 8, в который ставится пневматическая или электрическая сверлильная машина 7. В цилиндре расположена пружина 3 с укрепленным на ней упорным шариковым подшипником 4. Седло 13 клапана укрепляется на фланце с помощью шпилек, которыми оно крепится в цистерне. Для создания уплотнения между фланцем и седлом ставится картонная или резиновая прокладка 5. К седлу клапана крепится стойка сливного прибора, а в углубление клапана ставится специальный вкладыш 11, закрепляемый двумя шпильками. В квадратное отверстие вкладыша 11 вставляется нижний конец штанги 10, которая сверху при помощи переходного конуса 9 присоединяется к шпинделю сверлильной машинки 7.

Перед притиркой привалочные поверхности седла 13 и клапана 12 проверяются на токарном станке, при этом конусность этих поверхностей должна быть одинаковой. На притирочные поверхности седла и клапана наносится тонкий слой наждачного порошка с машинным маслом или пасты «ГОИ», и включается сверлильная машинка. Притирка производится при минимальном числе оборотов шпинделя. Размеры и жесткость пружины подбираются так, что она, сжимаясь, не препятствует плотному прилеганию клапана к седлу при притирке.

При снятии нагрузки (сверлильной машинки) пружина приподнимает клапан над седлом, что позволяет осмотреть притирочные поверхности и при необходимости нанести пасту и наждачный порошок. После притирки клапан и седло протираются чистыми-обтирочными концами, смоченными керосином, и производится проверка плотности прилегания клапана к седлу, для чего вместо штанги в прибор ставится распорный винт, которым клапан прижимается к седлу. В полость цилиндра подается воздух давлением 4 am. Плотность клапана проверяется мыльным раствором, который наливается в углубление седла вокруг клапана. При утечке воздуха притирка клапана продолжается. Устройства для притирки клапанов сливных приборов системы завода в г. Николаеве и процесс притирки мало отличаются от описанного.

В целях улучшения технического состояния сливных приборов, а также предохранительных и впускных клапанов, крышек колпаков цистерн и крышек бункерных полувагонов приказом МПС № 128/ЦЗ 1963 г. установлены указанные в табл. 11 нормы расхода запасных частей при деповском и текущем ремонте и организовано централизованное снабжение ими вагонных депо.

Ремонт опор и деталей крепления котлов, внутренних и наружных лестниц.

Деревянные бруски опор котла очищаются и тщательно осматриваются, гнилые и поврежденные бруски заменяются. У цистерн старой постройки бруски длиной 700 мм заменяются брусками длиной 1000 мм с целью увеличения опорной поверхности котла.

Бруски изготовляются из дерева твердой породы, допускается также изготовление опорных брусков из дерева хвойных пород при, условии предварительного антисептирования. Перед установкой - эти бруски плотно пригоняются к поверхности котла и окрашиваются.

Пояса, стяжные хомуты и болты тщательно осматриваются, неисправные заменяются. Допускается при всех видах ремонта приварка стяжного болта к поясу электроконтактной, газовой или дуговой сваркой вручную электродами марки Э-42, а также приварка к поясу или болту новых частей взамен негодных. При этом на каждом поясе должно быть не более двух стыков, а на болтах не более одного.

Угольники крепления котла с изломами или трещинами при заводском ремонте заменяются. При деповском и текущем ремонте допускается заварка не более одного излома или трех трещин угольника, а также приварка новой части угольника вместо негодной.

При ремонте угольника с отъемкой кромки трещины предварительно разделываются и после заварки шов подваривается с обратной стороны. Если трещина проходит через отверстия для заклепок или болтов, то они завариваются и после ремонта сверлятся вновь с разметкой по месту. Сверху ремонтируемое место усиливается угловой накладкой толщиной 6-8мм, обвариваемой по всему периметру.

Накладка должна перекрывать не менее одного отверстия для заклепки или болта с каждой стороны трещины и вместе с угольником крепиться к котлу или раме.

При ремонте угольника без снятия с котла срубаются заклепки, через которые проходит трещина, а также по одной, заклепке по обе стороны от трещины. Заварка трещины производится с предварительной V-образной разделкой кромок. Сварочный шов в месте постановки заклепок и-болтов зачищается заподлицо с поверхностью угольника.

Внутренние лестницы котлов старотипных цистерн, установленные ранее поперек котла, при заводском ремонте устанавливаются вдоль продольной оси котла в соответствии с техническими указаниями ЦВ МПС.

Сварное крепление нижних частей наружных лестниц у цистерн споперечно-сварными или клепаными котлами при заводском ремонте заменяется креплением заклепками или болтами с опорой лестницы на котел через деревянные прокладки, укрепленные к лестнице болтами.

У цистерн с продольно-сварными котлами грузоподъемностью 50—60 т для перевозки нефти и бензина при заводском и деповском ремонтах сварной узел соединения наружной лестницы с распорками усиливается. Для этого в местах соединения лестницы с распорками привариваются усиливающие накладки толщиной 5 мм. На цистернах, предназначенных для перевозки других грузов, крепление этого узла производится аналогично. Материал

накладки Ст. 3 или Ст. 3 КП (ГОСТ 380—60). Приварка производится электродами марки Э-42 (ГОСТ 9467—60). Неисправные и погнутые поручни лестниц ремонтируются и выправляются. Взамен неисправной части прута приваривается новая часть, при этом на пруте должно быть не более двух стыков.

Погнутые кронштейны ограждения верхнего помоста выправляются, а кронштейны с трещинами заменяются. Заменяются также гнилые и поврежденные части деревянных и металлических помостов.

Рис.5 Усиление узла крепления наружной лестницы:

/—котел цистерны; 2—распорка; 3 — планка; 4 — накладка; 5 — тетива лестницы

Вмятины на стенках котлов более 15мм выправляют с предварительным местным нагревом до температуры 650-7000С.

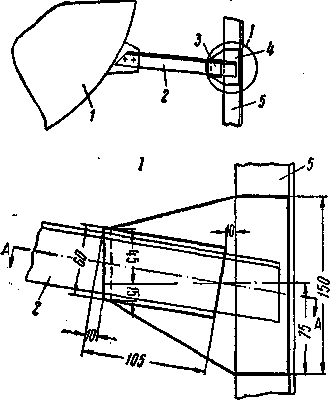

Устранение пробоин производится после вырезки дефектного участка оболочки с лучевыми трещинами в острых углах пробоин. Линия реза должна проходить на расстоянии более 20 мм от концов лучевых трещин. В пробоинах с максимальным линейным размером до 120 мм вырезают в поврежденном месте отверстие диаметром 150 мм, подгоняют вставку и проваривают по периметру с двух сторон. При больших размерах пробоин допускается постановка эллиптических или прямоугольных вставок со скругленным радиусом менее 50 мм, углами. Площадь вставки не должна превышать 1,5м2, а их количество на обечайке котла не более 2. Допускается площадь вставок на каждом днище – до 0,5 м2 и количества вставок на днище тоже не более 2 (при капитальном ремонте).

При больших площадях дефектных зон котлов разрешается вварка днища или продольного листа во всю его ширину. Толщина вставок должна соответствовать конструктивных толщине листа в дефектной зоне котла.