- •1 Кинематический и энергетический расчёт привода

- •2. Расчет клиноременной передачи.

- •3.Расчет зубчатой закрытой коническая передачи

- •3.1 Выбор механических характеристик материала передачи и определение допускаемых напряжений

- •3.2 Определение основных параметров передачи

- •3.3 Определение конструктивных размеров зубчатых колёс и выполнение рабочего чертежа зубчатого колеса

- •4.5 Расчёт тихоходного вала редуктора и выполнение рабочего чертежа

- •5 Подбор подшипников качения редуктора

- •5.1 Подбор подшипников для быстроходного вала

- •5.2 Подбор подшипников тихоходного вала

- •6 Выбор муфты

- •7 Подбор шпонок и проверочный расчёт их на смятие

- •8 Конструирование шкива.

- •9 Проверочный расчёт тихоходного вала в опасном сечении

- •10 Смазка редуктора

- •Список используемой литературы

3.3 Определение конструктивных размеров зубчатых колёс и выполнение рабочего чертежа зубчатого колеса

3.3.1 Обод

- внешние углы зубьев притупляются фаской:

с≈ 0,5 ∙ me = 0,5 ∙ 7,88= 3,94 мм

- внешний диаметр вершин зубьев

для шестерни dае1=172,89 мм;

для колеса dае2=633,81 мм;

- толщина S определяется по формуле:

S = 2,5 ∙ me + 2 мм = 2,5 ∙ 7,88 +2 = 21,7 мм

- ширина базового торца зубчатого венца

bт = ( 1,0…1,1) ∙ S = 1 ∙ 16 = 21,7 мм

- ширина зубчатого венца b = 90 мм

3.3.2 Диск

- толщина диска “C” для конструкции зубчатых колёс принимается из соотношения С ≥ 0,25 ∙ b,C = 18 мм;

3.3.3 Конструирование ступицы

для колеса

- внутренний диаметр ступицы равен соответствующему диаметру вала dв,

т.е. dст= dв=42 мм;

- наружный диаметр ступицы

dст = 1,55∙ dв =1,55 ∙ 42 = 65,1 мм по Ra40 dcт = 66 мм

- длина ступицы

lcт = (1,2…1,5) ∙ dв = 1,4 ∙ 42=58,8мм

для шестерни

- внутренний диаметр ступицы равен соответствующему диаметру вала dв,

т.е. dст= dв=24 мм;

- наружный диаметр ступицы

dст = 1,55∙ dв =1,55 ∙ 24 = 37,2 мм по Ra40 dcт = 38 мм

- длина ступицы

lcт = (1,2…1,5) ∙ dв = 1,4 ∙ 24=33,6мм

4 РАСЧЁТ ВАЛОВ РЕДУКТОРА

4.1 Выбор материала валов и определение допускаемых напряжений

4.1.1 Выбор материала

Сталь 45: σв = 600 МПа, σ-1 = 360 МПа;

4.1.2 Определение допускаемых напряжений на изгиб

![]()

где σ-1 – предел выносливости, МПа, σ-1 =360 МПа;

[n] – коэффициент запаса прочности, [n] = 2 [3];

Kσ – коэффициент концентрации напряжений, Kσ = 2 [3];

![]()

4.2 Компоновка редуктора

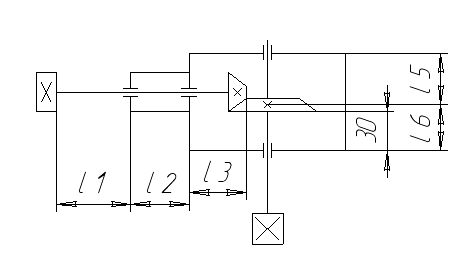

Рисунок 2. Эскизная компоновка редуктора

B1=30 мм; b=90 мм; В2=122,5 мм;

l1=![]()

![]()

![]()

![]() ;

;

![]()

l4=![]()

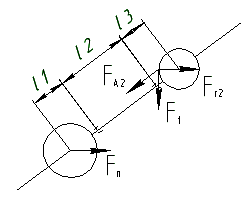

4.3 Выполнение пространственной схемы сил, действующих на валы редуктора

Рисунок 3. Пространственная схема сил, действующих на валы редуктора.

4.4 Расчёт быстроходного вала и выполнение рабочего чертежа

И сходные

данные

сходные

данные

Ft=1710,943 Н;

Fa=150,653 H;

Fr=604,235 H;

Fn=1716 H;

T=116,173 H∙м;

d1=0,136 м;

l1= 0,055 м;

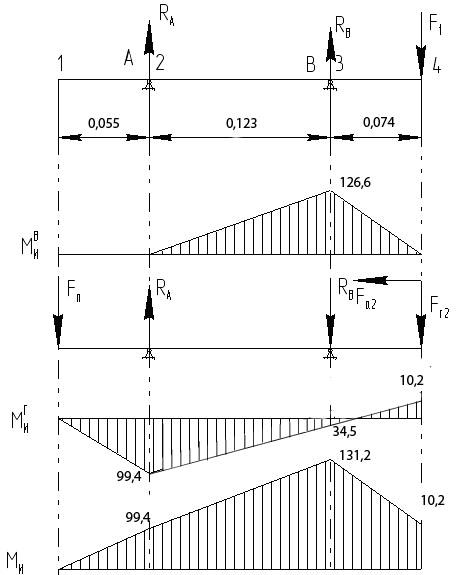

l2= 0,123 м; Рисунок 4. Расчётная схема

l3= 0,074 м;

Воспользуюсь эскизной компоновкой редуктора и пространственной системой сил,

строю схему нагружений в вертикальной плоскости.

4.4.1 Вертикальная плоскость

а) Определяем реакции опор:

∑МА=о; RВ∙0,123-Ft∙(0,074+0,123)=0

![]()

∑МВ=о; RA∙0,123-Ft∙0,074=0

![]()

Проверка: ∑y=0; RВ-Ft-RA=2740,291-1710,943-1029,348=0

б)

Определение изгибающих моментов

![]() от сил, действующих в вертикальной

плоскости:

от сил, действующих в вертикальной

плоскости:

![]()

![]()

4.4.2 Горизонтальная плоскость

а) Определяем реакции опор:

∑МА=о; RВ∙0,123-Fn∙0,055+Fa∙0,068-Fr∙0,197=0

![]()

∑МВ=о; Fa∙0,068+ Fn∙0,178-RA∙0,123- Fr∙0,074=0

![]()

Проверка:

∑y=0; RA +RВ- Fr – Fn =2203,3+117,1-604,24-1716,15=0

б)

Определение изгибающих моментов

![]() от сил, действующих в горизонтальной

плоскости:

от сил, действующих в горизонтальной

плоскости:

![]()

![]()

![]()

![]()

По найденным значениям строим эпюру изгибающих моментов.

4.4.3 Суммарные изгибающие моменты

![]()

![]()

![]()

![]()

По найденным значениям строим эпюру суммарных изгибающих моментов.

4.4.4 Суммарные реакции опор

![]()

![]()

4.4.5 Крутящие моменты

Ткр=116,173 Н∙м

По найденным значениям строим эпюру крутящих моментов.

4.4.6 Эквивалентные моменты

![]()

![]()

![]()

![]()

По найденным значениям строим эпюру эквивалентных моментов.

4.4.7 Диаметры вала в сечениях

![]() принимаю

по Ra40

d1

= 24 мм;

принимаю

по Ra40

d1

= 24 мм;

![]() принимаю

по Ra40

d1

= 30 мм;

принимаю

по Ra40

d1

= 30 мм;

![]() принимаю

по Ra40

d1

= 30 мм;

принимаю

по Ra40

d1

= 30 мм;

![]() принимаю

по Ra40

d1

= 24 мм

принимаю

по Ra40

d1

= 24 мм