- •II групи: розточувальні верстати

- •Завдання на самостійну роботу

- •III групи.

- •Плоскошліфувальный верстат моделі 3724

- •Технічна характеристика верстата

- •Безцентровий круглошліфувальний верстат моделі 3180

- •Унутрішліфувальні, хонінгувальні та доводочні верстати виносяться на самостійну проробку.

- •Завдання на самостійну роботу

- •Горизонтально-фрезерувальний верстат моделі 6п80г

- •Завдання на самостійну роботу

- •Моделі а662

- •Моделі 6652

- •Технічна характеристика верстата

- •Завдання на самостійну роботу

- •Тема 1. Кінематичні структури, схеми, настроювання та області

- •Зубодовбальний верстат моделі 514 Загальна характеристика верстата

- •Технічна характеристика верстата

- •Зубофрезерувальний верстат моделі 5д32 Загальна характеристика верстатів

- •Технічна характеристика верстату моделі 5д (е )32 Модуль нарізання зубів, мм.

- •Найбільша ширина обробки групи зубчастих колес, мм …………… …… 280

- •Кінематичний ланцюг обкочування

- •1 Об. Стола→ s мм/фрези

- •Завдання на самостійну роботу

Завдання на самостійну роботу

по літературі [ 2, 3, 6, 7, 10, ] уважно розібрати принцип роботи, область використовування, характерні рухи та операції, види оброблюваних поверхонь, інструментальне забезпечення верстатів IV групи ( для єлектрофізико-

хімічних методів обробки матеріалів )

Лекція 12. Оглядова. Кінематичні структури, схеми та настроювання

верстатів I – IY та VI груп.

Обсудження питань за тематикою лекцій першого модулю.

Вибіркове демонстрування відеофрагментів з роботи, технологічного та інструментального оснащення та налагоджування верстатів I-IV та VI груп.

Технологія проведення першого змістовного модулю з дисциплни. Розклад

проведення контролю за часом та по групах.

Розклад відпрацювання у позааудиторний час пропущених практич-них та лабораторних занять та захисту звітів.

Модуль 2.Верстати 5-8 груп. Верстати для автоматизованого виробництва

та з ЧПК. Міжверстатний транспорт

Тема 1. Кінематичні структури, схеми, настроювання та області

використовування верстатів 5-8 груп

Лекція 13. Кінематичні структури, схеми та настроювання верстатів

Y групи: зубодовбальні та зубофрезерувальні верстати

Область використання, характерні рухи, види оброблюваних поверхонь

та інструментальне забезпечення зубодовбальних та зубофрезерувальних верстатів

Y групи. Кінематичні структури, схеми та настроювання верстатів. Нарізання

прямозубих та косозубих коліс, зубчастих рейок. Нарізання коліс внутрішнього

зачеплення . Диференційне та бездиференційне настроювання зубофрезерувальних верстатів [1-3, 7, 10, ].

Завдання на самостійну роботу.

Демонструються файли 91- 96: відеофільми роботи зубодовбальних та зубофрезерувальних верстатів. Основні методи нарізування зубів колес та рейок наведені на мал.90.

Зубодовбальний верстат моделі 514 Загальна характеристика верстата

Призначення верстата. Верстат призначений для нарізування циліндрічних коліс з прямими і косими зубами як зовнішнього, так і унутрішнього зачеплення в умовах індивідуального і головним чином серійного виробництва. Верстат пристосований для нарізування блоків шестерень. За наявності додаткових пристосувань на верстаті можна також нарізувати зубчасті рейки. Верстат може бути використаний для чорнового і чистового нарізування зубів коліс ( мал.90 ).

Мал. 90. Схемі нарізання зубів колес

Технічна характеристика верстата

Найбільший зовнішній діаметр оброблюваних коліс, мм:

із зовнішнім зачепленням ................................................500

з унутрішнім зачепленням................................................................550

Найменший зовнішній діаметр оброблюваних коліс, мм:..................20

Найбільша довжина оброблюваного зуба, мм:

із зовнішнім зачепленням ................................................105

з унутрішнім зачепленням ....................................................75

Межі модулів зубів коліс, що нарізуються по сталі, мм......... 2—6

Межі чисел подвійних ходів довбака у хвилину............125—359

Найбільший кут нахилу гвинтового зуба, град ........................23

Найбільший хід довбака, мм ...............125

Межі величин кругових подач

на подвійний хід довбака, мм .................................... 0,17-0,44

Потужність головного електродвигуна, КВт.........................2,8

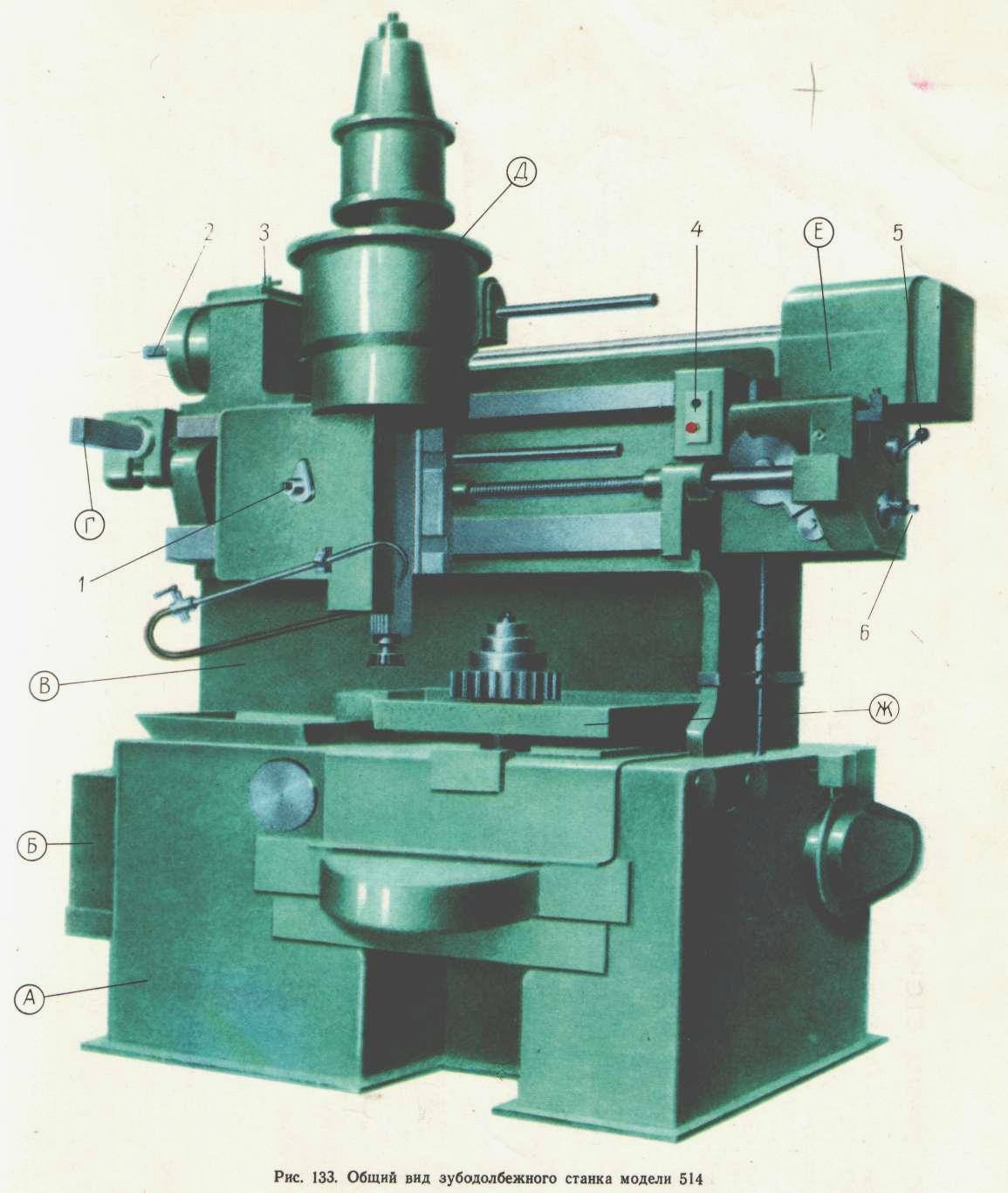

Основні вузли верстата (мал. 91, 92 ). А - нижня частина станини; Би — ділильна гітара; У — верхня частина станини; Г — кривошипно-шатунный механізм приводу шпинделя з довбаком; Д — головка шпинделя; Е — механізм радіальної подачі головки шпинделя; Ж — стіл.

Органи управління. / — квадрат для ручного переміщення головки шпинделя; 2—квадрат для ручного провороту довбака і заготовки; 3 — важіль для зміни напрямку обертання довбака і заготовки; 4 — кнопкова станція; 5 — важіль включення радіальної подачі довбака; 6 — квадрат для ручного провороту кулачку радіальної подачі довбака.

Рухи у верстаті. Рух різання — прямолінійний зворотньо-поступальний рух шпинделя ( штоселя ) з довбаком. Рухи подач — обертання довбака навколо своєї вісі ( колова подача ) і радіальне переміщення штоселя під час врізання (радіальна подача) за чверть оберта заготовки.

Мал. 91. Загальний вигляд зубодовбального верстату мод. 514

Рухом ділення і обкочування є узгоджений рух столу із заготовкою. Допоміжні рухи — відведення столу із заготівкою від довбака у момент його зворотнього ходу і швидке установче обертання столу із заготовкою. До допоміжних рухів слід віднести також рух відлікового механізму для автоматичного виключення верстата після закінчення обробки.

Принцип роботи. Верстат моделі 514 працює по методу обкочування, відтворюючи зачеплення двох циліндрічних колес, одне з яких є ріжучим інструментом ( довбаком ), а друге - заготовкою. Довбак закріплюється на кінці шпинделя ( штоселя ) і отримує прямолінійний зворотньо-поступальний рух. При русі униз довбак здійснює робочий хід, знімаючи стружку із заготовки (див. мал. 91, 92 ). Зворотній хід довбака є холостим; в цей час стіл із заготовкою відводиться на невелику відстань від довбака важільною системою.

До моменту початку робочого ходу стіл повертається в початкове положення.

Оброблювана деталь або комплект однакових деталей встановлюється на оправці у шпинделі столу.Співвідношення чисел обертів довбака і заготовки

зворотньо пропорційне до відношення чисел їх зубів, тобто вони обертаються так, як ніби дійсно знаходяться у зачепленні.

До початку обробки довбак підводиться впритул до зовнішньої поверхні заготовки. Після цього включається радіальна подача головки шпинделя для забезпечення врізання довбака у заготовку на необхідну глибину ( за чверть оберта заготовки ). Після закінчення врізання радіальна подача припиняється, і заготовка протягом повного оберта нарізаеться тільки з коловою подачею.

Залежно від величини модуля нарізуваного колеса його обробка здійснюється в один, два або три проходи. При багатопрохідній обробці процес врізання повторюється перед кожним проходом.

При нарізанні зубчастих коліс з косими зубами використовують гвинтові напрямні і косозубі довбаки. В цьому випадку довбак здійснює поворотно-гвинтовий рух відповідно до кута нахилу зубів нарізуваного колеса. Напрямок нахилу зубів довбака повинен бути протилежним напрямку нахилу зубів нарізуваного колеса.

Верстат працює у напівавтоматичному циклі, для чого служить спеціальний відліковий храповий механізм, що забезпечує автоматичне виключення верстату після закінчення нарізування зубчастого колеса.

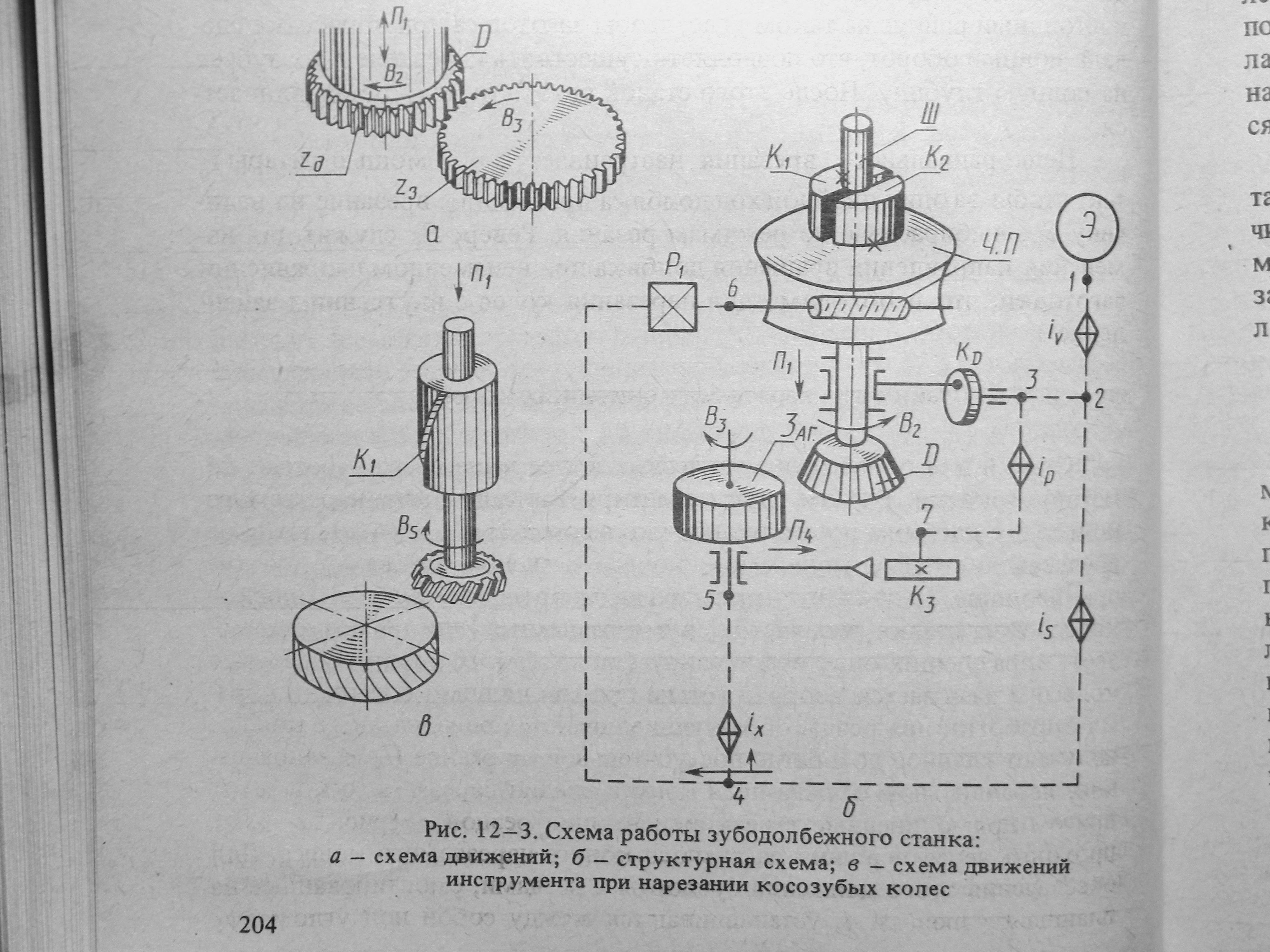

Мал. 92. Кінематична структура зубодовбального верстату

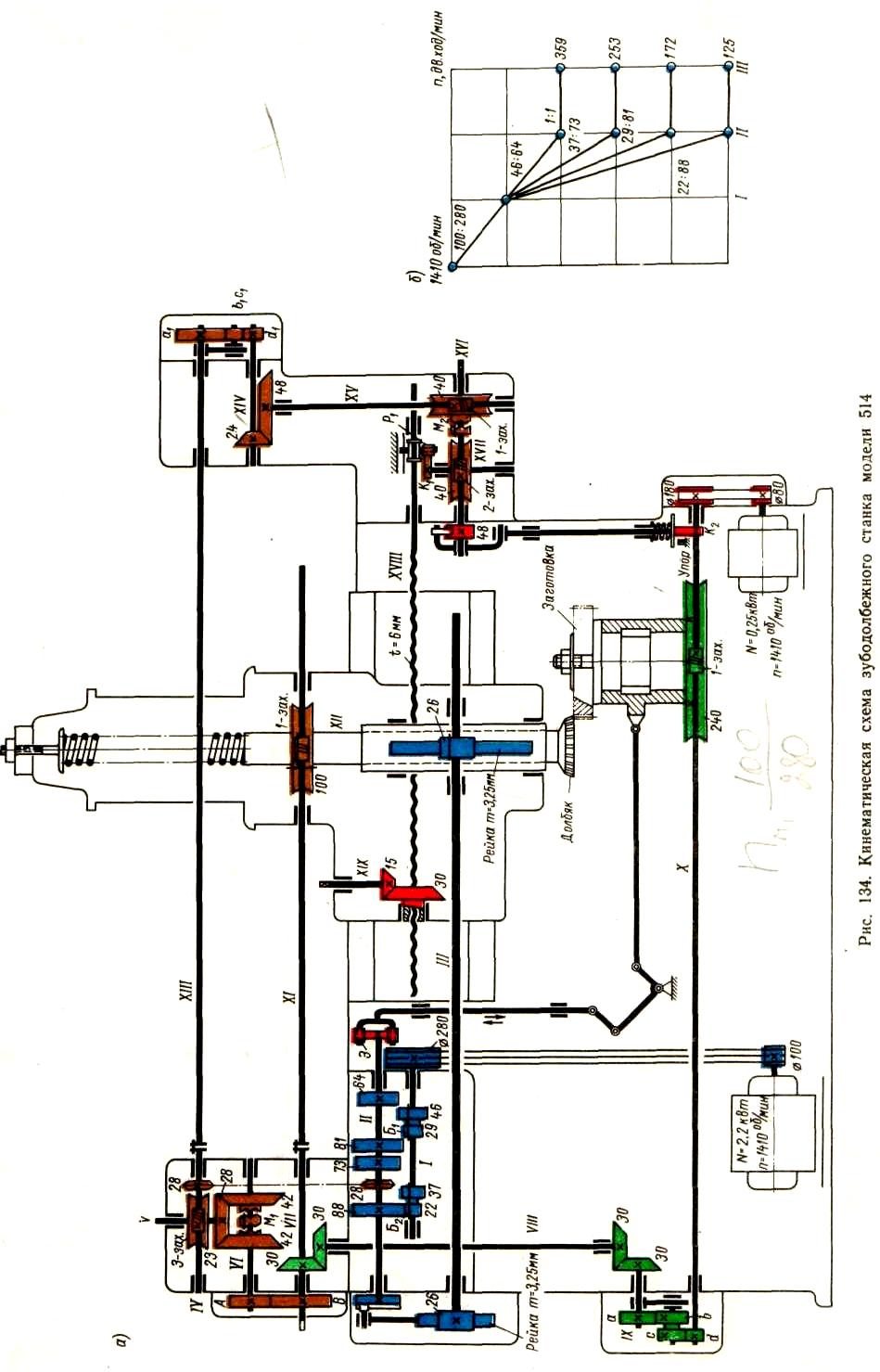

Кінематика зубодовбального верстату моделі 514.

Рух різання. Привод руху різання (мал. 93 ) складається з клиноремінної передачі, чотириступінчастої коробки швидкостей, кривошипно-шатунного та рейкового механізмів. Обертання від валу електродвигуна потужністю

2,2 КВт передається валу / коробки швидкостей клиноремінною передачею 100—280. На валу / розташовано два подвійні рухомі блоки шестерень Б1 і Б2, завдяки яким вал // може мати чотири різні швидкості обертання. На лівому кінці валу // закріплений кривошипний диск з радіальним пазом. У

пазу закріплюється переставний кривошипний палець, який за допомогою шатуна пов'язаний з рейкою, що знаходиться в постійному зачепленні з шестернею 26. Остання закріплена на приводному валі ///. При обертанні валу // кривошипно-шатунно-рейковий механізм передає зворотньо-обер-тальний рух валу ///, який за допомогою рейкової шестерні 26 та рейки, що

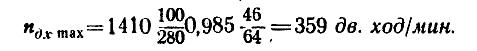

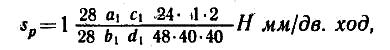

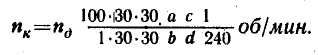

закріплена на гільзі шпинделя, перетворюється в прямолінійний зворотньо-поступальний рух шпинделя. Максимальне число подвійних рухів шпинделя за хвилину пдx max можна визначити з рівняння:

Рухи подач. Ці рухи запозичуються від валу // коробки швидкостей і передаються ланцюговою передачею 28—28 валу IV розподільчої коробки. Далі кінематичні ланцюги подач розгалужуються.

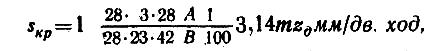

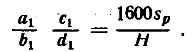

Колова подача шпинделю XII з довбаком подається від валу IV через черв'ячну передачу 2—23, вал У, конічний реверс 28—42—42, вал VI, змінні колеса А—В гітари колових подач, вал VII, вал XI і черв'ячну передачу /—100. Величина колових подач s кр в мм/дв. хід може бути визначена з виразу:

Мал. 93. Кінематична схема зуболдовбального верстату мод. 514

де m та г д— відповідно модуль та число зубів довбака.

Обертання кулачку К1, що здійснює радіальну подачу головці шпинделя під час врізання, передається від валу IV валом XIII, змінними колесами а2/б2 і с2/d2 гітари радіальних подач, валом XIV, конічними шестернями 24—48, валом XV, черв'ячною передачею /—40, муфтою М2, валом XVI, черв'ячною передачею 2—40 і валом XVII//

Кулачок К1 через ролик P1 надає поступальнии рух ходовому гвинту XVIII, пов'язаному з головкою шпінделя матковою гайкою, виконаною спіль- но з конічним колесом 30. Величина радіальної подачі SP знаходиться за виразом:

де Н — крок підйому архимедової спіралі кулачку К у міліметрах.

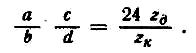

Підбір змінних колес гітари радіальної подачі виконується за формулою:

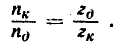

Кінематичний ланцюг, що пов”язує обертання шпинделя з обертанням стола, має такий вигляд:

Звідси знаходимо формулу для підбіру змінних колес гітари ділення:

Допоміжні рухи. Відведення столу із заготовкою при зворотньому ході довбака виконується механізмом кулачкового важеля. На правому кінці валу // закріплений ексцентрик Э, який через два взаємозв'язані ролики і систему важелів переміщує стіл із заготовкою.

Швидке установче обертання столу із заготовкою здійснюється від окремого електродвигуна потужністю 0,25 КВт, рух від якого через плоскоремінну передачу 80—180, вал Х і черв'ячну передачу /—240 передається столу. Лічильний вимикач приводиться в рух від валу X через кулачок К2 і храповий механізм важелю з регульованим упором.

Вал XIX і конічні шестерні 15—30 служать для ручного установчого переміщення голівки шпинделя.