- •Лекційний матеріал з дисципліни:

- •Тема 1. Процес створення с/г машини. Поняття про проектування сільськогосподарських машин.

- •1. Рішеня особливого кола задач при проектуванні сільськогосподарських машин

- •2. Тенденції в проектуванні сільськогосподарських машин

- •3. Особливості проектування сільськогосподарських машин

- •Тема 2. Сільськогосподарські машини як об’єкти проектування. Стадії й етапи проектування.

- •1. Структура сільськогосподарських машин і агрегатів

- •2. Сільськогосподарські машини спеціальні, універсальні, комбіновані

- •3. Технічне завдання

- •4. Технічні пропозиції

- •5. Ескізний проект

- •6. Технічний проект

- •7. Робоча конструкторська документація

- •8. Систематизація вимог технічного завдання відповідно до методів рішення задач проектування

- •9. Критерії проектування

- •Тема 3. Вихідна інформація для рішення задач проектування.

- •1. Поняття про базу даних

- •2. Методи впливу на оброблюваний матеріал у залежності від цілі опрацювання

- •3. Робочі процеси, що виконуються машиною або робочими органами.

- •4. Робочі процеси, що виконуються машиною або робочими органами.

- •5. Забезпечення вимог агрегатування проектованої машини

- •6. Обґрунтування ширини захвату мобільної машини

- •Тема 4. Методи проектування.

- •1. Забезпечення необхідної продуктивності сільськогосподарських машин і агрегатів.

- •2. Продуктивність навантажувачів

- •3. Продуктивність агрегатів, призначених для опрацювання полів (ґрунтообробні, посівні, жнивні й ін.)

- •4. Продуктивність агрегатів і машин, призначених для розкидання матеріалу по поверхні поля

- •5. Продуктивність збиральних агрегатів (комбайнів)

- •Тема 5. Основні методи і етапи творчої діяльності конструктора при розробці нових машин.

- •1. Моделі робочих процесів, виконуваних робочими органами

- •2. Функціональна схема виробу

- •3 Кінематична схема

- •4. Розрахункова схема

- •5. Геометрична модель

- •6. Математична модель

- •7. Принципова схема виробу

- •8. Виконання робочих креслень

- •9. Конструктивна спадкоємність

- •1. Новизна виробу

- •2. Забезпечення надійності виробу

- •3. Якість конструкції виробу

- •4. Принцип агрегатного проектування виробу

- •5. Особливості форми й естетичності сільськогосподарських машин

- •6. Маса машини

- •7. Вибір шин для коліс сільськогосподарських машин

- •1. Напівпричіпні машини

- •2. Причіпні машини

- •3. Напрямок сили тяги трактора при агрегатуванні причіпних і напівпричіпних машин.

- •4. Окремі випадки агрегатування сільськогосподарських машин.

- •5.Забезпечення вимог до перевезень сільськогосподарських машин.

- •1.Подовжня стійкість агрегату з колісним та гусеничним трактором у робочому і транспортному положеннях.

- •2. Поперечна стійкість агрегату з колісним трактором у робочому і транспортному положеннях.

- •3. Сковзання або бічний занос машин і агрегатів

- •1. Види модернізації

- •2. Модернізація і технічний рівень машин

- •3. Модернізація як етап підготування до виробництва нового виробу

- •1. Агротехнічна оцінка

- •2. Енергетична оцінка

- •3. Експлуатаційно-технологічна оцінка

- •4. Оцінка надійності

- •5. Економічна оцінка

- •6. Оцінка умов праці механізаторів

2. Методи впливу на оброблюваний матеріал у залежності від цілі опрацювання

Здійснення робочих процесів у сільськогосподарських машинах пов'язано з необхідністю вибору методу впливу на середовище, матеріал, об'єкт. Ціль процесу ‑ підвищити продуктивність по відношенні до реально існуючих процесів за умови виконання вимог по якості, записаних у технічному завданні у виді агровимог, що мають кількісне вираження і при проектуванні можуть бути використані як критерії.

Розглядаючи механічні системи впливу, слід зазначити, що в них для організації процесів використовуються закони механіки. Вони повинні положити суть в основу моделювання. Для моделювання процесів на ранніх стадіях проектування як правило використовують теоретичні моделі, що одержали назву в сільгоспмашинобудуванні раціональних, в основі їх лежать логіка і закони механіки.

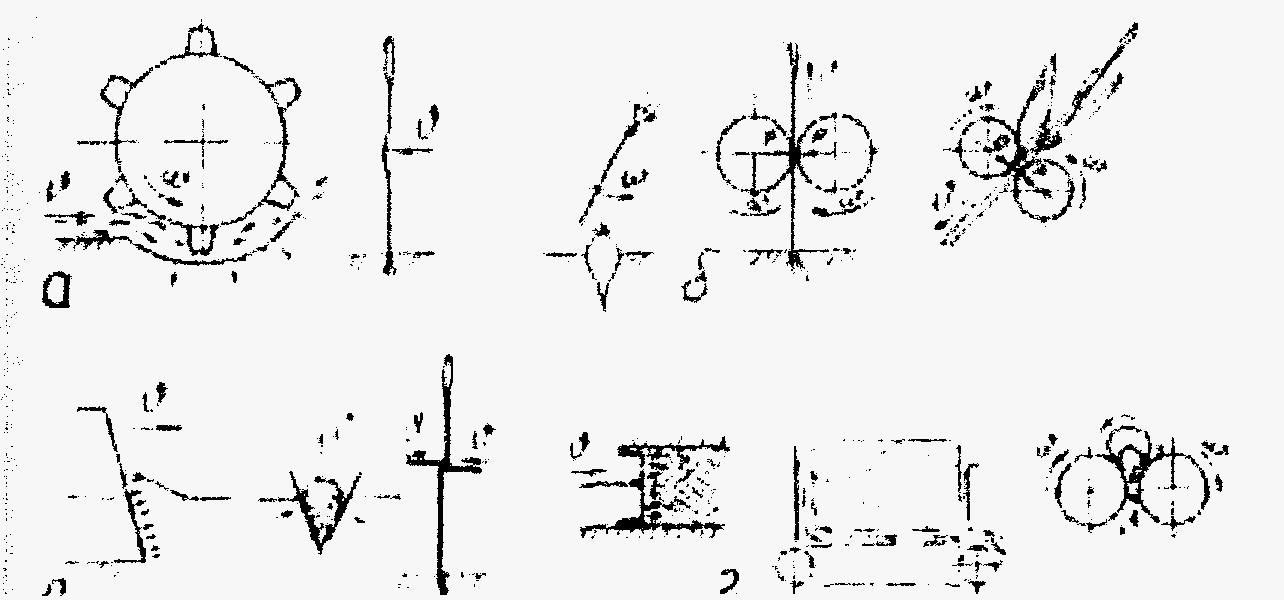

Аналіз техніки, застосованої в сільському господарстві, показує, що в основі усіх робочих процесів впливу на матеріал (середовище, об'єкт) призначені методи, реалізовані в технічних устроях (удар, розтяг, стиск, зсув і інші види деформацій і впливів), або інші впливи: удар із зсувом, стиск із зсувом і ін. (рис. 4).

Рис. 4. Приклади використання в технічному процесі роботи сільськогосподарських машин різноманітних видів деформацій і впливів на матеріал: а ‑ удар. б ‑ розтяг: в ‑ стиск, г – зсув.

Наприклад, вплив ударом по матеріалу використовується при роботі ротаційних робочих органів (обертові робочі органи; ротаційні ріжучі апарати косарок, барабанні молотильні апарати зернозбиральних комбайнів і т.д.) або при використанні інших динамічних впливів на оброблюваний матеріал у технологічному процесі роботи.

Розтяг використовується при різноманітних діях робочих органів, що працюють на відрив матеріалу від чого-небудь (наприклад, теребильний апарат у льонозбиральних машинах) або на відрив його елементів від основної маси матеріалу в технологічному процесі (наприклад, качановідривний механізм кукурудзозбирального комбайна),

Стиск використовується при необхідності повного або локального зменшення обсягу матеріалу, якщо досягненні цілі технологічного процесу (наприклад, стиск ґрунт робочими органами для його руйнування при поверхневому опрацюванні, стиск сіна або соломи в пресувальній камері прес-підбирачів).

Зсув використовується при необхідності відносного переміщення матеріалу один до другого або стосовно технологічних поверхонь робочих органів (наприклад, усі барабанні, стрічкові, ланцюгово-планчаті й інші дозатори, всілякі очисники бульб, качанів кукурудзи і т.д.).

У ряді випадків для досягнення необхідних результатів при опрацюванні відповідних матеріалів використовують комбінації цих методів. Проте при використання будь-якого методу впливу на матеріал виникає проблема організації відповідного потоку в машині, який забезпечував би необхідну продуктивність. Потік ‑ це організоване безупинне прямування оброблюваної маси матеріалу в машині за рахунок відповідного впливу на нього послідовно розташованими робочими органами і допоміжними механізмами.

Таким чином, від правильної організації потоку, вибору методів впливу на матеріал, якості конструкції робочих органів і раціонального вибору їх геометричних і кінематичних параметрів залежать продуктивність машини і якість опрацювання матеріалу. Тому іноді досягнення необхідної продуктивності призводить до збитку якості виконуваного технологічного процесу. Прикладом може служити процес обмолоту хлібної маси. У ньому використаний в основному принцип удару по хлібній масі, що призводить як до руйнування зв'язків зерна з колосом (його основне призначення), так і до роздрібнення зерна, перебиванню соломи Останнє, зниження якості, створює несприятливі умови для роботи робочих органів, що сепарують, і призводить великої енергоємності процесу. Тому підвищення продуктивності при такому технологічному процесі обмолоту збільшує ці похибки. Використання ж у цьому випадку інших методів впливу (наприклад, скручування або розтягу плодоніжки зерна в колосі) потребує використання поки що складних технічних рішень для організації потоку матеріалу.

Збіг спрямованості потоку матеріалу стосовно прямування робочого органа забезпечує надійність технологічного процесу. У зв'язку з цим у свій час народився термін "прямотечійність", що відбиває важливість збігу напрямку потоку матеріалу з напрямком прямування виконавчих елементів робочих органів.

Можливість застосування різноманітних принципів організації технологічних процесів обмежена прямуванням робочих органів, яких усього три види: поступальне, обертальне, коливальне.

У задачу робочих органів, у яких реалізуються ті або інші методи впливу на матеріал, входить створення при відповідному робочому процесі напружено-деформованого станів матеріалу з метою забезпечення необхідного опрацювання його відповідно до технічного завдання. Необхідно також відзначити, що технологічна операція визначає характер впливу на матеріал, середовище, об'єкт, а тому конструктор повинний поставити у відповідність одне з іншим, з огляду в першу чергу на можливість реалізації його в технічному пристрої (робочому органі). При цьому важливо пам'ятати про цілий ряд умов, що випливають із технічного завдання (технологічність, надійність і т.п.), але в першу чергу ті, які забезпечують продуктивність і якість роботи. Якість роботи звичайно характеризується необхідною повнотою виконання заданого технологічного процесу (наприклад, повнотою складання картоплі з поля), дотримань припустимих меж роздрібнення, ушкодження, змішування оброблюваних матеріалів і т.д.

Випливає також відзначити, що при проектуванні машин застосування методу впливу на об'єкт опрацювання хоч і пов'язано зі створенням визначеного напружено-деформованого стану, проте інтерес для конструктора визначають ті чинники, що забезпечують цей стан: геометричні і кінематичні характеристики процесу, тотожні характеристикам робочих органів. Геометричні і кінематичні характеристики є, для процесу, керуючими чинниками і складають визначення їх при розробці функціональної схеми. До геометричних характеристик ставляться розміри прошарку оброблюваного матеріалу і розміри виконавчих елементів робочих органів. Форма і розміри окремих складових елементів робочих органів, інтервали між окремими складовими в межі між робочими органами і окремими елементами і т.д. До кінематичних характеристик ставляться характер прямування елементів робочих органів і межі матеріалу або його окремі складові, їхні швидкісні режими і т.д.