- •Лекційний матеріал з дисципліни:

- •Тема 1. Процес створення с/г машини. Поняття про проектування сільськогосподарських машин.

- •1. Рішеня особливого кола задач при проектуванні сільськогосподарських машин

- •2. Тенденції в проектуванні сільськогосподарських машин

- •3. Особливості проектування сільськогосподарських машин

- •Тема 2. Сільськогосподарські машини як об’єкти проектування. Стадії й етапи проектування.

- •1. Структура сільськогосподарських машин і агрегатів

- •2. Сільськогосподарські машини спеціальні, універсальні, комбіновані

- •3. Технічне завдання

- •4. Технічні пропозиції

- •5. Ескізний проект

- •6. Технічний проект

- •7. Робоча конструкторська документація

- •8. Систематизація вимог технічного завдання відповідно до методів рішення задач проектування

- •9. Критерії проектування

- •Тема 3. Вихідна інформація для рішення задач проектування.

- •1. Поняття про базу даних

- •2. Методи впливу на оброблюваний матеріал у залежності від цілі опрацювання

- •3. Робочі процеси, що виконуються машиною або робочими органами.

- •4. Робочі процеси, що виконуються машиною або робочими органами.

- •5. Забезпечення вимог агрегатування проектованої машини

- •6. Обґрунтування ширини захвату мобільної машини

- •Тема 4. Методи проектування.

- •1. Забезпечення необхідної продуктивності сільськогосподарських машин і агрегатів.

- •2. Продуктивність навантажувачів

- •3. Продуктивність агрегатів, призначених для опрацювання полів (ґрунтообробні, посівні, жнивні й ін.)

- •4. Продуктивність агрегатів і машин, призначених для розкидання матеріалу по поверхні поля

- •5. Продуктивність збиральних агрегатів (комбайнів)

- •Тема 5. Основні методи і етапи творчої діяльності конструктора при розробці нових машин.

- •1. Моделі робочих процесів, виконуваних робочими органами

- •2. Функціональна схема виробу

- •3 Кінематична схема

- •4. Розрахункова схема

- •5. Геометрична модель

- •6. Математична модель

- •7. Принципова схема виробу

- •8. Виконання робочих креслень

- •9. Конструктивна спадкоємність

- •1. Новизна виробу

- •2. Забезпечення надійності виробу

- •3. Якість конструкції виробу

- •4. Принцип агрегатного проектування виробу

- •5. Особливості форми й естетичності сільськогосподарських машин

- •6. Маса машини

- •7. Вибір шин для коліс сільськогосподарських машин

- •1. Напівпричіпні машини

- •2. Причіпні машини

- •3. Напрямок сили тяги трактора при агрегатуванні причіпних і напівпричіпних машин.

- •4. Окремі випадки агрегатування сільськогосподарських машин.

- •5.Забезпечення вимог до перевезень сільськогосподарських машин.

- •1.Подовжня стійкість агрегату з колісним та гусеничним трактором у робочому і транспортному положеннях.

- •2. Поперечна стійкість агрегату з колісним трактором у робочому і транспортному положеннях.

- •3. Сковзання або бічний занос машин і агрегатів

- •1. Види модернізації

- •2. Модернізація і технічний рівень машин

- •3. Модернізація як етап підготування до виробництва нового виробу

- •1. Агротехнічна оцінка

- •2. Енергетична оцінка

- •3. Експлуатаційно-технологічна оцінка

- •4. Оцінка надійності

- •5. Економічна оцінка

- •6. Оцінка умов праці механізаторів

7. Принципова схема виробу

Принципова схема, або, як її називають на практиці, компоновочна визначає повний склад елементів виробу і зв'язків між ними і, як правило, дає детальне уявлення про структуру і принцип роботи виробу.

При розробці принципової схеми необхідно вирішувати задачі, спрямовані на забезпечення вимог технічного завдання й одержання інформації для проектних і конструкторських рішень. Вихідними даними для цього є зведення з технічного завдання про призначення машини у виді агрегатування, складу виробу, а також інформація, що утримується у функціональній, кінематичній і інших схемах. У якості обмежень використовуються вимоги технічного завдання до надійності, технологічності, ергономіці, естетиці, безпеки роботи, видам транспортування і збереженню. Все це дозволяє насамперед створити "уяву" машини, користуючись якою можна вирішити ряд принципових питань композиційного характеру.

Загальне компонування розроблювального виробу, тобто розробка його принципової (компоновочної) схеми, провадиться, як правило, тільки після вибору й обґрунтування робочих органів, механізмів приводу і керування і при необхідності засобу його агрегатування. Загальне компонування починається з розміщення робочих органів або їхніх елементів у порядку виконання заданого технологічного процесу роботи. Тобто при компонуванні важливо вміти виділяти головне з другорядного і встановлювати правильну послідовність розробки конструкції. Спочатку розробляються найбільш громіздкі і складні робочі органи, визначається їхнє місце в машині, а потім вже навколо них і щодо їх йде компонування і доробка інших робочих органів, механізмів приводу і керування.

У той же час, якщо говорити про мобільну сільськогосподарську машину (а більшість машин для рільництва є мобільними), дуже важливу роль у забезпеченні її гарної композиції грає вибір конструктивного рішення ходової системи машини, що включає раму, колеса (опорні, опорно-приводні, керовані), механізми й елементи конструкцій, що забезпечують з'єднання усіх вузлів та окремих агрегатів у єдину конструкцію. Ходова система дозволяє проводити необхідні маневрування для виконання свого функціонального призначення.

Принципову схему конструктор виконує в масштабі, як правило, 1:1 із тим, щоб на ній можна було зробити ув'язування взаємного розташування робочих органів і інших елементів конструкції виробу, уточнити їхні розміри і вибрати між ними необхідні інтервали або зазори.

Схема робочих органів, допоміжних елементів, механізмів приводу і керування виконується при необхідності на прозорому папері, у дійсній або спрощеній формі для забезпечення можливості бачити будь-які конструктивні елементи виробу при накладанні їх одне на одне в даній проекції. Більше того, при розробці такої схеми рекомендується виконувати окремі елементи конструкції кольоровими олівцями, щоб спростити читання і аналіз необхідних конструктивних елементів на схемі.

Принципова схема виконується з такою кількістю проекцій і видів, що необхідні для визначення всіх необхідних розмірів виробу і забезпечення раціонального взаємного розташування всіх елементів конструкції, тобто забезпечення правила "зайнятих місць" у конструкції, щоб ніякі елементи конструкції не заважали одне одному.

Принципова схема є основним робочим конструкторським документом тільки для тієї групи конструкторів і інших спеціалістів, що безпосередньо беруть участь у розробці вироби, тому що по цій схемі потім ведеться вся послідовна розробка робочих креслень на виріб. Ця схема розробляється найбільш досвідченим і кваліфікованим конструктором групи і найкраще за все, якщо він є цілком відповідальним за виконання вимог технічного завдання на розробку.

Роздивимося як приклад хід конструювання виробу у виді робочого органу - пневмомеханічного висівного апарату, для пунктирного висіву насінь просапних культур.

Як вже відзначалося, спочатку конструктору необхідно знайти якесь нове рішення, що дозволяє підвищити якість технологічного процесу, у даному випадку - це підвищення якості пунктирного висіву насінь, надійності технологічного процесу роботи апарата і т.д.

Як вже говорилося, будь-якій конструкції властиві недоліки: які можна ліквідувати, важколіквідовані і неліквідовані (останні закладені в самій ідеї даної конструкції). Конструктор частіше шукає шляху усунення тільки ліквідованих і важколіквідованих недоліків. Проблема ж неліквідованих недоліків може вирішуватися тільки створенням принципово нової конструкції виробу для виконання того ж технологічного процесу.

Як показала практика експлуатації і роботи над удосконалюванням пневмомеханічних висівних апаратів для пунктирного висіву, проблема видалення "зайвих" насінь від отворів висівного диска, або барабана є важколіквідованим недоліком, що знижує як якість сівби, так і продуктивність посівного агрегату за рахунок змушеного зниження робочих швидкостей під час сівби.

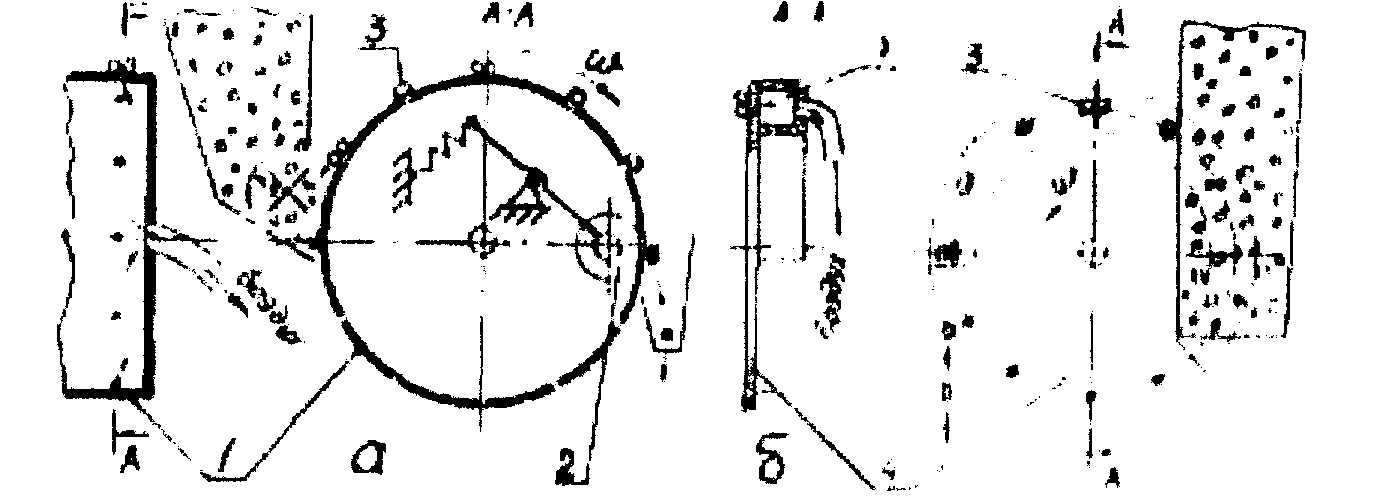

Пневмомеханічні висівні апарати вакуумної дії відомі вже порівняно давно. Принцип роботи таких апаратів незалежно від конструктивного виконання приблизно однаковий, тобто насіння присмоктуються до отворів висівного барабана або висівного диска за рахунок відкачування повітря відповідно з внутрішньої порожнини барабана або пневмокамери, що примикає в зоні отворів до диска. При обертанні висіваючи елементи, (барабани або диски) виносять присмоктане до отворів насіння із шару насінин в бункері і транспортують їх в місце скидання в борозну (рис. 29).

Відпадання насінь від отворів у місці скидання їх у борозну відбувається або за рахунок короткочасного перекриття роликом отвору, що присмоктує, із внутрішньої частини барабана (рис. 29.а), або за рахунок виводу отвору, що присмоктує, з-під дії вакуумної камери (рис. 29.б). Проте неліквідованим недоліком таких апаратів поки залишається те, що не вдається зробити винос насінь з прошарку, строго тільки по одному в кожного отвору, що присмоктує. Тому проблемою для таких апаратів є видалення від отворів зайвих насінь, що присмоктують.

Рис. 29. Схеми пневмомеханічних висівних апаратів вакуумної дії: а - барабанного; б - дискового;

1 - висівний апарат; 2 - ролик, 3 - насіння;

4 - висівний диск; 5 – пневмокамера.

Прикладом усунення такого недоліку в аналізованих апаратах може бути, наприклад, нове рішення форми отвору, що присмоктує. Так, у відомих апаратів вакуумної дії отворами, що присмоктують, є наскрізні отвори з замкнутими контурами їх стінок, що дозволяє утримувати насіння на отворах без відносного їхнього прямування біля отвору, тобто тільки в статичному стані. Тому для видалення "зайвих" насінь від таких отворів застосовують усілякі конструкції пристроїв для механічного ворошіння насінь в присмоктуючий отвір з тим, щоб "зайві" насіння потрапляли в хитливий стан і відпадали. Із сказаного випливає, що з "зайвими" насіннями ведуть боротьбу тільки організацією відносного прямування присмоктаних насінь по відношенню до отвору за допомогою додаткових пристроїв (вилко-, пилоподібних і інших), на елементи яких під час обертання диска або барабана насіння наражаються і зміщаються щодо отвору. Поки тільки в такий спосіб конструктори намагаються вирішувати ту проблему й у нас, і за кордоном.

Але можна спробувати створювати це необхідне відносне прямування насінь в отворів і іншим способом. Наприклад, якщо отвори в диску будуть виконані відкритої форми, а для утворення з них отворів , що присмоктують, вони своєю відкритою стороною примикаються до стінки корпусу апарату (рис. 30,а).

Завдяки

цьому, на відміну від відомих отворів,

присмоктане насіння одночасно буде

лежати на поверхні диска, який під час

роботи рухається відносно корпуса

апарата (вектор швидкості

![]() ,

рис. 30,а), і на пов'язану з отвором

циліндричної поверхні корпуса апарата,

що змусить насіння виходити зі статичного

стана і навіть переходити в обертальне

прямування, створюючи тим самим умови

для звільнення отвору від "зайвих"

насінь, тому що при такому прямуванні

"зайві" насіння будуть потрапляти

в хитливе положення і відпадати від

отвору, що присмоктує.

,

рис. 30,а), і на пов'язану з отвором

циліндричної поверхні корпуса апарата,

що змусить насіння виходити зі статичного

стана і навіть переходити в обертальне

прямування, створюючи тим самим умови

для звільнення отвору від "зайвих"

насінь, тому що при такому прямуванні

"зайві" насіння будуть потрапляти

в хитливе положення і відпадати від

отвору, що присмоктує.

Рис. 30. Схеми елементів отвору, що присмоктує (а) і конструкції диска, що висіває (б):

1 - диск, що висіває; 2 - корпус апарата; 3 - вакуумна пневмокамера; 4 - контур отвору на диску, що висіває; 5 - стінка корпуса апарата; 6 - насіння; 7 - віденець диска, що висіває; 8 - корпус апарата; 9 - ступиця, 10 - привідний вал; 11 - гвинти; 12 – гайки.

Після того як конструктор переконався, що прийняте рішення цілком задовільняє цілі удосконалювання конструкції висівного апарата він приступає до конструювання самого апарата. Але при цьому завжди припадає вирішувати і ряд інших конструкторських задач.

Так, для збільшення універсальності апарату необхідно мати змінні диски з різними розмірами отворів для висіву різноманітних по розмірах насінь. Як показав практичний досвід, зручніше для цього мати змінні віденці дисків, що кріпляться на постійній ступиці, що установлена на приводному валі апарата. Розміри віденця диска 7 (рис. 30,б) будуть визначати форму і розміри пов'язані з ним пневмокамерою 3, а також засіб кріплення його до ступиці.

Після завершення робіт із моделей і схем приступають до розробки робочих креслень виробу. При розробці вироби а виді конструкції машини або сільськогосподарського знаряддя спочатку виконують складальні /узловие/ креслення, тобто креслення робочих органів із присоединительними елементами, з елементами приводу і керування, а також креслення окремих значних вузлів машини/рана, редуктор, причіп, бункер і ін./.

Раздеталирование складальних креслень /виготовлення креслень окремих деталей, що входять у вузол/ йде за принципом витягу з вузла окремих його поузлових частин і деталей із наступним членуванням подузлов на більш дрібні технологічні подузли /складальні одиниці/ аж до перетворення їх в окремі деталі. У такий спосіб розробляються робочі креслення всієї номенклатури оригінальних деталей, що входять у дану складальну одиницю /вузол/, з урахуванням технології виготовлення самої деталі, можливості наступного складання і розбирання складальної одиниці і багатьох інших тонкощів виробництва, що постигаются практикою.

Основні деталі конструкції повинні бути розраховані на тривкість і жорсткість. Довірятися ока при виборі розмірів і форм деталей не можна. Проте неправильно цілком покладатися і на розрахунки. По-перше, що існують методи розрахунку на тривкість не враховують ряд чинників, що визначають працездатність конструкції. По-друге, є деталі /наприклад, складні корпусні/, що не піддаються розрахунку. По-третє, необхідні розміри деталей залежать не тільки від тривкості, але і від інших чинників /наприклад, абразивний знос/. По-четверте, розміри конструкції литих деталей визначаються в першу чергу вимогами ливарної технології. Крім усього, для механічно оброблюваних деталей варто враховувати опірність зусиллям різання і надавати Їм необхідну жорсткість. Термічно оброблювані деталі повинні бути достатньо масивними щоб уникнути короблення. Розміри деталей керування потрібно вибирати з урахуванням зручності маніпулювання. Крім того, молодому конструктору варто засвоїти таку необхідну умову правильного конструювання: постійно мати на увазі засоби виготовлення і із самого початку надавати деталям технологічно доцільні форми. Досвідчений конструктор, компонуючи деталь, відразу робить її технологічною, а починаючий повинний постійно обертатися за консультацією до технологів.

Після розробки всіх складальних креслень виконуються креслення загальних видів машини. Причому при виконанні креслень загальних видів ще разом проверяется слушність розташування усіх вузлів і деталей на машині, їхнє кріплення, зручність складання й обслуговування Після розробки загальних видів /або паралельно/ розробляється інструкція з експлуатації виробів, а також інші необхідні конструкторські документи.

Розробка креслень - один з основних фінішних етапів роботи над

В подальшому з врахуванням досвіду конструювання таких апаратів, робиться уточнення конструкції ступиці 4 (рис. 31,а) в зв’язку з забеспеченням компактності підшипникового вузла для приводного вала 5 і ланцюгового контуру для його приводу. Розробляється конструкція і вибираються розміри пневмокамери 3 (рис. 31,б), камери 8 для підводу насінь до диска і т.д. Тобто провадиться звичайна робота конструктора по розробці принципової схеми висівного апарату.

Рис. 31. Схема побудови конструкції висівного апарата:

1 - віденець висівного диска; 2 - корпус апарата. 3 -вакуумна, пневмокамера; 4 - ступиця; 5 - привідний вал; 6 - гвинти; 7 - гайки; 8 - камера для насінь.

У висновку необхідно відзначити, що на практиці при розробці конструкції виробу не обов'язково використовувати усі види моделей і схем, більш того, бувають випадки, коли можна обійтися кінематичною або принциповою схемою. Це буває частіше усього при розробці окремих робочих органів або найпростіших сільськогосподарських машин і знарядь. У цілому ж конструктор використовує в своїй творчій діяльності стільки і такі моделі і схеми, скільки потрібно їх для правильного вибору необхідних параметрів машини і повної розробки її конструкції.

Варто знати і пам'ятати, що машини з неправильно обраними, заниженими параметрами, заснованими на шаблонових рішеннях, що не забезпечують досягнення необхідного технічного прогресу, несумісні з уявленнями про роль якості, надійності і довговічності виробу, застарівають уже до початку серійного випуску. Робота, витрачена на проектування, виготовлення і доведення такого зразка, виявляється даремною, а народне господарство не одержує потрібної машини.