- •1.Пальцевые зуборезные фрезы. Геометрические и конструктивные элементы.

- •2.Режимы обработки и качество поверхности при строгании и долбление.

- •3.Автоматизация проектирования для расчета круглой протяжки.(Привести блок-схему, или алгоритм)

- •4.Типы сменных наладок

- •5.Термическое и химико-термическое отделение цеха.

- •6. Нормирование оборотных средств.

2.Режимы обработки и качество поверхности при строгании и долбление.

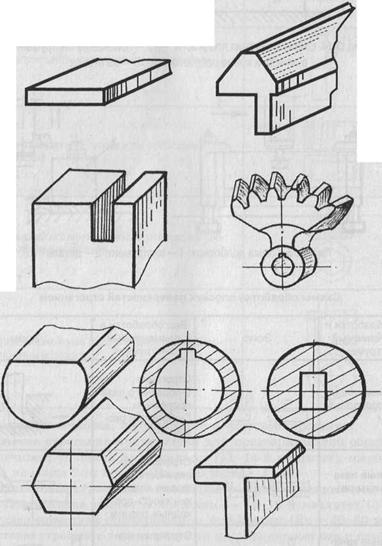

Сущность процесса резания при строгании та же, что и при точении. Однако условия работы режущего инструмента ухудшаются вследствие действия ударных нагрузок при периодическом врезании за каждый двойной ход. Для строгания характерными являются следующие параметры: число двойных ходов nдв х = 10-140 дв.х./мин; глубина резания t = 0,1-0,5 до 10-15 мм; подача S от 0,1-0,3 до 50 мм/дв.х. (для долбежных станков эти величины меньше). Скорость резания определяется скоростью прямолинейного движения стола или резца, глубина резания — припуском, срезаемым за один проход, а движение подачи является прерывистым и осуществляется в конце обратного хода заготовки или резца. Ширина и толщина а срезаемого слоя измеряются так же, как и элементы срезаемого слоя при точении: вдоль главного режущего лезвия, в перпендикулярном к нему направлении. Формы обрабатываемых поверхностей при строгании и долблении представлены на рисунке

Примеры

форм обрабатываемых поверхностей при

строгании

Примеры

форм обрабатываемых поверхностей при

строгании

Прерывистость главного движения при строгании и долблении способствует охлаждению инструмента во время обратного хода, однако при обработке возникают динамические нагрузки на режущий инструмент, так как резец при врезании и на выходе испытывает удар. Поэтому строгание и долбление производятся со сравнительно невысокими скоростями резания (не более 50 м/мин) даже при обработке износостойкими резцами, оснащенными твердым сплавом. Зная скорость резания, определяют число двойных ходов инструмента в минуту

(34)

(34)

где ![]() -

расчётная длина хода инструмента

(см. формулу

40), мм;

-

расчётная длина хода инструмента

(см. формулу

40), мм;

![]() -

коэффициент, показывающий отношение

скоростей рабочего и холостого ходов.

Если скорости равны,

-

коэффициент, показывающий отношение

скоростей рабочего и холостого ходов.

Если скорости равны, ![]() .

.

Для обеспечения, например, при строгании стабильной толщины среза строгальные резцы делаются обычно изогнутыми, вершина их находится в одной вертикальной плоскости с опорной поверхностью резцедержателя. При этом вершина резца под воздействием тангенциальной составляющей силы резания, описывая дугу окружности радиусом углубляется в обработанную поверхность, и резец, изгибаясь, не портит ее. Долбежные резцы работают в более жестких условиях, так как сила резания направлена вдоль вектора скорости резания и оси державки резца, а передняя поверхность находится со стороны торца державки. Для оснащения резцов, кроме быстрорежущих сталей, широко применяются сравнительно прочные твердые сплавы марок ВК6М, ВК8В, ВКЮОМ, ВК150М, Т5К12В, ТТ7К12 и др.

Точность строгания на строгальных и долбежных станках достигает 3 – 4 – го классов; чистота поверхности 6 – 7 – го классов.

3.Автоматизация проектирования для расчета круглой протяжки.(Привести блок-схему, или алгоритм)

Проектирование протяжки блок схема:

Протяжка шпоночная

Пр

Исходные данные

d=16мм, L=30мм, h=19мм,

B=4мм

Расчет подъема на зуб Sz

Sz=0,05мм/зуб

для at=1.55…1.25 t=t*

Z=L/t

Z 4

4

нет

h=0.4*t

C=0.32*t

R=0.68*t

r=0.2*t

;

да

нет

Шаг калибрующих зубьев:

tk=(0.6…0.7)t=4.5мм

hk=0.4*tk=1.8

Ck=0.32*tk=1.45

Rk=0.68*tk=3.1

rk=0.2*tk=0.9

Шаг калибрующих зубьев:

tk=(0.6…0.7)t=4.5мм

hk=0.4*tk=1.8

Ck=0.32*tk=1.45

Rk=0.68*tk=3.1

rk=0.2*tk=0.9

Передний угол

=100

=100

=20±15’-

для режущих зубьев

=20±15’-

для режущих зубьев

=10±15’- для калибрующих зубьев

2

Стружкоразделительные канавки:

десять канавок

m=0.9 мм

r=0.25 мм

h=0.6 мм

Число режущих зубьев:

Число режущих зубьев:

lпр=l1+l2+l3+l4+lp+lk+l5=456.5мм

l1=120мм

l2=20мм

l3=15мм

l4=25.5мм

l5=22.5мм