- •1. Введение. Объекты транспорта и хранения углеводородов.

- •Классификация трубопроводов.

- •Преимущества трубопроводного транспорта.

- •2. Основные составные части нефте-, газо- и продуктопроводов.

- •3. Компрессорные станции, газораспределительные станции. Газгольдеры.

- •5. Основные требования к проектированию систем сбора

- •1. Требования к обеспечению качества сооружения систем сбора нефти, газа и систем поддержания пластового давления

- •Рекомендуемые методики гидравлического расчета трубопроводов (номер методики указан в квадратных скобках)

- •Надземные переходы трубопроводов

- •Переходы трубопроводов через железные и автомобильные дороги

- •Создание защитных (буферных) зон вокруг особо опасных трубопроводных систем

- •6. Подготовительные работы. Земляные работы. Разработка траншей. Транспортные и погрузочно-разгрузочные работы.

- •7. Противокоррозионная и тепловая изоляция

- •Повороты, изготовленные из труб, отводы

- •8. Укладка труб в траншею. Восстановление трассы и работы по рекультивации. Электрохимическая защита трубопроводов от подземной коррозии.

- •Засыпка траншеи

- •Восстановление трассы и работы по рекультивации

- •Электрохимическая защита трубопроводов от подземной коррозии

- •9.Контроль качества, очистка, испытание и приемка в эксплуатацию промысловых трубопроводов Проверка качества строительства трубопроводов. Вид и объем требуемой проверки

- •Очистка полости и испытание промысловых трубопроводов

- •10. Техническое обслуживание и ремонт трубопроводов

- •Ревизия трубопроводов

- •Диагностика промысловых трубопроводов

- •7.5.4. Нормы отбраковки трубопроводов

- •Механические характеристики трубопроводных сталей

- •Критерии отбраковки труб

- •Предельные отбраковочные значения толщин стенок корпуса арматуры

- •7.5.5. Периодические испытания трубопроводов

- •7.5.6. Ремонтные работы на трубопроводах

- •Требования к очистке наружной поверхности трубопровода

- •7.5.7. Консервация, демонтаж трубопроводов

- •Значения взрывоопасных концентраций паров и газов

- •9. Порядок учета, расследования и ликвидации отказов и повреждений трубопроводов

- •9.1. Классификация аварий

- •9.2. Расследование аварий

- •9.3. Отчетность перед контролирующими органами об авариях, утечках, разливах

- •9.4. Организация работ по ликвидации аварий на трубопроводах

- •10. Охрана труда

- •Безопасное расстояние приближения трубоукладчика к бровке траншеи

- •11. Пожарная безопасность

- •12. Охрана окружающей среды

- •13. Техническая документация

- •Паспорт трубопровода

- •Данные о монтаже (заполняется для вновь вводимых трубопроводов)

- •Заключение

- •Результаты ультразвуковой толщинометрии и прогнозирования внутренней коррозии

- •Результаты измерений и прогноза

- •Журнал учета установки-снятия заглушек

- •Акт ревизии и отработки трубопроводов

- •Акт испытания трубопроводов на прочность и плотность

- •Акт на ремонт и испытание арматуры

- •Основные технические характеристики и области эффективного применения материалов для антикоррозиоонной изоляции внутренней поверхности трубопроводов

- •1. Характеристика объекта

- •2. Характеристика воды

- •3. Характеристика ингибитора

- •4. Технология применения ингибитора

- •5. Пункты и методы измерения коррозионной агрессивности воды

- •6. Техника безопасности и охрана окружающей среды

- •Характеристики и назначение электродов при сварке стыков труб

- •Электроды с покрытием основного вида для сварки и ремонта поворотных и неповоротных стыков труб при любых условиях прокладки трубопроводов

- •Электроды с покрытием целлюлозного вида для сварки неповоротных стыков труб при подземной прокладке трубопроводов

- •Режимы сушки (прокалки) сварочных материалов перед сваркой

- •Срок хранения электродов

- •15. Классификация нефтебаз и нефтехранилищ. Основные объекты нефтебаз.

- •1. Краткая история развития нефтебаз

- •2. Классификация нефтебаз

- •3. Операции, проводимые на нефтебазах

- •4. Объекты нефтебаз и их размещение

- •6.В зоне вспомогательных сооружений, обеспечивающих работоспособность основных объектов нефтебазы находятся:

- •7.В административно-хозяйственной зоне размещаются:

- •5. Резервуары нефтебаз

- •6. Насосы и насосные станции нефтебаз

- •7. Сливо-наливные устройства для железнодорожных цистерн

- •8. Нефтяные гавани, причалы и пирсы

- •9. Установки налива автомобильных цистерн

- •10. Подземное хранение нефтепродуктов

- •Хранилища в отложениях каменной соли

- •Хранилища, сооружаемые методом глубинных взрывов

- •Шахтные хранилища

- •Льдогрунтовые хранилища

- •11. Автозаправочные станции

- •17. Морские нефтеналивные терминалы

- •1. Знакомство с предприятием.

- •1.1. Основы техники безопасности.

- •1.2. Основные опасные и вредные производственные факторы, характерные для данного производства. Методы и средства предупреждения несчастных случаев и профессиональных заболеваний.

- •1.3. Пожарная безопасность.

- •1.4. Первая помощь пострадавшим.

- •2. Нефтепроводы и продуктопроводы. Классификация трубопроводов. Технологические схемы. Выбор оптимальной трассы. Мониторинг коррозионного состояния трубопроводов.

- •2.1. Классификация трубопроводов.

- •2.2. Нефтепродуктопровод и его составляющие.

- •2.3. Защита трубопроводов от коррозии.

- •2.4. Выбор оптимальной трассы.

- •3. Компрессорные станции. Описание оборудования, технологические схемы, здания и сооружения. Классификация компрессоров.

- •3.1. Технологическая схема кс.

- •3.2. Классификация компрессоров.

- •4. Резервуарный парк. Рвс, системы подготовки и учета товарной продукции.

- •4.1. Типы резервуаров.

- •4.2. Промысловая подготовка нефти.

- •5. Системы сбора нефти, воды и газа на промыслах. Технологические схемы.

- •5.1. Системы сбора нефти на промыслах.

- •5.2. Дожимные нефтеперекачивающие станции.

- •5.3. Центральные пункты сбора нефти. Основные характеристики цпс.

- •6. Нефтебазы, схемы и оборудование для учета и хранения нефтепродуктов. И производственные операции, проводимые на них. Наливные и сливные эстакады нефтебаз. Азс.

- •6.1. Нефтебаза. Классификация нефтебаз.

- •6.2. Количественный учет нефтепродуктов.

- •6.3. Сливоналивные устройства для транспортных средств.

- •6.4. Наливные и сливные эстакады.

- •6.5. Автозаправочные станции.

- •7. Мероприятия по охране окружающей среды. Оборудование для очистки резервуаров, грунта.

- •7.1. Мероприятия по охране окружающей среды.

- •7.2 Очистка грунта.

- •7.3 Зачистка резервуаров.

3. Компрессорные станции. Описание оборудования, технологические схемы, здания и сооружения. Классификация компрессоров.

Компрессорные станции предназначены для транспортирования газа от месторождений или подземных хранилищ до потребителя. Компрессорные станции (КС) располагаются по трассе газопровода в соответствии с гидравлическим расчетом при соблюдении нормативных разрывов от границ КС до зданий и сооружений населенных пунктов, вахтенных поселков и промышленных предприятий.

На рис. 3.1 представлен общий вид (фото) компрессорной станции.

Технологической схемой КС предусматриваются следующие технологические процессы:

очистка газа;

сжатие (компримирование) газа;

охлаждение газа после сжатия.

Кроме указанных процессов, технологической схемой КС предусмотрен ряд вспомогательных процессов, выполняемых системами и установками, обеспечивающими нормальную работу оборудования КС:

хранение, очистка, подача масел к ГПА и сбор отработанных масел;

подготовка топливного, пускового и импульсного газа;

утилизация тепла выхлопных газов;

сбор и обезвреживание продуктов очистки газа;

получение и использование сжатого воздуха;

автомобильное газозаправочное хозяйство;

организация работы метанольного хозяйства.

3.1. Технологическая схема кс.

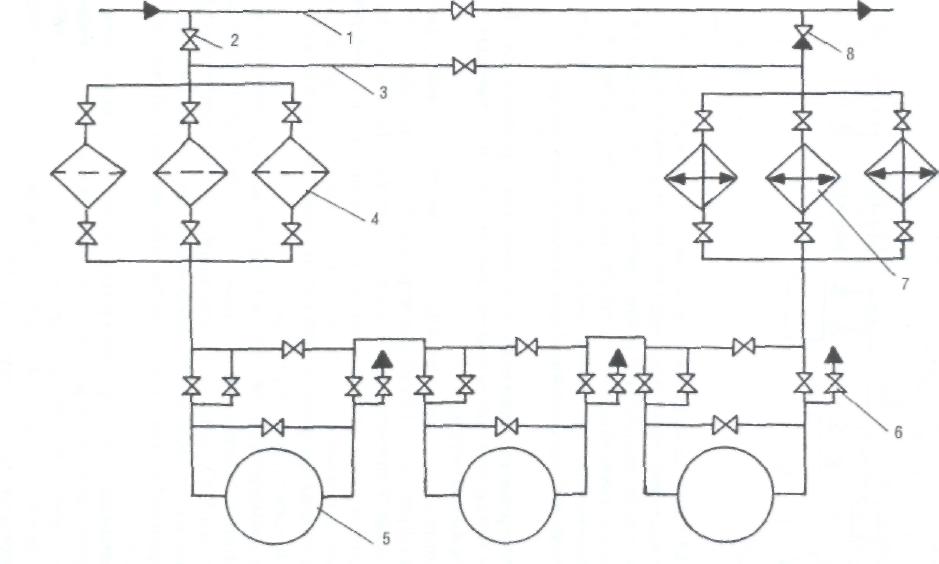

Принципиальная технологическая схема компрессорной станции приведена на рис. 3.2.

Газ из магистрального газопровода (1) через открытый кран (2) поступает в блок пылеуловителей (4). После очистки от жидких и твердых примесей газ компримируется газоперекачивающими агрегатами — ГПА (5). Далее он проходит через аппараты воздушного охлаждения — АВО (7) и через обратный клапан (8) поступает в магистральный газопровод (1).

Объекты компрессорной станции, где происходит очистка, компримирование и охлаждение, т. е. пылеуловители, газоперекачивающие агрегаты и АВО, называются основными. Для обеспечения их нормальной работы сооружают объекты вспомогательного назначения: системы водоснабжения, электроснабжения, вентиляции, маслоснабжения и т. д.

Газоперекачивающие агрегаты (ГПА) созданы на основе достижений современной техники и технологии и предназначены для сжатия и обеспечения транспортировки природного газа с заданными технологическими параметрами на линейных компрессорных станциях и станциях подземных хранилищ газа (ПХГ).

Рис. 3.2. Технологическая схема компрессорной станции с центробежными нагнетателям: 1 — магистральный газопровод; 2 — кран; 3 — байпасная линия; 4 — пылеуловители; 5 — газоперекачивающий агрегат; 6 — продувные свечи; 7 — АВО газа; 8 — обратный клапан

Необходимость в аппаратах для охлаждения газа обусловлена следующим. При компримировании газ нагревается. Это приводит к увеличению его вязкости и соответственно затрат мощности на перекачку. Кроме того, увеличение температуры газа отрицательно влияет на состояние изоляции газопровода, вызывает дополнительные продольные напряжения в его стенке.

Газ охлаждают водой и воздухом. При его охлаждении водой используют различные теплообменные аппараты (кожухотрубные, оросительные, типа «труба в трубе»), которые с помощью системы трубопроводов и насоса подключены к устройствам для охлаждения воды. Данный способ охлаждения газа используется, как правило, совместно с поршневыми газомотокомпрессорами.

На магистральных газопроводах наиболее широкое распространение получил способ охлаждения газа атмосферным воздухом. Для этой цели применяют аппараты воздушного охлаждения (АВО) газа различных типов.

Конструктивно АВО представляет собой мощный вентилятор с диаметром лопастей 2...7 м, который нагнетает воздух снизу вверх, где по пучкам параллельных труб движется охлаждаемый газ. Для интенсификации теплообмена трубы делают оребренными. В качестве привода вентиляторов используются электродвигатели мощностью от 10 до 100 кВт.

Достоинствами АВО являются простота конструкции, надежность работы, отсутствие необходимости в предварительной подготовке хладагента (воздуха).

Газораспределительные станции сооружают в конце каждого магистрального газопровода или отвода от него.

Высоконапорный газ, транспортируемый по магистральному газопроводу, не может быть непосредственно подан потребителям, поскольку газовое оборудование, применяемое в промышленности и в быту, рассчитано на сравнительно низкое давление. Кроме того, газ должен быть очищен от примесей (механических частиц и конденсата), чтобы обеспечить надежную работу оборудования. Наконец, для обнаружения утечек газу должен быть придан резкий специфический запах. Операцию придания газу запаха называют одоризацией.

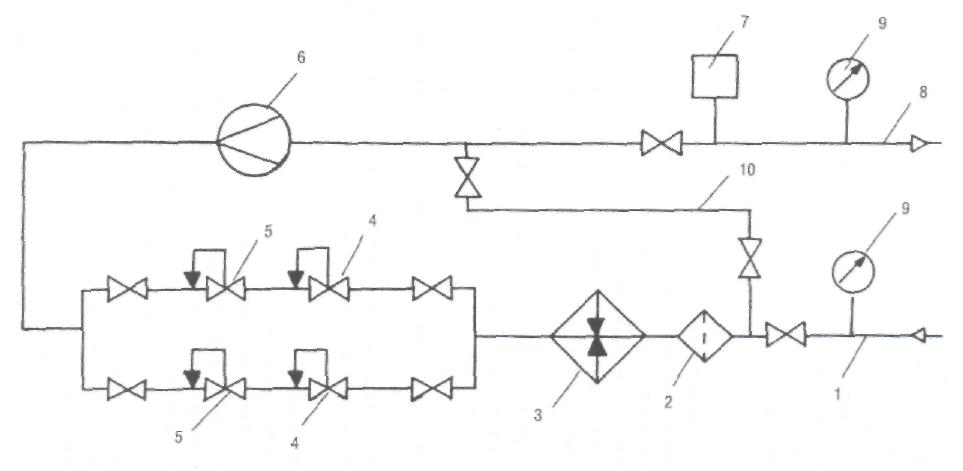

Понижение давления газа до требуемого уровня, его очистка, одоризация и измерение расхода осуществляются на газораспределительной станции (ГРС). Принципиальная схема ГРС приведена на рис. 3.3.

Рис. 3.3. Принципиальная схема ГРС: 1 — входной трубопровод; 2 — фильтр; 3 — подогреватель газа; 4 — контрольный клапан; 5 — регулятор давления типа «после себя»; 6 — расходометр газа; 7 — одоризатор; 8 — выходной трубопровод; 9 — манометр; 10 — байпас

Газ

по входному трубопроводу (1) поступает

на ГРС. Здесь он последовательно

очищается в фильтре (2), нагревается в

подогревателе (3) и редуцируется в

регуляторах давления (5). Далее расход

газа измеряется расходомером (6) и в

него с помощью одоризатора (7) вводится

одорант — жидкость, придающая газу

запах.

Газ

по входному трубопроводу (1) поступает

на ГРС. Здесь он последовательно

очищается в фильтре (2), нагревается в

подогревателе (3) и редуцируется в

регуляторах давления (5). Далее расход

газа измеряется расходомером (6) и в

него с помощью одоризатора (7) вводится

одорант — жидкость, придающая газу

запах.

Необходимость подогрева газа перед редуцированием связана с тем, что дросселирование давления сопровождается (согласно эффекту Джоуля-Томсона) охлаждением газа, создающим опасность закупорки трубопроводов ГРС газовыми гидратами.

Подземные хранилища газа служат для компенсации неравномерности газопотребления. Использование подземных структур для хранения газа позволяет очень существенно уменьшить металлозатраты и капиталовложения в хранилища.

Линейные сооружения газопроводов отличаются от аналогичных сооружений нефте- и нефтепродуктопроводов тем, что вместо линейных задвижек используются линейные шаровые краны, а кроме того, для сбора выпадающего конденсата сооружаются конденсатосборники.

Длина магистрального газопровода может составлять от десятков до нескольких тысяч километров, а диаметр — от 150 до 1420 мм. Большая часть газопроводов имеет диаметр от 720 до 1420 мм. Трубы и арматура магистральных газопроводов рассчитаны на рабочее давление до 7,5 МПа.