- •1. Введение. Объекты транспорта и хранения углеводородов.

- •Классификация трубопроводов.

- •Преимущества трубопроводного транспорта.

- •2. Основные составные части нефте-, газо- и продуктопроводов.

- •3. Компрессорные станции, газораспределительные станции. Газгольдеры.

- •5. Основные требования к проектированию систем сбора

- •1. Требования к обеспечению качества сооружения систем сбора нефти, газа и систем поддержания пластового давления

- •Рекомендуемые методики гидравлического расчета трубопроводов (номер методики указан в квадратных скобках)

- •Надземные переходы трубопроводов

- •Переходы трубопроводов через железные и автомобильные дороги

- •Создание защитных (буферных) зон вокруг особо опасных трубопроводных систем

- •6. Подготовительные работы. Земляные работы. Разработка траншей. Транспортные и погрузочно-разгрузочные работы.

- •7. Противокоррозионная и тепловая изоляция

- •Повороты, изготовленные из труб, отводы

- •8. Укладка труб в траншею. Восстановление трассы и работы по рекультивации. Электрохимическая защита трубопроводов от подземной коррозии.

- •Засыпка траншеи

- •Восстановление трассы и работы по рекультивации

- •Электрохимическая защита трубопроводов от подземной коррозии

- •9.Контроль качества, очистка, испытание и приемка в эксплуатацию промысловых трубопроводов Проверка качества строительства трубопроводов. Вид и объем требуемой проверки

- •Очистка полости и испытание промысловых трубопроводов

- •10. Техническое обслуживание и ремонт трубопроводов

- •Ревизия трубопроводов

- •Диагностика промысловых трубопроводов

- •7.5.4. Нормы отбраковки трубопроводов

- •Механические характеристики трубопроводных сталей

- •Критерии отбраковки труб

- •Предельные отбраковочные значения толщин стенок корпуса арматуры

- •7.5.5. Периодические испытания трубопроводов

- •7.5.6. Ремонтные работы на трубопроводах

- •Требования к очистке наружной поверхности трубопровода

- •7.5.7. Консервация, демонтаж трубопроводов

- •Значения взрывоопасных концентраций паров и газов

- •9. Порядок учета, расследования и ликвидации отказов и повреждений трубопроводов

- •9.1. Классификация аварий

- •9.2. Расследование аварий

- •9.3. Отчетность перед контролирующими органами об авариях, утечках, разливах

- •9.4. Организация работ по ликвидации аварий на трубопроводах

- •10. Охрана труда

- •Безопасное расстояние приближения трубоукладчика к бровке траншеи

- •11. Пожарная безопасность

- •12. Охрана окружающей среды

- •13. Техническая документация

- •Паспорт трубопровода

- •Данные о монтаже (заполняется для вновь вводимых трубопроводов)

- •Заключение

- •Результаты ультразвуковой толщинометрии и прогнозирования внутренней коррозии

- •Результаты измерений и прогноза

- •Журнал учета установки-снятия заглушек

- •Акт ревизии и отработки трубопроводов

- •Акт испытания трубопроводов на прочность и плотность

- •Акт на ремонт и испытание арматуры

- •Основные технические характеристики и области эффективного применения материалов для антикоррозиоонной изоляции внутренней поверхности трубопроводов

- •1. Характеристика объекта

- •2. Характеристика воды

- •3. Характеристика ингибитора

- •4. Технология применения ингибитора

- •5. Пункты и методы измерения коррозионной агрессивности воды

- •6. Техника безопасности и охрана окружающей среды

- •Характеристики и назначение электродов при сварке стыков труб

- •Электроды с покрытием основного вида для сварки и ремонта поворотных и неповоротных стыков труб при любых условиях прокладки трубопроводов

- •Электроды с покрытием целлюлозного вида для сварки неповоротных стыков труб при подземной прокладке трубопроводов

- •Режимы сушки (прокалки) сварочных материалов перед сваркой

- •Срок хранения электродов

- •15. Классификация нефтебаз и нефтехранилищ. Основные объекты нефтебаз.

- •1. Краткая история развития нефтебаз

- •2. Классификация нефтебаз

- •3. Операции, проводимые на нефтебазах

- •4. Объекты нефтебаз и их размещение

- •6.В зоне вспомогательных сооружений, обеспечивающих работоспособность основных объектов нефтебазы находятся:

- •7.В административно-хозяйственной зоне размещаются:

- •5. Резервуары нефтебаз

- •6. Насосы и насосные станции нефтебаз

- •7. Сливо-наливные устройства для железнодорожных цистерн

- •8. Нефтяные гавани, причалы и пирсы

- •9. Установки налива автомобильных цистерн

- •10. Подземное хранение нефтепродуктов

- •Хранилища в отложениях каменной соли

- •Хранилища, сооружаемые методом глубинных взрывов

- •Шахтные хранилища

- •Льдогрунтовые хранилища

- •11. Автозаправочные станции

- •17. Морские нефтеналивные терминалы

- •1. Знакомство с предприятием.

- •1.1. Основы техники безопасности.

- •1.2. Основные опасные и вредные производственные факторы, характерные для данного производства. Методы и средства предупреждения несчастных случаев и профессиональных заболеваний.

- •1.3. Пожарная безопасность.

- •1.4. Первая помощь пострадавшим.

- •2. Нефтепроводы и продуктопроводы. Классификация трубопроводов. Технологические схемы. Выбор оптимальной трассы. Мониторинг коррозионного состояния трубопроводов.

- •2.1. Классификация трубопроводов.

- •2.2. Нефтепродуктопровод и его составляющие.

- •2.3. Защита трубопроводов от коррозии.

- •2.4. Выбор оптимальной трассы.

- •3. Компрессорные станции. Описание оборудования, технологические схемы, здания и сооружения. Классификация компрессоров.

- •3.1. Технологическая схема кс.

- •3.2. Классификация компрессоров.

- •4. Резервуарный парк. Рвс, системы подготовки и учета товарной продукции.

- •4.1. Типы резервуаров.

- •4.2. Промысловая подготовка нефти.

- •5. Системы сбора нефти, воды и газа на промыслах. Технологические схемы.

- •5.1. Системы сбора нефти на промыслах.

- •5.2. Дожимные нефтеперекачивающие станции.

- •5.3. Центральные пункты сбора нефти. Основные характеристики цпс.

- •6. Нефтебазы, схемы и оборудование для учета и хранения нефтепродуктов. И производственные операции, проводимые на них. Наливные и сливные эстакады нефтебаз. Азс.

- •6.1. Нефтебаза. Классификация нефтебаз.

- •6.2. Количественный учет нефтепродуктов.

- •6.3. Сливоналивные устройства для транспортных средств.

- •6.4. Наливные и сливные эстакады.

- •6.5. Автозаправочные станции.

- •7. Мероприятия по охране окружающей среды. Оборудование для очистки резервуаров, грунта.

- •7.1. Мероприятия по охране окружающей среды.

- •7.2 Очистка грунта.

- •7.3 Зачистка резервуаров.

Требования к очистке наружной поверхности трубопровода

-

Вид противокоррозионного покрытия

Степень очистки стальной поверхности

Характеристика очищенной поверхности

Ленточные (холодного нанесения)

3

Не более чем на 5% поверхности трубы имеются пятна и полосы прочно сцепленной окалины, точки ржавчины, видимые невооруженным глазом; при перемещении по поверхности прозрачной пластины размером 25х25 мм на любом из участков окалиной и ржавчиной занято не более 10% площади пластины

Битумно-мастичные, пластобитные и антикоррозионные смазки

4

Не более чем на 10% поверхности трубы имеются пятна и полосы прочно сцепленной окалины и ржавчины, видимые невооруженным глазом; при перемещении на поверхности прозрачной пластины размером 25х25 мм на любом из участков окалиной и ржавчиной занято не более 30% площади пластины

7.5.6.9. Под битумно-мастичные, пластобитные и ленточные покрытия холодного нанесения плотное консервационное покрытие, прочно связанное с трубой, не снимается, если оно не снижает адгезионных свойств наносимой изоляции; труба должна очищаться лишь от поверхностных загрязнений и ржавчины; после очистки поверхности грунтовка наносится по консервационному покрытию. 7.5.6.10. Поверхность трубопровода, имеющая острые выступы, заусенцы, задиры, брызги металла и шлака, должна быть опилена и зачищена. 7.5.6.11. При выполнении работ по очистке трубопровода перед нанесением изоляционного покрытия необходимо проверить, чтобы очистной инструмент был комплектным, плотно прилегал к поверхности трубопровода, имел допустимую степень износа. 7.5.6.12. Запрещается применять химические, огневые способы очистки, а также способы очистки, сопровождающиеся снятием металлической стружки с поверхности трубопровода. 7.5.6.13. В зависимости от вида, размеров и взаимного расположения дефектов собственно трубопровода выбирают один из следующих методов ремонта трубопроводов: зачистка поверхности трубы, шлифовка; заварка (наплавка) коррозионных повреждений; приварка накладных усилительных элементов (заплат, муфт), бандажирование; замена катушки, трубы или плети. 7.5.6.14. Зачистка поверхности шлифованием и покрытие изоляцией производятся в тех случаях, когда глубина коррозионных повреждений не превышает 10% минимальной толщины стенки трубы. 7.5.6.15. Заварка коррозионных повреждений допускается в следующих случаях: если максимальный размер (диаметр, длина) дефекта не превышает 20 мм; остаточная толщина трубы в месте повреждения не менее 5 мм; расстояние между смежными повреждениями не менее 100 мм. Разрешается заварка коррозионных повреждений трубопроводов, транспортирующих частично подготовленную нефть, товарную нефть и пластовую воду (жидкостные потоки без газовых включений) под давлением в соответствии с РД 39-0147103-360-89. 7.5.6.16. В случае невыполнения указанных ограничений и обнаружения групповых повреждений, свищей, трещин длиной до 50 мм, а также сплошной коррозии допускается применение накладных усилительных элементов (заплат, муфт), которые могут служить только как временные средства устранения утечек продукта и в дальнейшем должны быть вырезаны и отремонтированы вваркой катушки.

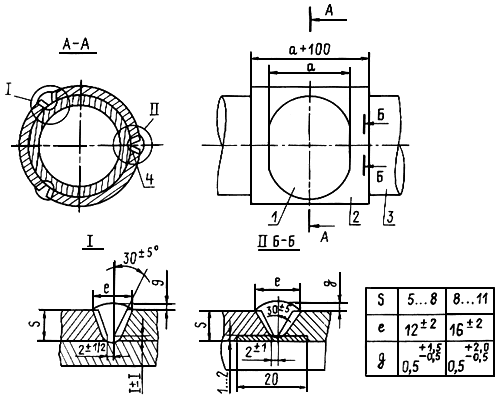

7.5.6.17. Усилительные элементы типа заплат должны быть вытянуты по окружности трубы или круглыми. Размер заплаты (без технологических сегментов) вдоль трубы а допускается в пределах: 100 мм а 150 мм. При этом радиус закругления заплат r должен быть равен 0,5а. Если используются заплаты с размерами больше указанных, то должны применяться технологические сегменты. Технологические сегменты должны устанавливаться на трубопроводе и охватывать заплату по периметру. Схема монтажа заплаты с технологическими сегментами показана на рис.7.1.

Рис.7.1. Схема монтажа заплаты с технологическими сегментами: 1 - заплата; 2 - технологические элементы; 3 - труба; 4 - прокладка

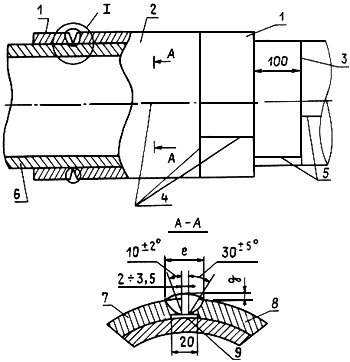

7.5.6.18. При применении муфты без технологических колец длина ее допускается в диапазоне: 150 мм а 300 мм. При длине муфты более 300 мм и диаметре трубопровода более 377 мм используются технологические кольца. Схема монтажа и сборки муфты с технологическими кольцами дана на рис.7.2. Длина технологических колец должна составлять 0,2D вн (D вн - внутренний диаметр).

Рис.7.2. Схема монтажа и сборки муфты с технологическими кольцами: 1 - технологическое кольцо; 2 - полумуфта; 3 - поперечный строительный шов; 4 - монтажные швы; 5 - продольные заводские швы; 6 - нефтепровод; 7 - стенка нижней полумуфты; 8 - стенка верхней полумуфты; 9 - прокладка толщиной 1-2 мм

7.5.6.19. Размер заплаты или муфты выбирается таким, чтобы перекрыть место повреждения стенки трубы не менее чем на 20 мм по периметру. Муфты, технологические кольца и сегменты изготавливаются из двух половин. Зазор между кромками при сборке муфты, колец и сегментов должен быть равномерным по продольному направлению и лежать в интервале от 2 до 3,5 мм. Для получения требуемого зазора между кромками при сборке муфты, кольца или сегмента допускается приварка сборочных скоб. 7.5.6.20. Заплаты, хомуты, муфты, технологические кольца, сегменты и катушки должны быть изготовлены из трубы, механические свойства, химический состав и толщина стенки которой такие же, как у ремонтируемого участка трубопровода. 7.5.6.21. Врезка катушек, замена труб и плети должны производиться при обнаружении: трещин, свищей и механических повреждений (вмятин, гофр, рисок, царапин, задиров, забоин), если их размеры превышают значения, допустимые строительными нормами и правилами (см. раздел 7.5.4); трещин длиной более 500 мм в сварном шве или в основном металле трубы; разрывов кольцевого (монтажного) шва; разрывов продольного (заводского) шва и металла трубы; вмятин глубиной более 3,5% диаметра трубы; вмятин любых размеров при наличии на них царапин, задиров и свищей; царапин, задиров и забоин глубиной более 5 мм. 7.5.6.22. Ремонт по каждому линейному объекту производится согласно годовому графику планово-предупредительных работ (ППР), который утверждается главным инженером НГДУ. 7.5.6.23. График ППР разрабатывается на основе титульных списков капремонта, плана-графика очистки внутренней полости ПТ, дефектных ведомостей, результатов обследования линейной части, включая подводные переходы. 7.5.6.24. Текущий ремонт линейных сооружений выполняется силами и средствами аварийно-восстановительных бригад (АВБ) с привлечением при необходимости специальных подразделений и служб. 7.5.6.25. Капитальный ремонт ПТ выполняется силами и средствами ремонтно-строительных подразделений НГДУ и сторонних специализированных организаций. 7.5.6.26. Огневые работы при ремонте линейных сооружений промысловых трубопроводов должны выполняться в соответствии с действующими "Правилами пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства", "Правилами пожарной безопасности в нефтяной промышленности".

7.5.6.27. В цехе по ремонту трубопроводов должен вестись строгий учет технического обслуживания и ремонтов внутрипромысловых трубопроводов на закрепленных участках по месяцам. 7.5.6.28. План организации ремонтных работ составляется в произвольной форме и включает: наименование объекта, места проведения работ, даты, время их начала и окончания; краткие технические и конструктивные требования к ремонтируемым (восстанавливаемым) элементам трубопроводного объекта; указания о материальном обеспечении работ; расстановку оборудования, механизмов, средств связи, охранных постов, пунктов отдыха и приема пищи, а также списочный состав персонала, участвующего в работе, с указанием фамилий и должностей лиц, ответственных за проведение работ; порядок и последовательность осуществляемых переключений (отключений, включений) участков трубопроводов, технологического оборудования, средств электрохимической защиты и др.; подробную схему подлежащего ремонту узла (участков трубопроводов); параметры испытаний отремонтированных узлов (участков трубопроводов). 7.5.6.29. Руководитель ремонтных работ несет ответственность за организацию, обеспечение необходимым оборудованием, механизмами, инструментами, приспособлениями, КИПиА, материалами, транспортными средствами, двусторонней телефонной или радиосвязью, СИЗ и средствами коллективной защиты, противопожарными и спасательными средствами, знаками безопасности и плакатами, а также средствами оказания доврачебной помощи. 7.5.6.30. Работы, связанные с возможным выделением взрывоопасных веществ в количестве, способном создать взрывоопасную концентрацию, необходимо выполнять с применением спецоборудования, инструмента (в том числе электрифицированного), КИПиА и других средств во взрывозащищенном исполнении, соответствующем категории и группе взрывоопасной смеси, а также инструмента и приспособлений, не дающих искр. 7.5.6.31. На используемые для выполнения ремонтных работ материалы и изделия должны быть документы (паспорта, сертификаты), удостоверяющие их качество и соответствие условиям применения.