- •Содержание

- •1. Технико-экономическое обоснование проекта

- •1.1 Особенности использования газового топлива в современных автомобилях

- •1.2. Цель дипломного проекта

- •2. Технический проект

- •2.1. Исходные данные

- •2.2. Определение годовой производственной программы

- •2.3. Расчёт зон и производственных участков

- •0,05 Поста.

- •2.4. Детальный расчёт зоны то автомобиля “Газель” с гба

- •3. Технологическая часть

- •3.1. Технологический процесс переоборудования автомобиля “Газель”

- •3.2. Подбор оборудования, инструмента, приспособлений

- •4. Конструкторская часть

- •4.1. Разработка подъёмника для зоны то

- •4.1.1. Расчёт и проектирование приводного вала исполнительной машины (передача “винт-гайка”)

- •4.1.2. Подбор стандартных узлов привода

- •4.1.3. Выбор подшипников и корпусов подшипниковых узлов

- •Проверим выбранный подшипник на долговечность:

- •4.1.4 Подбор муфты

- •4.2. Расчёт деталей подъёмника на прочность

- •4.2.1. Проверка шпоночного соединения

- •4.2.2. Расчёт стойки подъёмника

- •4.3. Техника безопасности при работе с подъёмником

- •5. Безопасность и экологичность проекта

- •5.1. Анализ опасных и вредных производственных факторов при то автомобиля “Газель”

- •5.2. Меры по обеспечению безопасных и здоровых условий труда

- •5.3. Расчёт системы пожаротушения

- •5.3.1. Определение категории помещения по взрывопожарной и пожарной опасности

- •5.3.2. Выбор системы пожаротушения и расчёт массы огнетушащего вещества

- •5.4. Меры по обеспечению устойчивой работы сервисного центра в условиях чс

- •5.5. Меры по охране окружающей среды

- •6. Экономическая часть

- •6.1. Расчёт капитальных затрат

- •6.2. Расчёт текущих затрат

- •6.3. Расчёт показателей экономической эффективности

- •Выводы и предложения

- •Список использованных источников

3.2. Подбор оборудования, инструмента, приспособлений

Производственный процесс переоборудования автомобилей на ГБА представляет собой мелкосерийный тип производства. Ему присущи такие основные черты, как широкая номенклатура работ, закрепленных за одним рабочим, низкий уровень разделения и кооперации труда.

Оборудование, необходимое для технологического процесса проведения работ по переоборудованию автомобилей на ГБА, принимается в соответствии с технологической необходимостью выполняемых с его помощью работ, так как оно используется периодически и не имеет полной загрузки за рабочую смену. Список выбранного инструмента и оборудования приводится в табл. 3.1.

Таблица 3.1

Технологическое оборудование

Наименование работ |

Оборудование |

Моечные |

Установка моечная (Kerher) |

Подъёмные |

Подъёмник платформенный ПЛ-10 |

ТО и ТР аппаратуры ГБА |

Набор И-139 |

Крепежные |

Набор И-105-М3 |

Проверка газовой аппаратуры |

Стенд К-278 |

Испытание баллонов в сборе с вентилем |

Стенд ПФ 7805-4772 |

Вывинчивание вентиля и дегазация баллонов |

Стенд ПФ 7805-4263 |

Гидроиспытание баллонов |

Стенд ПФ 7805-4258 |

Станция насосная гидропневматическая Р=16…30 МПа |

ПФ 5121-4025 |

4. Конструкторская часть

4.1. Разработка подъёмника для зоны то

Производственная программа рассчитывалась из учёта, что на предприятии будут обслуживаться автомобили четырёх марок и типов (Газель, ГАЗ-3307, ЗИЛ-130, ПАЗ-3205). Для их обслуживания достаточно подъёмников грузоподъёмностью 5 тонн. Но с учётом возможности обслуживания автомобилей с ГБА существенно более тяжёлых, чем упомянутые выше принято решение разработать на основе имеющегося подъёмника ПЛ-5 подъёмник грузоподъёмностью 15 тонн.

Подъёмник предназначен для поднятия грузовых автомобилей и автобусов массой до 15000 кг. Подъёмник состоит из четырёх стоек, каждая из которых имеет электромеханический привод, грузовой винт, рабочую и страхующую гайки. Стойки попарно соединены поперечными балками, лежащими на опорных шайбах рабочих гаек. На поперечных балках установлены платформы, фиксируемые в зависимости от колеи поднимаемого автомобиля. На стойке установлен щит управления подъёмником. Стойки подъёмника крепятся анкерными болтами к полу.

В подъёмнике применена:

безопасная система из двух гаек;

самотормозящая резьба на грузовых винтах;

синхронизированное включение/выключение двигателей.

Таблица 4.1

Исходные технические данные |

|

|

электромеханический 15 4 1600 0,0118

|

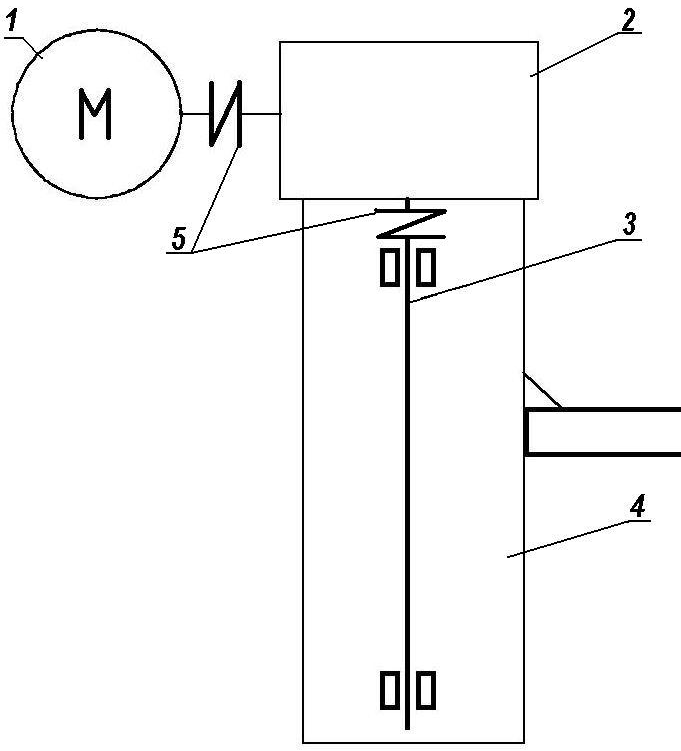

Кинематическая схема привода подъёмника

1-электродвигатель; 2- редуктор; 3- рабочий винт; 4- стойка;

5- муфта соединительная.

Рис. 4.1

На основе исходных данных подъёмника определяем:

скорость вращения винта:

![]() об/мин

(4.1)

об/мин

(4.1)

где ![]() -

обороты электродвигателя, 1425 об/мин;

-

обороты электродвигателя, 1425 об/мин;

![]() - передаточное отношение червячного

редуктора, 16.

- передаточное отношение червячного

редуктора, 16.

![]() об/мин.

об/мин.

скорость подъёма гайки:

![]() м/с

(4.2)

м/с

(4.2)

где S – шаг резьбы, 8 мм.

![]() м/с.

м/с.

3) время подъёма на заданную высоту:

![]() сек

(4.3)

сек

(4.3)

где H – высота подъёма, 1,6 м.

![]() сек.

сек.

4) потребляемая мощность электродвигателя:

![]() кВт

(4.5)

кВт

(4.5)

где Q

– нагрузка на стойку,

![]() Н;

Н;

![]() - суммарный КПД:

- суммарный КПД:

![]() (4.6)

(4.6)

где ![]() - КПД редуктора, 0,8;

- КПД редуктора, 0,8;

![]() - КПД предохранительной

муфты, 0,99;

- КПД предохранительной

муфты, 0,99;

![]() - КПД подшипников,

0,99;

- КПД подшипников,

0,99;

![]() - КПД “винт-гайка”,

0,4.

- КПД “винт-гайка”,

0,4.

![]() ,

,

![]() кВт.

кВт.

Примем двигатель асинхронный, ГОСТ 19523-81, 4А90L4У3 мощностью 2,2 кВт, n=1425 об/мин, диаметр выходного вала d1=24 мм, длина выходного вала l=50мм. Исполнение IM 108 (на лапах). Шпонка 8х7х32.

5) момент на грузовом винте:

![]() ,

Нм (4.7)

,

Нм (4.7)

где ![]() -

мощность электродвигателя, 2,2 кВт;

-

мощность электродвигателя, 2,2 кВт;

![]() - КПД, учитывающий потери мощности на

муфтах и редукторе, 0,78.

- КПД, учитывающий потери мощности на

муфтах и редукторе, 0,78.

![]() Нм.

Нм.