- •Содержание

- •1. Технико-экономическое обоснование проекта

- •1.1 Особенности использования газового топлива в современных автомобилях

- •1.2. Цель дипломного проекта

- •2. Технический проект

- •2.1. Исходные данные

- •2.2. Определение годовой производственной программы

- •2.3. Расчёт зон и производственных участков

- •0,05 Поста.

- •2.4. Детальный расчёт зоны то автомобиля “Газель” с гба

- •3. Технологическая часть

- •3.1. Технологический процесс переоборудования автомобиля “Газель”

- •3.2. Подбор оборудования, инструмента, приспособлений

- •4. Конструкторская часть

- •4.1. Разработка подъёмника для зоны то

- •4.1.1. Расчёт и проектирование приводного вала исполнительной машины (передача “винт-гайка”)

- •4.1.2. Подбор стандартных узлов привода

- •4.1.3. Выбор подшипников и корпусов подшипниковых узлов

- •Проверим выбранный подшипник на долговечность:

- •4.1.4 Подбор муфты

- •4.2. Расчёт деталей подъёмника на прочность

- •4.2.1. Проверка шпоночного соединения

- •4.2.2. Расчёт стойки подъёмника

- •4.3. Техника безопасности при работе с подъёмником

- •5. Безопасность и экологичность проекта

- •5.1. Анализ опасных и вредных производственных факторов при то автомобиля “Газель”

- •5.2. Меры по обеспечению безопасных и здоровых условий труда

- •5.3. Расчёт системы пожаротушения

- •5.3.1. Определение категории помещения по взрывопожарной и пожарной опасности

- •5.3.2. Выбор системы пожаротушения и расчёт массы огнетушащего вещества

- •5.4. Меры по обеспечению устойчивой работы сервисного центра в условиях чс

- •5.5. Меры по охране окружающей среды

- •6. Экономическая часть

- •6.1. Расчёт капитальных затрат

- •6.2. Расчёт текущих затрат

- •6.3. Расчёт показателей экономической эффективности

- •Выводы и предложения

- •Список использованных источников

2.4. Детальный расчёт зоны то автомобиля “Газель” с гба

Зона ТО и ТР автомобилей “Газель” с ГБА на проектируемом предприятии состоит из одного поста. С учётом принятой сетки колонн её площадь составляет 12×6=72 . Участок оснащается всем необходимым для выполнения соответственных работ оборудованием и инструментом (подъёмник, стенд, набор инструментов).

3. Технологическая часть

3.1. Технологический процесс переоборудования автомобиля “Газель”

Грузовик ГАЗ-3302 выпускается ОАО “ГАЗ” в Нижнем Новгороде.

Легкий в управлении, динамичный, удобный имеет прочную и надежную конструкцию, прост в обслуживании и вызывает интерес как у городских предпринимателей, так и на селе, где он подчас служит универсальным транспортным средством на все случаи жизни - и для семьи, и для работы.

На грузовой платформе можно разместить груз весом до полутора тонн. Погрузка не доставит хлопот - высота пола платформы всего один метр. От непогоды и посторонних взглядов груз защищает тент. Для управления грузовыми "Газелями" достаточно квалификации водителя легкового автомобиля, на них не распространяется действие дорожных знаков, запрещающих движение обычных грузовиков. Конструкторы "Газели" постарались, чтобы водитель получал удовольствие от езды на этом автомобиле. Передние дисковые тормоза позволяют не беспокоиться о быстром и безопасном замедлении автомобиля на любой скорости. Небольшое усилие на руле и малый радиус поворота обеспечивают машинам высокую маневренность даже в плотном городском потоке. Автомобиль-шасси ГАЗ-330202 предназначен для установки удлиненной платформы для перевозки негабаритных грузов или специального оборудования.

На автомобиле могут быть установлены различные двигатели очень широкого модельного ряда – от привычных карбюраторных до более совершенных впрысковых микропроцессорных и дизельных, рабочим объёмом от 2,134 до 2,89 литров и мощностью от 76 до 152 л.с.

Дооборудование автомобилей ГБА должно производиться в соответствии с техническими условиями Министерства транспорта Российской Федерации, ТУ 152-12-008-99 «Переоборудование грузовых, легковых автомобилей и автобусов в газобаллонные для работы на сжиженных нефтяных газах. Приемка, переоборудование и выпуск после переоборудования. Испытания газобаллонных систем».

Следует обратить внимание, что газовая аппаратура работает под давлением 20-25МПа (200-250 кгс/см2). Монтаж должен осуществляться в соответствии с правилами Госгортехнадзора: «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением», «Правила безопасности в газовом хозяйстве», а также правилами Министерства транспорта РФ «Правила по охране труда на автотранспорте».

Производственный персонал, связанный с дооборудованием автомобилей газовой аппаратурой, должен хорошо знать правила техники безопасности при эксплуатации автомобилей на горючих газах, их ремонта и обслуживания.

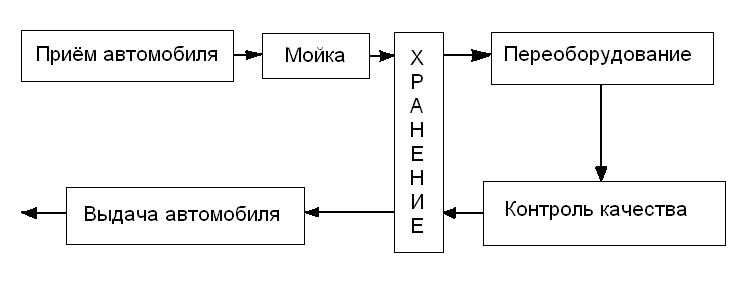

Схема централизованного переоборудования

автомобиля ГАЗ-3302 на газовое топливо

Рис. 3.1

Работы, выполняемые до монтажа АГТС «САГА-7» на автомобиль.

К корпусу двухступенчатого редуктора-подогревателя низкого давления с подсоединенным редуктором высокого давления закрепить кронштейн 9031.00.57 с помощью гаек и планку 9031 00.059 с помощью гайки болтов крепления крышки второй ступени редуктора-испарителя.

Кронштейн 9031.00.57 согнуть под углом 90, а планку по месту монтажа. Ввернуть вентили в газовые баллоны, для обеспечения герметизации применять ленту ФУМ.

До установки баллонов на автомобиль проверить герметичность вентилей и резьбового соединения вентиль-баллон сжатым воздухом под давлением 20 МПа (200кгс/см²) методом обмыливания.

После проверки герметичности воздух из баллонов не выпускать.

На провода подвода +12В к электромагнитным клапанам газа и бензина закрепить гнезда 03-6, 3-12 ОСТ 37.003072-88.

Снять шланг, соединяющий полость охлаждающей жидкости в блоке цилиндров с всасывающей полостью насоса системы охлаждения двигателя.

Заменить прямой штуцер выхода охлаждающей жидкости из блока цилиндров на угловой штуцер, герметизацию резьбы выполнить с помощью глета, сурика на масляной основе или ленты ФУМ.

Вывернуть из впускного коллектора заглушку КТ 3/8 и вместо нее установить штуцер подвода вакуума.

Снять бачок омывателя со штатного кронштейна, предварительно отсоединив провода электрооборудования и отводящий шланг.

Работы в моторном отсеке.

Закрепить редуктор-испаритель в сборе с кронштейном 9031 00 57 болтом 5-12-Ц ОСТ 131102-80 в отверстие диаметром 6мм заводского происхождения в правом лонжероне, а также планки 9031.00.059 и болта 5-12-Ц ОСТ 131102-80 в отверстие диаметром 6мм заводского происхождения в кронштейне опоры аккумулятора.

Закрепить электромагнитный клапан бензина в сборе с кронштейном 9031.00.008 к вакуумному усилителю тормозов под верхнюю гайку шпильки крепления вакуумного усилителя тормозов.

Соединить электромагнитный клапан бензина с бензонасосом и фильтром тонкой очистки топлива, закрепив хомутами.

В подготовленные отверстия d=8,5 на щитке передка со стороны кабины вставить пластину 9031-00.009, закрепить электромагнитный клапан газа в сборе со второй пластиной 9031.00.09 с помощью винтов 5-16 Ц ОСТ 1.31501-80.

Установить корпус воздушного фильтра с рукавом 9031.00.026 и корпусом смесителя газа «САГА» на карбюратор. На пьедестал смесителя газа установить доработанную силовую шайбу крепления корпуса воздушного фильтра и завернуть 3 гайки крепления корпуса воздушного фильтра к карбюратору, совместить посадочные отверстия пьедестала и корпуса подвода газа, затем завернуть 3 винта для их соединения. Установить фильтрующий элемент и закрыть крышку воздушного фильтра.

Подключить редуктор-испаритель к системе охлаждения двигателя, соединив штуцер подвода и отвода теплоносителя с тройниками, рукавами, закрепив хомутами.

Установка газового баллона.

Газовый баллон с мультиклапаном устанавливается на двух кронштейнах справа на раме автомобиля за кабиной водителя. Кронштейны крепятся к раме болтами, для чего используются штатные отверстия.

Закрепить к кронштейнам хомуты 9031 .00.080-01.

Установить на кронштейны баллон, под хомуты проложить паронитовые (резиновые) прокладки. Гайками М10 подтянуть хомуты крепления баллона. Повернуть баллон так, чтобы венткамера с мультиклапаном располагались по углом 45° к вертикальной оси баллона.

Гайками М10 окончательно закрепить баллон, исключить его проворачивание и продольное перемещение.

Монтаж заправочного устройства.

Вынесенное заправочное устройство (ЗУ) крепится на кронштейне ВЗУ к днищу кузова над венткамерой таким образом, чтобы обеспечивался удобный подход к ЗУ при заправке на АГНКС.

Для крепления ВЗУ также можно использовать отверстие в нижней окантовке кузова d=30мм в районе венткамеры.

Монтаж газопроводов.

Монтаж заправочного газопровода 8x1 L=800мм от мультиклапана до вынесенного ЗУ, магистрального трубопровода 6x1 L=2500мм и трубопровода 6x1 L =500мм производить по трассе под днищем кузова автомобиля согласно схеме.

Работы в кабине автомобиля.

Установить переключатель вида топлива (11) П-2Т-1ВТО 360.002 ТУ в свободное прямоугольное отверстие на панели приборов.

Электрооборудование.

Для установки дополнительного электрического оборудования необходимо:

под капотом и под панелью приборов проложить жгут проводов и отдельные провода вдоль имеющихся на автомобиле жгутов проводов, закрепить их имеющимися на автомобиле крепежом или пластмассовыми хомутами и присоединить к дополнительным узлам электрооборудования - согласно электрической схеме.

Проверка газовой системы питания на герметичность.

Испытания на герметичность газотопливных (ГТС) систем питания проводят в соответствии с программой-методикой ТУ 152-12-007-99 «Методика испытаний газотопливной системы питания автотранспортных средств, работающих на КПГ на герметичность».

Проверить затяжку всех соединительных элементов трубок подвода газа от заправочного устройства к расходному вентилю, от расходного вентиля к баллонам, в том числе соединительный штуцер, от расходного вентиля к электромагнитному клапану и соединений трубопроводов с вентилями каждого баллона. Поочередно открыть вентили газовых баллонов и расходный вентиль.

Внимание!

Во всех случаях обнаружения негерметичности сбросить давление до нуля, устранить утечки и повторить испытания!

Включить зажигание двигателя, установить переключатель вида топлива в положение «ГАЗ» и по истечении 2-3 минут начать проверку герметичности от электромагнитного клапана газа до редуктора высокого давления, а также герметичность электромагнитного клапана газа.

Проверить обмыливанием герметичность заправочного устройства.

Открыть вентиль заправочного устройства, выпустить воздух из баллонов.

Сделать отметку в технической документации об испытаниях газовой системы питания.