- •Лабораторная работа № 1 Исследование модели нестационарного технологического процесса методом взвешенной рекурсивной регрессии

- •Лабораторная работа № 2 Статистическое моделирование и анализ технологического процесса производства эвс как системы массового обслуживания

- •Лабораторная работа №3 Разработка и исследование динамической модели качества неразъёмных соединений при воздействии дестабилизирующих факторов

- •Лабораторная работа № 4

- •Теоретические сведения

- •Лабораторная работа №5 Принятие решений в условиях полной неопределенности

- •Лабораторная работа №6 Принятие решений в условиях риска

- •Содержание

Лабораторная работа №3 Разработка и исследование динамической модели качества неразъёмных соединений при воздействии дестабилизирующих факторов

ВВЕДЕНИЕ

Постоянно прогрессирующая миниатюризация размеров компонентов печатных плат приводит технологию контактирования к важным проблемам при монтаже электронных узлов. Требования к контакту складываются из его электрических и механических характеристик. Основным требованием является гарантия низкого электрического переходного сопротивления между контактируемыми металлами. Одновременно контакт механически крепит компонент на подложке. Поэтому контакты должны иметь высокую прочность при одноосном, многоосном и переменном растягивающем напряжении.

Из этого следует, что электрические и механические параметры контакта не должны изменяться со временем. Изменения возможны из-за медленного, но постоянно протекающего процесса диффузии и реакции металлического и неметаллического вещества в контакте, а также из-за поступления вещества из окружающей атмосферы.

Классическими примерами этого являются: перенос атомов серебра, образование монокристаллов олова, короткие замыкания с соседними проводящими структурами и т. д.

Причинами нежелательного изменения контакта являются химическая и электрическая коррозии.

Реализация контакта возможна с помощью неразъёмного или разъёмного механического соединения контактирующих металлов. Методами неразъёмного контактирования являются пайка и сварка.

Под пайкой понимают связывание или дополнение металлов в твердом состоянии путём введения в зазор расплавленного связующего металлического материала (припоя).

При сварке плавлением контактируемые металлы приводятся в соприкосновение в более или менее широкой зоне в жидком состоянии, при остывании они образуют общие кристаллы.

Как известно, наиболее подходящим для контактирования печатных плат со штыревыми компонентами является метод пайки, для плоских компонентов – метод пайки или сварки.

Важнейшими критериями выбора контактирования печатных плат с компонентами являются:

вид конструируемых материалов;

надежность;

экономичность (рентабельность);

термическая устойчивость печатной платы и компонентов;

механическая устойчивость печатной платы и компонентов;

постоянство характеристик метода.

Для определения характеристик контактных соединений типового элемента замены (ТЭЗ) их подвергают испытаниям. Испытания проводятся также для определения правильности выбора схемных решений конструкции, технологических процессов изготовления печатных плат, сборки, монтажа ТЭЗ и т. д.

В настоящее время широко используются испытательные автоматы, координируемые вычислительной машиной. В этом случае, кроме обычных функций испытательного автомата, комплекс выполняет функции управления: ведет обработку исходных данных, построение математической модели исследуемого процесса и выдачу управляющего воздействия или соответствующих рекомендаций.

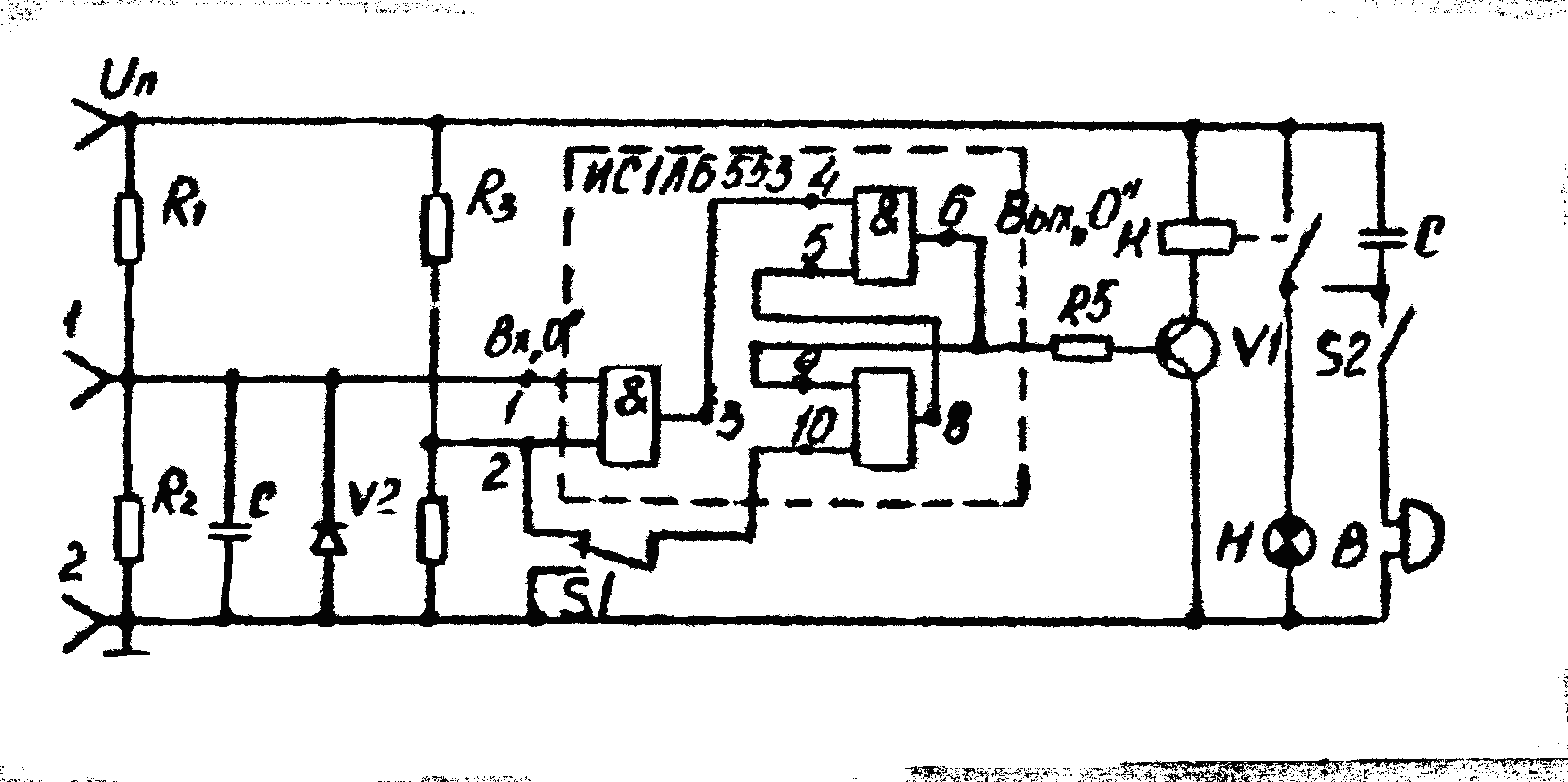

Испытательные автоматы, управляемые вычислительной машиной, имеют более высокую производительность. На рис. 1 представлена структурная схема испытательного автомата, управляемого вычислительной машиной.

Благодаря вычислительной машине возможно на основе статистических данных строить математическую модель, корректировать их и управлять производственными процессами в реальном масштабе времени.

Целью лабораторной работы является разработка и исследование динамической модели качества неразъёмных соединений печатных плат при воздействии возмущающих факторов с целью управления технологическим процессом.

Рис. 1

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Оценка характеристик случайных процессов изменения параметров ЭВМ и её элементов.

Использование ЭВМ для управления технологическим процессом предполагает его прогнозирование на определённый период времени. При всём многообразии используемых методов прогнозирования их объединяет единая цель: определение характеристик протекания процесса в будущем. Множество методов решения задачи прогнозирования имеет одну общую идею: обнаружение связей, существующих между прошлым и будущим, между информацией о процессе в контролируемый период времени и характером протекания процесса в последующем.

При управлении технологическим процессом производства печатных плат с помощью ЭВМ значительное место занимает информация об изменениях параметров ТЭЗов, полученная в результате их испытаний.

Испытания ТЭЗ при воздействии факторов, имитирующих внешние условия, во-первых, дают ответ на вопрос, как выдержал спроектированный узел заданные воздействия, и, во-вторых, что наиболее важно, позволяют выявить дефекты и потенциально ненадежные места в ТЭЗе за сравнительно небольшой промежуток времени.

Анализ этих дефектов и других данных с помощью ЭВМ позволяет корректировать схему, конструкцию или технологический процесс.

Одним из важных видов внешних факторов, воздействующих на ТЭЗ, являются вибрационные нагрузки. При вибрационных нагрузках могут возникать восстанавливающиеся нарушения токоведущих линий и соединений (кратковременное пропадание соединений).

Чтобы использовать данную информацию при управлении технологическим процессом, необходимо выбрать математические модели, отображающие основные закономерности влияния внешних воздействий и позволяющие сравнительно просто оценить результаты.

Многочисленные результаты исследования показали, что процессы изменения параметров ТЭЗ под действием стабилизирующих факторов по своей природе случайны и в общем являются нестационарными процессами. В зависимости от исследуемого параметра они могут с достаточной степенью точности отвечать разным моделям случайных процессов. Выбор модели процесса изменения параметров обусловит и математический аппарат, его сложность и точность расчетов.

Известно, что с достаточной для практики точностью случайный процесс можно представить результатами измерения его в дискретные моменты времени.

В этом случае один из вариантов графа G, характеризующего изменение состояний токоведущий линий и соединений ТЭЗа при вибрационных нагрузках, изображен на рис. 2. Формализация такого процесса возможна с помощью марковских цепей.

Рис. 2

Состояние цепи

х1 – есть контакт при вибрационной нагрузке;

х2 – нет контакта при вибрационной нагрузке;

х3 – разрыв цепи при вибрационной нагрузке

Переходы между состояниями хi и хj характеризуются вероятностями Рij.

Следует отметить, что это не единственная модель, с помощью которой можно описать характер поведения соединений ТЭЗ. Очевидно также, что чем более продолжительными и разносторонними будут испытания, с тем большей вероятностью удается определить открытые дефекты и ненадежные места и следовательно, повысить надежность управления технологическим процессом.

ЗАДАЧА И МАТЕМАТИЧЕСКИЙ АППАРАТ ИССЛЕДОВАНИЯ

Если построить марковскую модель качества неразъемных соединений и принять ее за базовую, то на ее основе можно сформулировать ряд задач управления, в частности, определить: время испытания ТЭЗ до состояния обрыва цепи; время испытания ТЭЗ до состояния кратковременного пропадания контакта и т.д.

Предположим, что для выявления кратковременного обрыва токоведущих линий имеется специальное электронное устройство. Принципиальная схема такого устройства изображена на рис. 3.

Рис. 3

К гнездам 1и 2 подключают контролируемые линии (соединенные последовательно) испытуемого изделия, параллельно которым включен резистор R2, вследствие чего на «нулевой» вход триггера подается низкий потенциал. «Нулевой» выход триггера соединен с базой транзистора V1. В этом случае транзистор V1 закрыт и через катушку реле К ток не протекает. При обрыве в контролируемой токоведущей линии на «нулевом» входе триггера возникает импульс напряжения, амплитуда которого определяется делителем напряжения R1, R2, а длительность равна времени разрыва цепи.

Рассматриваемое устройство может фиксировать разрывы длительностью 40-50 нс. Этот импульс изменит состояние триггера и к базе приложится положительный потенциал, вследствие чего транзистор откроется, через катушку реле К потечет ток, замыкающие контакты реле подадут сигнал в ЭВМ и включат цепь сигнализации.

При такой схеме проверки ТЭЗа максимальное время его испытания до выявления кратковременного обрыва цепи или обрыва цепи можно определить из следующих рассуждений. Из теории исследования марковских цепей известно, что время пребывания процесса в невозвратных состояниях имеет асимптотически нормальное распределение.

Это дает основание выбрать максимальный цикл проверки ТЭЗ исходя из соотношения

![]() ,

(1)

,

(1)

где М(t1) – среднее время пребывания процесса в состоянии х1;

σ(t1) – среднеквадратическое отклонение времени пребывания процесса в состоянии х1.

Состояния х3 и х2 объединяются в одно поглощающее состояние х32, подчеркивая тот факт, что ТЭЗ бракуется как при кратковременном пропадании контакта, так при разрыве токоведущих линий.

Другими словами, получается марковская цепь с одним невозвратным состоянием х1. В этом случае формулы для М(t1) и D(t1) приобретают вид:

![]() (2)

(2)

![]()

![]() (3)

(3)

где Р11 – вероятность перехода из х1 в х1.

Будем считать, что ЭВМ выдает управляющее воздействие на технологический процесс, если выполняются условия прогноза: К≤1, <n2>1/<n1>1<1. В противном случае выдается управляющее воздействие Z2.

Здесь <nj>1 среднее число попаданий процесса из состояния х1 в состояние хj до перехода в поглощающее состояние х3. К – отношение числа ТЭЗ с кратковременным обрывом токоведущих линий к числу ТЭЗ с обрывом токоведущих линий.

Число К можно найти в виде

![]() .

(4)

.

(4)

Элементы b1j находятся из матрицы

![]()

и характеризуют соответственно вероятности перехода процесса из состояния х1 в состояние х2 или х3. Состояние х2 в этом случае формально считается поглощающим.

Матрицы Q и R определяются как

![]()

![]()

Матрица N является фундаментальной матрицей. В частном случае, когда Марковская цепь состоит из одного невозвратного состояния, элемент <n1>1 матрицы N определяется из соотношения

![]() . (5)

. (5)

Элементы <n2>1 и <n1>1 также находятся из фундаментальной таблицы N=(1-Q)-1, где

![]()

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

На сновании исходных данных:

N=5 – число испытываемых плат;

T=5 – время испытаний одной платы;

А, B – параметры, характеризующие надежность ТЭЗа,

провести вычислительный эксперимент.

Вариант |

А |

В |

Вариант |

А |

В |

1 |

0,65 |

0,85 |

12 |

0,5 |

0,9 |

2 |

0,6 |

0,85 |

13 |

0,55 |

0,8 |

3 |

0,61 |

0,88 |

14 |

0,5 |

0,9 |

4 |

0,7 |

0,89 |

15 |

0,5 |

0,85 |

5 |

0,69 |

0,89 |

16 |

0,5 |

0,82 |

6 |

0,68 |

0,89 |

17 |

0,54 |

0,9 |

7 |

0,66 |

0,9 |

18 |

0,52 |

0,8 |

8 |

0,67 |

0,89 |

19 |

0,55 |

0,8 |

9 |

0,71 |

0,88 |

20 |

0,51 |

0,85 |

10 |

0,62 |

0,88 |

21 |

0,56 |

0,9 |

11 |

0,63 |

0,9 |

22 |

0,57 |

0,88 |

Выполнить статистическую обработку результатов вычислительного эксперимента.

На базе модели неразъемного соединения в виде конечной марковской цепи, граф которой изображен на рис. 2 построить динамическую модель качества неразъемных соединений ТЭЗа. Вероятность переходов из состояния хi и состояние хj определяется по формуле

![]() , (6)

, (6)

где nij – число попаданий из состояния хi в состояние хj;

![]() - сумма попаданий из всех хi

во все другие состояния марковской

цепи, в том числе и в хi.

- сумма попаданий из всех хi

во все другие состояния марковской

цепи, в том числе и в хi.

Проверить полученные результаты, для чего ввести в ЭВМ значения Рij и Тц.

СОДЕРЖАНИЕ ОТЧЕТА

Краткое описание технологических процессов пайки и сварки.

Методика построения динамической модели качества неразъемных соединений.

Листинг результатов вычислительного эксперимента.

Статистическая обработка результатов вычислительного эксперимента.

Выводы.

Библиографический список

Ханке Х.-П., Фабиан Х. Технология производства радиоэлектрической аппаратуры. – М.: Энергия, 1980. -464с.

Маолов А.Я. и др. Оптимизация радиоэлектронной аппаратуры. – М.: Радио и связь, 1982. -200с.

Кемени Л., Снелл Д. Конечные цепи Маркова. – М.: Наука, 1970. -272с.

Лит Т.Г., Адамо Г.Э. Управление процессами с помощью вычислительных машин. Моделирование и оптимизация. – М.: Советское радио, 1972. -312с.