- •Глава 5. Тепловые процессы и аппараты

- •§ 5.1. Основы теплопередачи

- •§ 5.2. Теплообмен при изменении агрегатного состояния.

- •§ 5.3 Внешний и внутренний теплообмен

- •§ 5.4 Движущая сила тепловых процессов

- •§ 5.5. Классификация установок для тепловой обработки строительных материалов

- •Глава 6. Основы массопередачи

- •§ 6.1. Классификация массообменных процессов

- •§ 6.3. Основные законы массопередачи

§ 5.4 Движущая сила тепловых процессов

Движущей силой тепловых процессов является разность температур сред, при наличии которой теплота распространяется от среды с большей температурой к среде с меньшей температурой. Эта разность температур носит название температурного напора. При теплопередаче от теплоносителя к нагреваемому материалу разность между температурой теплоносителя и материала не сохраняет постоянного значения вдоль поверхности теплообмена и поэтому в тепловых расчетах, где применяется основное уравнение теплопередачи к конечной .поверхности, теплообмена, необходимо пользоваться средней разностью температур.

На рис. 5.7 показан характер изменения температур теплоносителя при различной организации движения его вдоль поверхности теплообмена. Теплоноситель охлаждается от t₁´ до t₁´´, а материал

Рис. 5.7. Характер изменения температур теплоносителя и материала в зависимости от организации их взаимного перемещения:

а — прямоток; б — противоток; в — перекрестный ток

нагревается от t₂´ до t₂´´. Количество теплоты, переданное от теплоносителя к материалу на произвольно выделенном элементе теплообменной поверхности (рис. 5.7, а), можно определить по основному уравнению теплопередачи

dQ = K(t₁° - t₂°) dA dt, (5.51)

где К —коэффициент теплопередачи; t₁° и t₂°— соответственно температуры теплоносителя и материала на элементе dА.

При прямотоке материал с той же начальной температурой, что и при противотоке, в конце процесса может нагреться до более высокой температуры t₂° (см. рис. 5.7). Из уравнения материального баланса (см. гл. 1) при данных условиях следует, что разница в расходах теплоты на процесс будет определяться только потерями теплоты с отходящим материалом. Так как при противотоке эти потери выше и больше температура отходящего материала, то и расход теплоты на обработку материала при противотоке выше, чем при прямотоке. Отсюда следует, что с точки зрения расходов теплоты прямоток выгоднее, чем противоток.

Однако в промышленности строительных материалов противоток применяют значительно чаще, чем прямоток. Происходит это по следующим соображениям: во-первых, большинство материалов, подвергаемых тепловой обработке, имеют малую прочность и не допускают больших перепадов температур между теплоносителем и материалом; во-вторых, при противотоке средняя разность температур, подсчитанная по формуле (5.55), больше, чем при прямотоке, и, следовательно, больше скорость теплообмена. Отсюда следует, что время на обработку материала при прочих равных условиях при противотоке может быть меньше, чем при прямотоке. Поэтому при выборе схемы подачи теплоносителя следует исходить не только из экономичности теплового процесса как такового, но и учитывать потери, от брака продукции и возможный выигрыш в производительности установки.

§ 5.5. Классификация установок для тепловой обработки строительных материалов

Большинство строительных материалов и изделий нельзя получить без их предварительной тепловой обработки. Воздействию теплоты подвергаются как сами материалы, представляющие смесь различных компонентов, так и сырьевые материалы, предназначенные для получения определенных композиций. Температурная обработка производится в специальных аппаратах или установках, называемых тепловыми.

Единой классификации тепловых установок нет. Наиболее широкое распространение получила классификация таких установок, основанная на назначении определенного технологического передела. По этому принципу тепловые установки классифицируют на сушильные, печные, тепловлажностные, плавильные.

Сушильными называют установки, в которых тепловые процессы связаны с удалением влаги, химически не связанной с материалом. Такая влага обычно удаляется при сравнительно невысоких температурах, изменяя как технологические свойства материала, так и теплофизические свойства его. Как правило, в результате сушки повышается прочность материала, изменяется его коэффициент тепло- и температуропроводности. В некоторых производствах сушка совмещается с полимеризацией органических вяжущих. Сушильные установки по виду обрабатываемого материала подразделяются на установки для сушки сыпучих и кусковых материалов и на сушилки для штучных изделий. Для первого типа сушилок наибольшее распространение в промышленности строительных материалов получили барабанные и распылительные сушилки, сушилки с кипящим слоем и для сушки материала во взвешенном состоянии (рис. 5.8). Из распылительных наиболее распространены конвейерные, туннельные и камерные сушилки.

Печными называют установки, в которых при относительно высокой температуре в обжигаемом материале протекают физико-химические процессы, изменяющие химический состав и свойства исходного материала. Печные установки по виду обжигаемого продукта подразделяются на печи для сыпучих и кусковых материалов (шахтные и вращающиеся печи, агломерационные решетки, печи для обжига в кипящем слое и во взвешенном состоянии) и печи для формованных изделий (камерные, кольцевые, туннельные и конвейерные).

Плавильными называют установки, в которых исходное сырье доводится до плавления и выдается из установки в жидком виде для последующей отливки строительных изделий или для распыла расплава в вату. По существу, плавильные установки являются разновидностью печных. Плавильные установки используют для получения различного рода расплавов. Как правило, эти установки классифицируют по их конструктивным признакам. Чаще всего в промышленности строительных материалов используют вагранки, ванные и горшковые печи.

Тепловлажностными называют установки, в которых исходный материал или изделия проходят обработку при одновременном воздействии повышенных температур и влаги.

Установки для тепловлажностной обработки нашли широкое применение в промышленности сборного железобетона. Для пропарки и запарки железобетонных изделий используют ямные, туннельные, щелевые и вертикальные камеры пропаривания, кассетные установки и автоклавы. В последнее время для этих же целей применяют термоформы и пакеты (рис. 5.8, а). По режиму работы установки подразделяют на непрерывные и периодические. Важнейшим условием получения продукта с заданными технологическими свойствами является поддержание в установке требуемого теплового режима.

Тепловым режимом называют основные параметры, при которых происходит тепловая обработка материалов и изделий: температура, время ее воздействия на материал, относительная влажность среды установки, давление, состав газов и скорость их перемещения.

Основными показателями работы тепловых установок являются: удельный расход теплоты и удельный расход условного топлива, коэффициент полезного действия установки, удельный съем продукции с единицы рабочей площади или единицы объема аппарата.

Удельный расход теплоты на единицу готовой продукции

q = Q/G , (5.58)

где Q — часовой расход теплоты; G — часовая производительность установки в единицах продукции.

Удельный расход условного топлива (by)

By = By/G , (5.59)

где Ву — часовой расход условного топлива.

КПД установки

η = Qполез / Qзатрач , (5.60)

где Qполез — полезно затраченная теплота; Qзатрач— вся теплота, затраченная в тепловой установке.

Удельный съем с 1 м² теплового агрегата

gf=G/A, (5.61)

где А — площадь рабочего сечения установки.

Удельный съем (gv) с 1 м³ рабочего объема

gv=G/V, (5.62)

где V—рабочий объем установки.

Учитывая перечисленные показатели работы установок, можно сформулировать основные требования, предъявляемые к конструкции установки: 1. Обеспечение требуемого качества получаемой продукции при заданной производительности установки. 2. Возможность осуществления надежного и быстрого контроля теплового режима и обеспечение возможности эффективного регулирования теплового режима в заданных технологией пределах. 3. Малые удельные расходы теплоты и условного топлива на единицу продукции при высоком КПД установки. 4. Высокие удельные съемы продукции при обеспечении максимальной компактности установки. 5. Возможность быстрого ремонта, сборность конструкции. 6. Невысокая стоимость установки, ее долговечность, невысокая себестоимость тепловой обработки. 7. Безопасность работы обслуживающего персонала.

Ī

ĪĪ

ĪĪĪ

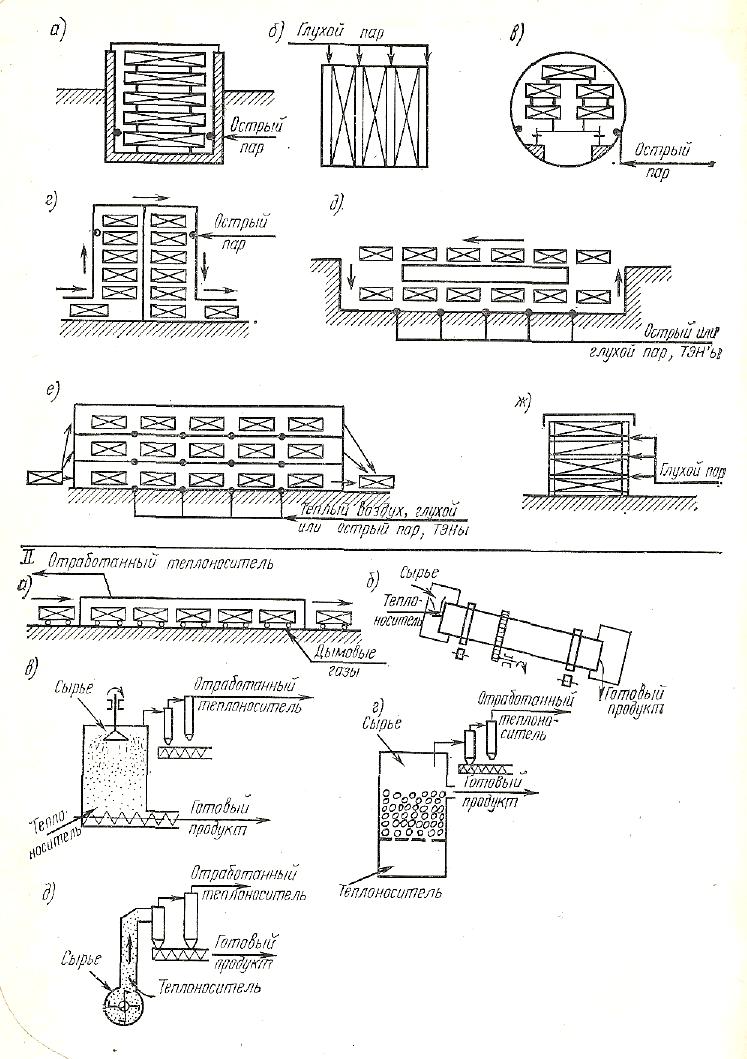

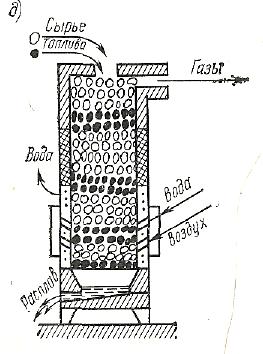

Рис. 5.8. Принципиальные схемы установок для тепловой обработки:

Ī — установки для тепловлажностной обработки: а — ямная камера; б—кассета; в — автоклав; г — вертикальная камера Семенова; д — щелевая камера двухъярусного конвейера; е — многоярусная туннельная камера; ж — термопакеты; ĪĪ — сушилки; а — противоточная туннельная сушилка; б — прямоточная барабанная; в — противоточная распылительная; г — сушилка с «кипящим слоем»; д — аэробильная мельница с сушкой во взвешенном состоянии; ĪĪĪ — печи; а — туннельная; б— шахтная; в — вращающаяся; г — спекательная решетка; д — вагранка.