Содержание

Раздел 1 Способы определения объема ремонта грузовых вагонов. Способы ремонта платформ……………………………………………………….2

Раздел 2 Технологический процесс ремонта колесных пар. Ремонт колесных пар без смены элементов, ремонт колесных пар со сменой элементов, полное и обыкновенное освидетельствование колесных пар, шаблоны для обмера колесных пар…………………………………….3

Раздел 3 Ремонт роликовых подшипников, корпусов. Текущий ремонт роликовых подшипников – без переборки роликов и с переборкой, комплектовка (подбор) подшипников………………………………….6

Раздел 4 Технологический процесс ремонта деталей автосцепного устройства. Ремонт корпуса поглощающего аппарата……………………………...8

Раздел 5 Технологический процесс ремонта деталей автотормозного оборудования. Организация ремонта тормозного оборудования…...18

Раздел 6 Заполнение документов на текущий ремонт грузовых вагонов. Заполнить бланки………………………………………………………21

Раздел 7 Графическое задание. Схема механизированного пункта подготовки полувагонов (платформ) к перевозкам………………………………..22

Заключение………………………………………………………………………...23

Литература…………………………………………………………………………24

Приложение……………………………………………………………………......25

Р аздел

1 Способы определения объема ремонта

грузовых вагонов. Способы ремонта

платформ

аздел

1 Способы определения объема ремонта

грузовых вагонов. Способы ремонта

платформ

При ремонте используется стационарный метод.

При поступлении в ремонт деталей и узлов платформы их осматривают, определяют степень износа и возможность использования при ремонте. По степени износа детали и узлы подразделяются на 3 группы:

Детали и узлы, выпускаемые из восстановления;

Детали и узлы, требующие восстановления;

Детали и узлы, не подлежащие восстановлению.

Результаты дефекации заносят в дефектационную ведомость ВУ-22, которая является основанием для получения годных деталей со склада и выдачи нарядов на работу по восстановлению изношенных деталей.

Технологическая подготовка производится и предусматривает:

1. Контроль технического состояния узлов и деталей;

2. Выбор способа восстановления изношенных поверхностей.

Отбор вагонов в ремонт ведет старший мастер в соответствии с системой технического облуживания ремонта грузовых вагонов.

Р аздел

2 Технологический процесс ремонта

колесных пар. Ремонт колесных пар без

смены элементов, ремонт колесных пар

со сменой элементов, полное и обыкновенное

освидетельствование колесных пар,

шаблоны для обмера колесных пар

аздел

2 Технологический процесс ремонта

колесных пар. Ремонт колесных пар без

смены элементов, ремонт колесных пар

со сменой элементов, полное и обыкновенное

освидетельствование колесных пар,

шаблоны для обмера колесных пар

Ремонт колесных пар без смены элементов. При износе поверхности катания колес и бандажей или гребней колесные пары обтачиваются по профилю на колесотокарных станках.

При обточке поверхностей катания цельнокатаных колёс и бандажей снимают минимальное количество металла, нужное для получения нормального профиля. Обтачивают гребень, поверхность катания и при необходимости внутреннюю грань бандажа или обода цельнокатаного колеса. Класс чистоты обработки профиля катания, наружной фаски, гребня и внутренней грани должен соответствовать не ниже у 3 и проверяться по стандартному эталону чистоты. При обточке колесных пар надо следить, чтобы внутренняя грань бандажа была строго перпендикулярна оси-колесной пары. Наружную грань цельнокатаного колеса или бандажа обтачивают для устранения поверхностных дефектов и неровностей прокатки при условии, что при этом не будут срезаны клейма завода-изготовителя и ширина бандажа или обода цельнокатаного колеса будет не менее допускаемой.

Перед обточкой колес по профилю обязательно проверяют расстояния от внутренних граней колес до торцов оси. Разница указанных расстояний у колесных пар нового формирования и отремонтированных со сменой элементов должна быть не более 3 мм и при выпуске из ремонта не более 5 мм.

Разность диаметров колес по кругу катания у одной колесной пары, овальность и эксцентричность относительно шейки оси или подступичной части оси допускаются не более 0,5 мм.

После обточки колесной пары расстояние между внутренними гранями колес 1440 мм с отклонениями в ту или другую сторону, а у колесных пар с новыми колесами с отклонением в меньшую сторону не более 2 мм, в большую - не более 1 мм.

Разница расстояний между внутренними гранями колес в различных точках одной колесной пары не должна превышать 2 мм. Ширина обода должна быть в пределах 126-136 мм, а у новых колес - 128 мм.

Обточка, накатка или шлифовка шеек и предподступичных частей оси колесных пар, бывших в эксплуатации, производятся при наличии: рисок, задиров, забоин шейки и предподступичной части оси; конусности, волнистости и овальности выше нормы, а также радиусов закруглений менее допускаемых; продольных плен и волосовин.

О бработку

шеек и обточку предподступичных частей

выполняют как до ее запрессовки, так и

после запрессовки и обточки поверхности

катания колесных пар.

бработку

шеек и обточку предподступичных частей

выполняют как до ее запрессовки, так и

после запрессовки и обточки поверхности

катания колесных пар.

Ремонт колесных пар со сменой элементов.

Смена оси производится при ее неисправности или маломерности. Колесная пара, имеющая забракованную ось, исключается из инвентаря, а вместо нее формируется другая колесная пара с использованием новой оси и старомодных колес или полностью из старых элементов.

Весь процесс смены оси состоит из распрессовки колесной пары, обработки новой или старомодной оси, ремонта и проверки ступиц колес и запрессовки колес на ось.

Распрессовка колесных пар выполняется на гидравлическом прессе в холодном состоянии, при этом самопишущий прибор и манометр, предназначенные для контроля усилий запрессовки, выключают во избежание их повреждений. Усилие распрессовки контролируется манометром, при этом превышения предельного усилия по мощности пресса не допускается.

У колесной пары под роликовые подшипники для предотвращения деформации резьбы, повреждения торцов, изгиба шейки оси и развальцовки цилиндрической части оси при запрессовке и распрессовке колес применяю-специальный стакан.

Обработка новых и старомодных осей производятся на осетокарных станках. Переход от запрессовочного конуса к цилиндрической подступичной части должен быть плавным. Переходы выполняют от подступичной к средней части радиусом не менее 40 мм без уступов, а от обработанной средней части к подступичной - радиусом не менее 100 мм.

Середину оси обозначают керном и определяют относительно торцов оси. Разница размеров от торцов оси до керна допускается не более 1 мм.

После окончательной обработки перед запрессовкой новые и старогодные колеса проверяют дефектоскопом.

Запрессовка колес на ось выполняется на специальном гидравлическом прессе, оборудованном двумя манометрами и индикатором для написания диаграммы запрессовки, которая хранится 20 лет.

Натяги для достижения требуемых запрессовочных давлении находятся в пределах 0,1 — 0,25 мм в зависимости от конструкции колеса. Диаметры посадочных поверхностей оси и отверстий в ступицах центров при подборе по натягу измеряют в трех точках по длине посадки и по двум взаимно перпендикулярным направлениям.

Правильность положения элементов относительно середины оси в момент запрессовки и после запрессовки проверяют специальными шаблонами. Разница расстояний от внутренней грани колес до середины оси допускается не более 3 мм.

Перед обработкой колес проверяю клейма, а также сертификат на партию колес.

В о

избежание задиров и снижения напряжений

при запрессовке и распрессовке в осях

кромки ступицы закругляют радиусом 5

мм. Отверстия в ступицах колес и колесных

центров необходимо иметь цилиндрические,

без вмятин и забоин, шероховатость - 5.

На всей длине отверстия допускается:

о

избежание задиров и снижения напряжений

при запрессовке и распрессовке в осях

кромки ступицы закругляют радиусом 5

мм. Отверстия в ступицах колес и колесных

центров необходимо иметь цилиндрические,

без вмятин и забоин, шероховатость - 5.

На всей длине отверстия допускается:

- конусность не более 0,10 мм при условии, что больший диаметр отверстия для оси обращен к середине оси;

- овальность не более 0,05 мм, волнистость не более 0,02 мм.

При наличии на посадочных поверхностях ступицы или обода дискового центра раковин, черновин или нарушения установленных размеров - восстанавливают наплавкой с последующей механической обработкой.

Разность толщины стенок ступицы в различных местах по окружности допускается не более 10 мм. При этом толщина стенки ступицы колесных пар должна быть не менее допускаемой. При обработке колесного центра необходимо следить, чтобы поверхность центра по кругу была в осевом направлении прямой, параллельной оси. При этом допускается:

- конусность в любом направлении не более 0,2 мм;

- овальность и эксцентричность не более 0,5 мм;

- уменьшение диаметра и ширина обода в пределах норм;

- разность в толщине обода в разных местах не более 5 мм. Кромки обода закругляют радиусом 2 мм или делают фаски размером 2 мм.

Р аздел

3 Ремонт роликовых подшипников, корпусов.

Текущий ремонт роликовых подшипников

– без переборки роликов и с переборкой,

комплектовка (подбор) подшипников

аздел

3 Ремонт роликовых подшипников, корпусов.

Текущий ремонт роликовых подшипников

– без переборки роликов и с переборкой,

комплектовка (подбор) подшипников

На вагоноремонтных предприятиях производится текущий ремонт роликовых подшипников, который заключается в разборке, осмотре и браковке деталей, исправлении небольших дефектов, сборке и парной комплектовке подшипников с заменой отдельных деталей. Демонтированные подшипники обмывают и зачищают в специализированных моечных машинах и после остывания разбирают, ремонтируют и дефектоскопируют.

Установлены два вида текущего ремонта подшипников - без переборки роликов и с переборкой. Подшипники ремонтируют без переборки роликов при замене и расточке сепаратора, зачистке бортов колец и замене наружного или внутреннего колец, зачистке дорожек качения колец. Ремонт подшипников с переборкой роликов производят при замене роликов, выпадении отдельных роликов из гнезд. После снятия передней закрепительной втулки вынимают при помощи крючкового съемника внутреннее кольцо переднего подшипника вместе с роликами, если подшипник цилиндрический. Сферический подшипник вынимается целиком. Заднюю закрепительную втулку вынимают таким же образом. Затем снимают с шейки оси буксу вместе с наружным кольцом переднего цилиндрического подшипника, с дистанционным кольцом и задним сферическим подшипником, если в буксу были поставлены цилиндрические и сферические подшипники.

Детали с незначительными дефектами, например ролики и кольца с мелкими рисками, наминами, вмятинами и небольшой коррозией, не бракуют. При ремонте рабочую поверхность роликов шлифуют, зачищают торцы от задиров и заусенцев и кольца от коррозии, запиливают острые углы в месте примыкания перемычки к телу сепаратора, восстанавливают чеканку сепаратора, зачищают борта у наружных колец и закрепительные втулки. Сепараторы подшипников подвергают химической очистке (осветлению) для определения трещин визуально или с помощью люминесцентной дефектоскопии.

Химическую очистку с предварительным обезжириванием и промывкой в горячей и холодной воде выполняют в водном растворе смеси ортофосфорной, уксусной и азотной кислот с небольшим добавлением соляной кислоты. Детали роликовых подшипников проверяют комбинированным способом, т.е. сочетанием продольного (полюсного) и поперечного (циркулярного) способов намагничивания на специальной дефектоскопной установке.

Намагничивание производится импульсным током и происходит мгновенно. Источником импульсов тока является мгновенный разряд батареи конденсаторов, имеющейся в электрической цепи дефектоскопного

у стройства.

После намагничивания деталь обливают

магнитной суспензией, осматривают

и затем размагничивают. При неполном

размагничивании к деталям подшипника

будут прилипать металлические частицы,

образующиеся от истирания в процессе

эксплуатации, что может привести к

ускоренному износу подшипников.

стройства.

После намагничивания деталь обливают

магнитной суспензией, осматривают

и затем размагничивают. При неполном

размагничивании к деталям подшипника

будут прилипать металлические частицы,

образующиеся от истирания в процессе

эксплуатации, что может привести к

ускоренному износу подшипников.

Р аздел

4 Технологический процесс ремонта

автосцепного устройства. Ремонт корпуса

поглощающего аппарата

аздел

4 Технологический процесс ремонта

автосцепного устройства. Ремонт корпуса

поглощающего аппарата

При ремонте корпуса поглощающего аппарата Ш-1-ТМ разрешается заваривать трещины у технологических отверстий, если их суммарная длина до 120 мм, с вваркой усиливающей вставки. Перед заваркой корпус подогревают до температуры 250—300°С.

Резинометаллический поглощающий аппарат Р-2П требует защиты от прямого попадания солнечных лучей и от контакта с горючесмазочными материалами, разъедающими резиновые элементы, которые при ремонте должны заменяться.

Фрикционные клинья с износом более допустимых значений не восстанавливают (толщина стенки должна быть более 17 мм для аппаратов Щ-1-ТМ и более 32 мм для аппаратов Ш-2-Т). Вследствие большой трудоемкости и сложности технологических процессов изношенные фрикционные клинья, нажимные конусы и нажимные шайбы практически не восстанавливают, а заменяют исправными.

К сборке допускаются детали поглощающего аппарата, если толщина стенок корпуса не менее 16 мм, износ нажимного корпуса, измеренного шаблоном, не более 3 мм, нажимной шайбы - не более 5 мм от поверхности, а стяжного болта - не более 5 мм по диаметру. Пружины не должны иметь изломов и проседания более допускаемой величины.

Просевшие пружины ремонтируют аналогично пружинам рессорного подвешивания.

У стяжных болтов разрешается наплавлять резьбовую часть на длине 35 мм. Для этого поврежденную резьбу срезают на токарном станке, наплавляют эту зону и нарезают новую резьбу. Допускается приваривать новую часть болта электроконтактной или газопрессовой сваркой при условии, что стык располагается не ближе 30 мм от головки или резьбы болта. Изношенную поверхность болта вблизи головки наплавляют, если износ не превышает 5 мм по диаметру.

Высота собранного поглощающего аппарата должна быть не менее 568 мм.

Тяговые хомуты, поступившие в ремонт, очищают от грязи и краски, осматривают и проверяют шаблонами.

Разрешается заваривать трещины в соединительных планках, трещины в ушках для болтов. Трещины образовавшиеся на тяговых полосах хомута, восстановлению не подлежат, так как сварные швы плохо работают на восприятие растягивающих усилий. По этой же причине не заваривают трещины, если они выходят на тяговую полосу. Наплавляют изношенные поверхности на задней опорной поверхности хомута, на потолке проема головной части и стенках отверстия для валика.

Т яговые

полосы разрешается наплавлять при

условии, что их толщина в зоне износа

составляет для автосцепки СА-3 не менее

20 мм, ширина не менее 95 мм и для автосцепки

СА-ЗМ соответственно не менее 22 мм и 115

мм.. Износ перемычки отверстия для клина

восстанавливают наплавкой при условии,

что толщина изношенной перемычки в этом

месте составляет не менее 45 мм.

яговые

полосы разрешается наплавлять при

условии, что их толщина в зоне износа

составляет для автосцепки СА-3 не менее

20 мм, ширина не менее 95 мм и для автосцепки

СА-ЗМ соответственно не менее 22 мм и 115

мм.. Износ перемычки отверстия для клина

восстанавливают наплавкой при условии,

что толщина изношенной перемычки в этом

месте составляет не менее 45 мм.

Предельные износы устраняют ручной или полуавтоматической сваркой под слоем флюса или в защитной газовой среде пластинчатым электродом с применением порошковой проволоки. Поверхности хомута наплавляют с помощью сварочного манипулятора, который позволяет устанавливать хомут в удобное положение для наплавки.

После наплавки поверхности подвергают механической обработке, а затем шаблонами проверяют основные размеры тягового хомута.

Изношенные в средней части цилиндрические поверхности и прилежащие боковые поверхности упорных плит разрешается наплавлять при толщине плиты в ее средней части не менее 55 мм (при капитальном ремонте). Перед наплавкой для улучшения сцепления основного металла с наплавляемым, а также с целью уменьшения термических напряжений упорные плиты необходимо нагревать до температуры 250-300 °С. Заварка трещин в любой части плиты не допускается. После наплавки упорные плиты подвергаются механической обработке (толщина в средней части должна составить 58—59 мм). К поддерживающей планке изношенные поверхности наплавляют при глубине износа до 5 мм.

Передние упоры, объединенные с ударной розеткой, повреждаются по поверхностям от взаимодействия с корпусом автосцепки и головками маятниковых подвесок и по поверхностям от взаимодействия с упорной плитой. Их разрешается восстанавливать наплавкой с последующей механической обработкой, а при износе поверхностей больше 5 мм допускается приваривать планки. Также разрешается заваривать трещины с предварительной их разделкой, но при условии, что на розетке аналогичных дефектов должно быть не более трех. Восстановление изношенных поверхностей и центрирующей балочки производят наплавкой, если глубина выработок составляет не более 10 мм. Разрешается для ускорения процесса восстанавливать износ опорной поверхности приваркой плотно пригнанной планки. Наплавленные поверхности подвергаются механической обработке. Маятниковые подвески с трещинами ремонту не подлежат. Разрешается наплавлять изношенные места опорной головки, если ее высота в этом месте не менее 18 мм, а наплавленный металл не будет доходить до стержня подвески на 3—5 мм во избежание подреза при наложении валика наплавляемого металла. При наплавке опорных поверхностей маятниковых подвесок, изготовленных из стали 38ХС, необходимо предварительно подогревать подвески до температуры 250—300 °С. Наплавленные поверхности должны подвергаться механической обработке.

К основным неисправностям корпуса

автосцепки относятся:

основным неисправностям корпуса

автосцепки относятся:

- трещины в углах, образованных ударной стенкой зева и боковой стенкой большого зуба, а также между этой стенкой и тяговой стороной большого зуба;

- трещины в углах проемов для замка и замкодержателя - эти трещины образуются в результате влияния концентрации напряжений в зонах перехода от одной поверхности к другой, так как при изготовлении часто уменьшаются радиусы сопряжений стенок контура изделия против установленных. Эксплуатация показывает, что 42,5% корпусов автосцепки бракуют из-за наличия трещин в этих зонах;

- трещины в месте перехода головы к хвостовику и трещины в стенке отверстия для клина тягового хомута. Повреждения в этой зоне характеризуются хрупким разрушением и в большинстве своем происходят в результате износа перемычки. Уменьшение толщины перемычки происходит в результате износа упорной поверхности хвостовика от взаимодействия с упорной плитой и за счет износа и смятия стенки отверстия от взаимодействия с клином хомута. Основной причиной износа этого отверстия является существенное увеличение продольных сил, действующих в большегрузных поездах, наибольшие значения которых превышают предел текучести используемого металла. Поэтому клиновое соединение в усиленных автосцепках заменяют более прочным — шарнирным;

- износы тяговых и ударных поверхностей большого и малого зубьев существенно ухудшают продольную динамику вагонов и могут явиться причиной саморасцепов, износы поверхностей корпуса в месте соприкосновения с поверхностями проема ударной розетки происходят в случае отклонения оси корпуса автосцепки в вертикальной и горизонтальной плоскостях. При проходе вагонов в кривых малого радиуса и особенно при сцеплении вагонов с разной длиной консольной части рамы оси автосцепки отклоняются и на первом этапе подвергаются износу вертикальные стенки корпуса автосцепки. При достижении определенного значения износа прочность стенок становится недостаточной, хвостовик начинает изгибаться в горизонтальной плоскости, и в этом месте появляются трещины. Аналогичное явление наблюдается в вертикальной плоскости, когда поезд проходит различные переломы профиля пути — возникает заклинивание автосцепок в контуре зацепления. В результате этого хвостовик автосцепки одного из вагонов упирается через тяговый хомут в верхнее перекрытие хребтовой балки и начинает поднимать вагон. Это приводит к изгибу хвостовика или изломам маятниковых подвесок смежной автосцепки.

Износ поверхности упора головы автосцепки в выступ ударной розетки происходит из-за недостаточной эффективности поглощающих аппаратов в определенных поездных ситуациях.

Вертикальные трещины в зеве со стороны большого зуба в углах разрешается заваривать при условии, что после разделки они не будут

в ыходить

на горизонтальные плоскости наружных

ребер большого зуба. Трещины в углах

проемов для замка и замкодержателя

можно заваривать, если разделка трещин

в верхних углах проема для замка не

выходит на горизонтальную поверхность

головы, в верхнем углу проема для

замкодержателя не выходит за положение

верхнего ребра со стороны большого

зуба, а длина разделанной трещины в

нижних углах проемов для замка и

замкодержателя не превышает 20 мм.

ыходить

на горизонтальные плоскости наружных

ребер большого зуба. Трещины в углах

проемов для замка и замкодержателя

можно заваривать, если разделка трещин

в верхних углах проема для замка не

выходит на горизонтальную поверхность

головы, в верхнем углу проема для

замкодержателя не выходит за положение

верхнего ребра со стороны большого

зуба, а длина разделанной трещины в

нижних углах проемов для замка и

замкодержателя не превышает 20 мм.

Трещины в месте перехода головы к хвостовику можно заваривать, если при глубине их более 5 мм поперечное сечение стенок хвостовика после разделки не уменьшается более чем на 25%.

Заварка трещин в корпусах автосцепок из низколегированных сталей 20ГЛ-Б, 20ГФЛ должна производиться с использованием электродов типов Э42А, Э46А, Э50А. Для повышения качества заварки трещин целесообразно перед заваркой корпус автосцепки нагревать до температуры 250—300 °С, что улучшит адгезию наплавленного металла и снизит остаточные термические напряжения.

Износы ударных и тяговых поверхностей большого и малого зубьев и ударной поверхности зева восстанавливают наплавкой при условии, что наплавляемый металл не должен доходить ближе 15 мм к закруглениям в углах и иметь твердость не менее НВ 250. Для получения твердости металла НВ 450 рекомендуется использовать электроды ОЗН-400, порошковую проволоку ПП-ТН500, пластинчатые электроды с легирующими присадками.

Поверхность перемычки хвостовика со стороны прилегания клина тягового хомута и с торца хвостовика можно наплавлять, если толщина изношенной перемычки составляет не менее 40 мм для автосцепок СА-3 и не менее 44 мм для СА-ЗМ. Для восстановления этих поверхностей рекомендуется использовать электроды марки УОНИ 13/85.

Уширение зева определяется соответствующим шаблоном. Проверку производят по всей высоте носка большого зуба. Для этого шаблон прикладывают одним концом к углу малого зуба, а другой подводят к носку большого зуба. Если кромка шаблона пройдет мимо носка большого зуба в зев, значит зев расширен.

При обнаружении уширения зева или изгиба хвостовика автосцепки в вертикальной или горизонтальной плоскости, превышающего 3 мм от продольной оси, корпус необходимо править с предварительным подогревом до температуры ВСЮ—850 °С с выдержкой в печи в течение 1 ч для равномерного прогрева корпуса по сечению. Если на корпусе автосцепки в зонах деформаций обнаружены не заваренные или ранее заваренные трещины, то такой корпус бракуется.

Корпусы автосцепки необходимо нагревать в печах с восстановительной или нейтральной атмосферой для того, чтобы избежать выгорание углерода и легирующих присадок в процессе нагрева, а правку заканчивать при температуре выправляемой зоны не менее 650 °С для предотвращения образования остаточных термических напряжений и трещин.

П осле

разборки механизма сцепления автосцепки

все его детали измеряют проходными и

непроходкыми шаблонами. По результатам

измерений устанавливают объем ремонта.

Повреждения деталей механизма сцепления

и износы поверхностей устраняют сваркой

и наплавкой.

осле

разборки механизма сцепления автосцепки

все его детали измеряют проходными и

непроходкыми шаблонами. По результатам

измерений устанавливают объем ремонта.

Повреждения деталей механизма сцепления

и износы поверхностей устраняют сваркой

и наплавкой.

При изломе сигнального отростка замка приваривают встык новый, заранее отштампованный, а при изломе шипа для предохранителя рассверливают отверстие в замке и в него вставляют новый шип. По скошенным кромкам отверстия с обеих сторон замка обваривают новый шип.

Погнутые замкодержатели выправляют нагретыми до температуры 820-900°С в специальном штампе, позволяющем значительно снизить, трудоемкость правки при высоком качестве выполнения операции.

Заварку трещин и наплавку изношенных поверхностей замкодержателя выполняют вручную из-за сложной формы поверхностей.

Предохранители замка, имеющие деформации плеч, правят в нагретом состоянии под прессами с использованием специальных штампов. Поверхности под шип восстанавливают электронаплавкой после правки. При механической обработке особое внимание обращают на качество обработки торца верхнего плеча, так как от этого будет зависеть надежность действия предохранителя замка от саморасцепа.

Ремонт наплавкой изношенных поверхностей подъемника и поверхности валика подъемника производится в основном с помощью ручной сварки с использованием специальных приспособлений, а механическая обработка — на вертикально-фрезерных и других станках.

При ремонте деталей автосцепного оборудования допускаются следующие сварочные работы:

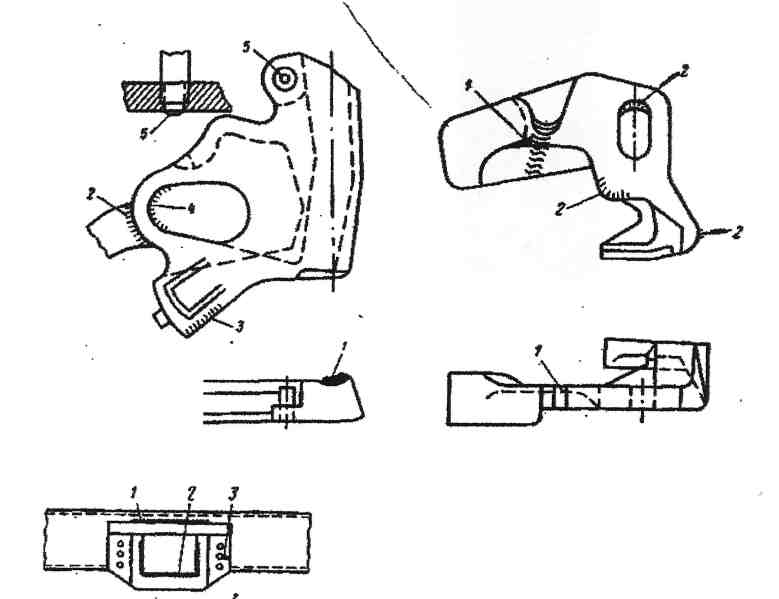

Сварочные работы, производимые на корпусе автосцепки.

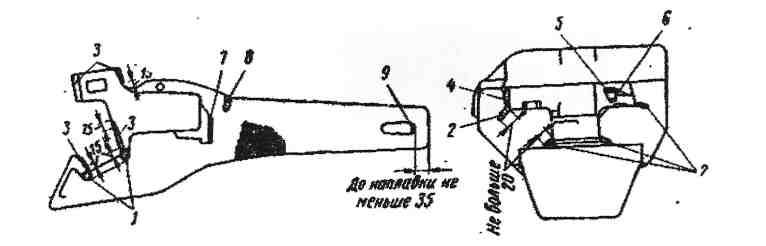

-в корпусе автосцепки заварка вертикальных трещин (рис. 7) сверху и снизу в углах зева со стороны большого зуба при условии, что трещины не распространяются за верхнюю или нижнюю горизонтальные плоскости наружных, ребер; заварка трещин 2 в углах окна для замка и займодержателя, не выходящих на горизонтальную стенку (потолок), при этом трещины в нижних уголках окна не должны быть длиной более 20 мм;

-наплавка изношенных поверхностей 3 по контуру зацепления при

у словии,

что шов не доходит на 15 мм до закруглений

в углах; на— плавка нижней перемычки 4

в окне для замка независимо от глубины

износа;

словии,

что шов не доходит на 15 мм до закруглений

в углах; на— плавка нижней перемычки 4

в окне для замка независимо от глубины

износа;

-приварка полочки 5, поддерживающей верхнее плечо предохранителя, и наплавка передней поверхности полочки 6;

-наплавка шипа для навешивания замкодержателя, а также изношенных поверхностей хвостовика по месту прилегания его к тяговому хомуту, центрирующей баночке и к ударной розетке 7 при глубине износа более 3 мм, но не более 8 мм;

-заварка трещин 8 в хвостовике корпуса автосцепки на участке от головы до конца хвостовика при глубине их более 5 мм при условии, что поперечное сечение хвостовика после вырубки трещины уменьшается не больше чем на 20%;

-наплавка изношенной перемычки 9 хвостовика со стороны прилегания клина тягового хомута при условии, что толщина перемычки до наплавки составляет не менее 40 мм; наплавка изношенных стенок отверстия для валика подъемника;

-в замке и подъемнике замка — наплавка изношенной замыкающей части замка, приварка отбитого сигнального отростка 2 и нового шипа 5 для навешивания предохранителя; наплавка в замке кромки 4 отверстия для валика подъемника и изношенных мест 3 нижней опорной части; наплавка изношенных поверхностей подъемника замка;

-в замкодержателе — заварка не больше одной трещины или наплавка изношенных поверхностей 2;

-у предохранителя — наплавка изношенных поверхностей и заварка разработанного отверстия;

Замок автосцепки и замкодержатель, восстановленный сваркой

- у

валика подъемника — наплавка изношенных

поверхностей; в ударной розетке автосцепки

— приварка розетки к буферной балке по

верхнему и нижнему фланцам горизонтальными

швами 1 длиной по 150 мм в каждую сторону

от середины розетки; наплавка изношенных

поверхностей 2; заварка трещин 3 (приварка

отбитых частей не допускается); наплавка

опорных мест 4 для маятниковых подвесок;

у

валика подъемника — наплавка изношенных

поверхностей; в ударной розетке автосцепки

— приварка розетки к буферной балке по

верхнему и нижнему фланцам горизонтальными

швами 1 длиной по 150 мм в каждую сторону

от середины розетки; наплавка изношенных

поверхностей 2; заварка трещин 3 (приварка

отбитых частей не допускается); наплавка

опорных мест 4 для маятниковых подвесок;

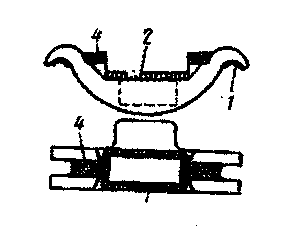

Ударная розетка, отремонтированная сваркой

Центрирующая балка автосцепки, отремонтированный сваркой

-у центрирующей балочки — наплавка выработанных мест 1 опор для маятниковых подвесок, поверхности 2, изношенной корпусом автосцепки, сработанных мест захвата 3, боковых, опор 4 при условии, что глубина износа не более 10 мм. Вместо наплавки поверхности 2 допускается приварка к центрирующей балочке плотно пригнанной наделки при условии, что глубина износа корпусом автосцепки находится в пределах 5—10 мм. Перед приваркой наделки опорная поверхность булочки должна быть прострогана

-в маятниковых подвесках — наплавка сработанных поверхностей маятниковых подвесок при условии, что в этих местах высота головки не менее 18 мм; наплавленньш металл не должен доходить до стержня подвески на 3—5 мм;

-в передней упорной плите — наплавка изношенных мест при толщине вместе износа не менее 53 мм;

-у стяжного болта поглощающего аппарата — наплавка стержня при

условии, что величина износа не превышает 5 мм по диаметру; приварка

н овых

частей электроконтактной или газопрессовой

сваркой при условии, чтобы стык был

расположен не ближе 30 мм от головки и

от резьбы. Наплавка рабочей части резьбы

стяжного болта с последующей нарезкой.

Перед наплавкой необходимо резьбу

удалить на станке;

овых

частей электроконтактной или газопрессовой

сваркой при условии, чтобы стык был

расположен не ближе 30 мм от головки и

от резьбы. Наплавка рабочей части резьбы

стяжного болта с последующей нарезкой.

Перед наплавкой необходимо резьбу

удалить на станке;

-втяговом хомуте автосцепки — наплавка гоношенных поверхностей 1 в тяговых полосах при условии, что толщина и ширина этих полос до наплавки составляют соответственно не менее 20 и 95 мм; наплавка сработанных мест 2 боковин головной и хвостовой частей хомута; наплавка изношенных стенок 9 клинового отверстия при условии, что ширина наружной перемычки не меньше 45 мм;

Тяговый хомут автосцепки, отремонтированный сваркой

-заварка трещин в соединительных планках 7 и в углах соединительных планок 6, а также в ребрах жесткости 3 задней опорной части хомута при условии, что эти трещины не выходят на тяговые полосы; заварка трещин 8 в ушках для болтов, поддерживающих клин;

-наплавка изношенных поверхностей 5 в местах прилегания хомута к хвостовику и 4 на задней опорной поверхности хомута; при наплавке расстояние от передней стенки отверстия для клина до задней опорной поверхности должно доводиться до 774 ± 2 мм;

-в упорных угольниках — наплавка изношенных поверхностей. В отремонтированных автосцепках:

Провисание автосцепки должно быть не более 10 мм, а отклонение от горизонтали вверх — не более 3 мм.

При постановке на вагоны автосцепного устройства нужно следить, чтобы: расстояние от упора головки автосцепки до грани розетки было не менее 70 мм при полностью вдвинутом положении или не более 90 мм при выдвинутом положении автосцепки с учетом, что поглощающий аппарат не имеет прокладки под гайкой стяжного болта;

зазор над хвостовиком автосцепки в буферной балке был не менее 20 мм, в розетке не менее 25 и не более 40 мм при измерении на расстоянии 15—20 мм от ударной поверхности розетки;

длина цепи расцепного привода позволяла положить на полочку

к ронштейна

рукоятку рычага при расстоянии между

упором автосцепки и розеткой 70 ± 5 мм

или нижняя часть замка не выступала

наружу от вертикальной стенки зева

автосцепки после постановки рукоятки

расцепного рычага на полочку кронштейна;

ронштейна

рукоятку рычага при расстоянии между

упором автосцепки и розеткой 70 ± 5 мм

или нижняя часть замка не выступала

наружу от вертикальной стенки зева

автосцепки после постановки рукоятки

расцепного рычага на полочку кронштейна;

расстояние от плоскости зацепления автосцепки до тарелки буфера пассажирского вагона было не более 30 и не менее 20 мм в сторону буферной балки. Расстояние от продольной оси вагона до боковой грани проема в нижней части рамки упругой площадки должно быть не менее 390 мм; нижний угольник переходной гармоники пассажирского вагона отстоял от головы автосцепки не менее чем на 50 мм;

удлиненные буфера пассажирских вагонов выступали за плоскость зацепления автосцепки не менее чем на 55 и не более 75 мм;

автосцепка свободно перемещалась из среднего положения в крайнее и обратно от усилия человека. При этом подкладка из-под гайки стяжного болта поглощающего аппарата должна быть удалена; автосцепка, тяговые хомуты, поглощающие аппараты удовлетворяли требованиям, установленным для соответствующих видов ремонта вагонов; основание корпуса поглощающего аппарата между стенками хребтовой балки было не менее 315 и не более 320 мм; упорная плита имела ровные боковые поверхности толщиной не менее 55 мм и размером между стенками хребтовой балки не менее 315 и не более 320 мм; длина тягового хомута от передней кромки отверстия для клина до задней упорной поверхности была не более 778 и не менее 773 мм; клин тягового хомута имел толщину не менее 30 мм в любом месте, а ширину не менее 92 мм при выпуске вагона из заводского ремонта и не менее 89 мм при выпуске из деповского ремонта. Крепление клина должно быть типовым. Клинья, отремонтированные сваркой, заменяются; расстояние между упорными угольниками было не менее 662 и не более 625 мм, а между боковыми гранями упорных угольников: у передних — не менее 205 и не более 220 мм и у задних — не менее 165 и не более 220 мм. Упорные угольники должны быть параллельны между собой, перекос или не параллельность их упорных плоскостей допускается не более 3 мм; расстояние от буферной балки до передней кромки поддерживающей планки поглощающего аппарата было не менее 530 мм, а до задней кромки — не более 860 мм; центрирующие балочки имели боковые ограничительные упоры высотой не менее 40 мм и обеспечивали свободное перемещение автосцепки из среднего в крайнее положение; маятниковые подвески были правильно поставлены и удовлетворяли контрольному шаблону, не имели трещин и надрывов; в расцепном приводе не было изгибов рычага или рукоятки. Диаметр расцепного рычага должен быть не менее 28 мм. Рычаг должен иметь ограничитель против продольного перемещения, рукоятку длиной не менее 300 мм и не более 370 мм, короткое плечо с расстоянием от центра отверстия до оси рычага не менее 190 и не более 200 мм.

Ремонт ударных приборов. В качестве ударных приборов у

п ассажирских

вагонов применяют буфера. У полого

буферного стержня наплавляют: стецки,

изношенные не более половины толщины;

тарелку при толщине по кругу радиусом

150 мм не менее 20 мм, а в остальных местах

не менее 10 мм.

ассажирских

вагонов применяют буфера. У полого

буферного стержня наплавляют: стецки,

изношенные не более половины толщины;

тарелку при толщине по кругу радиусом

150 мм не менее 20 мм, а в остальных местах

не менее 10 мм.

У буферных стаканов трещины в ушке вырубают и заваривают, а стенки горловины при износе не более половины толщины восстанавливают наплавкой или постановкой втулок. Трещины длиной до 100 мм в горловине стального стакана вырубают и заваривают дуговой сваркой.

Буфера устанавливают на буферной балке вагона на расстоянии 1782 мм друг от друга. При этом высота оси буфера над уровнем головки рельса у пассажирских вагонов должна быть не менее 1000 и не более 1115 мм.

После ремонта и проверки шаблонами на все принятые детали автосцепного устройства ставят клеймо, которое присвоено данному ремонтному предприятию, и дату выполнения ремонта. Клейма на различных деталях ставят в определенных местах. Так, например, напринятом корпусе автосцепки клеймо должно быть расположено на расстоянии 80 мм от верха головы корпуса (все старые клейма должны быть удалены).

После приемки отремонтированные детали автосцепного устройства окрашивают.

Р аздел

5 Технологический процесс ремонта

деталей автотормозного оборудования.

Организация ремонта тормозного

оборудования

аздел

5 Технологический процесс ремонта

деталей автотормозного оборудования.

Организация ремонта тормозного

оборудования

Снятые с вагонов тормозные детали и приборы передаются для ремонта в АКП. Ремонт и изготовление готовых тормозных тяг производится в бортовом отделении ремонтно-комклектовочного цеха согласно технологических карт. После испытания на растяжение производится клеймение и регистрация в журнале для испытания вагонных деталей на растяжение и магнитный контроль.

Ремонт триангелей производится в тележечном отделении ремонтно-комклектовочного цеха согласно технологических карт, руководства по ремонту Р001 ПКБ ЦВ-97РК. После ремонта и испытания триангелей производится клеймение и запись результатов испытания в отдельном журнале с росписью работника, производившего ремонт.

Ремонт подвесок тормозных башмаков и тормозных башмаков производится в тележечном отделении ремонтно-комклектовочного цеха. После магнитного контроля подвесок тормозных башмаков производится клеймение и регистрация в журнале для испытания вагонных деталей на растяжении и магнитный контроль.

Ремонт опорных балок под авторежим производится в тележечном отделении ремонтно-комклектовочного цеха согласно технологического процесса ремонта тележек грузовых вагонов типа ЦНИИ-Х3.

Специализация и структура АКП

Контрольный пункт автотормозов (АКП) предназначен для ремонта тормозного оборудования грузовых вагонов.

В АКП производит ремонт тары оборудования и определяется планом, периодического ремонта вагонов. В депо и на ВРЗ, мотор-вагонном депо, планом ревизии тормозов и ТО-3 пассажирских вагонов и размерами движения поездов на обслуживаемых участках.

В состав АКП входят: отделение наружной очистки и разборки тормозных приборов, отделение размещается на площади ремонтно - комклектовачного цеха, остальные отделения АКП размещаются на 2-м этаже здания.

Транспортировка тормозных приборов из отделения наружной очистки в отделения ремонта воздухораспределителей и авторежимов,и обратного отремонтированных тормозных приборов осуществляется при помощи грузового подъемника грузоподъемностью 250кг и ручных тележек.

Отделение по ремонту тормозных приборов и отделение по испытанию тормозных приборов оснащено конвейерной линией, что позволяет применять

п оточную

систему ремонта тормозного оборудования

на всех позициях в ремонтном и испытательном

отделениях, с минимальной затратой

времени на транспортировку.

оточную

систему ремонта тормозного оборудования

на всех позициях в ремонтном и испытательном

отделениях, с минимальной затратой

времени на транспортировку.

Суточная программа ремонта составляет 40 воздухораспределителей,15 авторежимов.

Ремонт деталей тормозного оборудования

На участке ремонта тележек производятся следующие работы:

- снятие с тележки всех деталей и узлов тормозного оборудования;

- дефектация и определение объема ремонта деталей и узлов тормозного оборудования;

- передача тормозных деталей и узлов тележки для ремонта на соответствующие позиции;

- сборка исправных деталей и узлов тормоза на отремонтированной раме тележки.

Ремонт деталей тормозного оборудования тележки при деповском и капитальном ремонте тележек рефрижераторных вагонов производится по требованиям «Инструкции по ремонту тормозного оборудования вагонов»

БЧ В-Л 019-96, «Инструкции по ремонту тормозного оборудования вагонов» ЦВ-ЦЛ-945.

Поступившие в ремонт узлы и детали тормозной рычажной передачи очистить от грязи и старой смазки.

Горизонтальные рычаги, вертикальные рычаги, серьги и тяги, имеющие трещины, ремонту не подлежат.

При капитальном и деповском ремонте допускается постановка валиков, имеющих износ по диаметру не более 1 мм.

Втулки тормозной рычажной передачи, имеющие выкрашивания и трещины, а также при суммарном зазоре в шарнирном соединении более 2 мм при деповском ремонте и 1,3 мм при капитальном ремонте заменить.

При ремонте в тормозной рычажной передаче втулки должны устанавливаться металлокерамические.

Траверсы ремонтировать в соответствии с требованиями «Инструкции по сварке и наплавке при ремонте грузовых вагонов» ЦВ-201-98 и испытывать в соответствии с «Технологической инструкцией по испытанию на растяжение и неразрушающему контролю деталей вагонов» 637-96 ПКБ ЦВ.

Траверсы, имеющие трещины по поперечному сечению балки, ремонту не подлежат и к постановке на вагон не допускаются. Расстояние между осевыми линиями проушин траверсы должно быть (1180±1) мм.

Цапфы и отверстия в проушинах траверс необходимо восстанавливать в соответствии с технологическим процессом с последующей обработкой до чертежных размеров. Втулки в цапфах и в проушинах траверсы, изношенные по диаметру более 1 мм, необходимо заменить.

З азор

между цапфой и башмаком, а также между

цапфой и подвеской допускается не более

3 мм при деповском ремонте вагонов и не

более 1,3 мм при капитальном ремонте

вагонов.

азор

между цапфой и башмаком, а также между

цапфой и подвеской допускается не более

3 мм при деповском ремонте вагонов и не

более 1,3 мм при капитальном ремонте

вагонов.

Комплекты фиксаторов тормозных башмаков (стержни, проушины, валики) должны быть заменены новыми или отремонтированными в соответствии с чертежами. Шплинты ставить только новые.

Тормозные колодки ставить новые, закреплять типовыми чеками.

Чеки следует предохранять от выпадения постановкой в отверстие верхней части тормозного башмака шплинта диаметром 8 мм и длиной 110 мм.

Тормозные колодки не должны выступать за кромки наружных граней колес. При отпущенном тормозе колодки должны равномерно отходить от поверхности катания колес.

Ремонт тормозных тяг производиться в соответствии с требованиями «Инструкции по сварке и наплавке при ремонте грузовых вагонов» ЦВ-201-98, испытывать и клеймить в соответствии с «Технологической инструкцией по испытанию на растяжение и неразрушающему контролю деталей вагонов» 637-96 ПКБ ЦВ.

При сборке рычажной передачи устанавливать типовые шайбы и новые шплинты. Повторно использовать шплинты не разрешается.

Схема тормозной рычажной передачи тележки

Р аздел

6 Заполнение документов на текущий

ремонт грузовых вагонов

аздел

6 Заполнение документов на текущий

ремонт грузовых вагонов

ВУ – 14 Книга предъявления вагонов гр. Парка КТО

ВУ – 15 Книга натурного осмотра вагонов

ВУ – 23 Уведомление на ремонт вагона

ВУ – 25 Сопроводительный листок перечень недостающих деталей

ВУ – 36 Приемо-сдаточная ведомость

ВУ – 45 Справка о тормозах

ВУ – 51 Натурный колесный листок «ПРИХОД РАСХОД»

ВУ – 53 Журнал ремонта и сборки колесных пар

ВУ – 90 Журнал монтажа букс с роликовыми подшипниками

ВУ – 91 Журнал осмотра роликовых подшипников и корпуса буксы

ВУ – 92 Журнал промежуточной ревизии букс с роликовыми подшипниками

Р аздел

7 План главного производственного

корпуса депо ремонта грузовых вагонов

аздел

7 План главного производственного

корпуса депо ремонта грузовых вагонов

(см. приложение)