- •Тема 1. Преимущества трубопроводного транспорта нефти и газа

- •Состав нефти и газа

- •Железнодорожный транспорт

- •Водный транспорт

- •Автомобильный транспорт

- •Трубопроводный транспорт

- •11.3. Область применения различных видов транспорта

- •Транспортировка нефти

- •Транспортировка газа

- •Транспортировка нефтепродуктов

- •Тема 2. Объекты транспорта и хранения углеводородов

- •Классификация нефтепроводов

- •Оборудование резервуаров

- •Противопожарное оборудование

- •Приборы контроля и сигнализации

- •Системы перекачки

- •Тема 3 Основные составные части нефте-, газо- и продуктоповодов Трубы для магистральных нефтепроводов

- •Трубопроводная арматура

- •Средства защиты трубопроводов от коррозии

- •Изоляционные покрытия

- •Электрохимическая защита трубопроводов от коррозии

- •Катодная защита

- •Протекторная защита

- •Защита от блуждающих токов. Механизм наведения блуждающих токов на подземные металлические сооружения и их разрушения

- •Краткая характеристика нефтепродуктопроводов

- •Лекция 4 Промысловые системы

- •Промысловая подготовка нефти

- •Дегазация

- •Обезвоживание

- •Стабилизация

- •Установка комплексной подготовки нефти

- •Системы промыслового сбора природного газа

- •Промысловая подготовка газа

- •Осушка газа

- •Очистка газа от сероводорода

- •Очистка газа от углекислого газа

- •Тема 5 Насосные и компрессорные станции

- •Насосно-силовое оборудование

- •Газоперекачивающие агрегаты

- •Тема 6. Газораспределительные станции

- •Тема 7 Газгольдеры

- •16.2. Хранение газа в газгольдерах

- •Тема 8 Подземные хранилища Подземные газохранилища

- •Подземные хранилища нефти

- •Шахтные хранилища

- •Льдогрунтовые хранилища

- •Тема 9 .Подводные и морские трубопроводы. Терминалы. Нефтяные гавани, причалы и пирсы

- •Тема 10. Сети газоснабжения и нефтепродуктообеспечения

- •Газорегуляторные пункты

- •Автозаправочные станции

- •Тема 11. Сооружение, ремонт и эксплуатация систем и объектов транспорта и хранения углеводородов

- •Земляные работы

- •Сварочно-монтажные работы

- •Изоляционно-укладочные работы

- •Воздушные переходы

- •Подводные переходы

- •Состав работ, выполняемых при сооружении насосных и компрессорных станций

- •Земляные работы

- •Бетонные работы

- •Устройство кровли

- •Монтаж оборудования

Устройство кровли

При устройстве кровли поверх железобетонных плит выполняют цементную и асфальтобетонную стяжки, а затем наклеивают рубероид.

Назначение стяжек - выравнивание поверхности кровли и создание гидроизоляционного слоя. Толщина стяжки от 10 до 30 мм.

Перед наклейкой рубероида поверхность стяжки покрывают грунтовочным составом (40...50 % масла зеленого и 60...50 % битума БНИ-IV по весу). Рубероид наклеивают на битумную мастику.

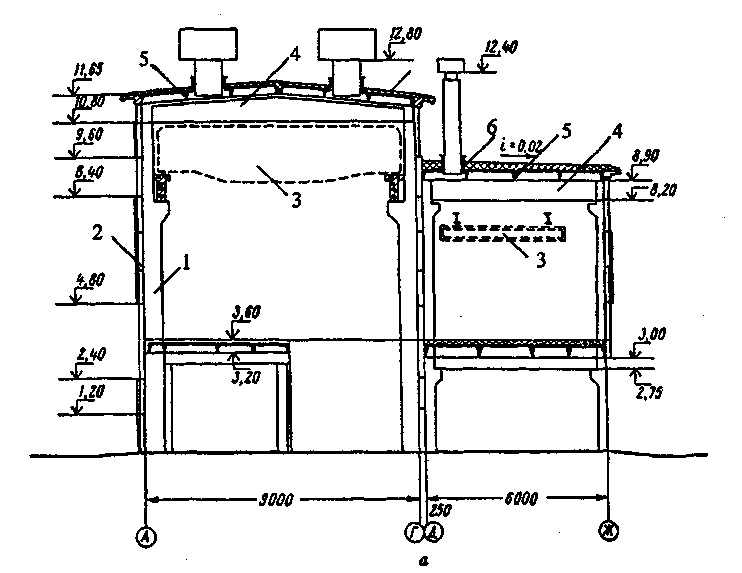

Рис.20.5. Разрез компрессорного цеха:

1 - колонна; 2 - стена; 3 - подкрановая балка; 4 - ферма; 5 - железобетонные панели или плиты; 6 - гидроизоляционный слой.

Специальные строительные работы при сооружении НС и КС

В ходе специальных строительных работ выполняется монтаж оборудования, технологических трубопроводов и вспомогательных систем.

Монтаж оборудования

Независимо от типа оборудования в процессе подготовки и проведения монтажа выполняется ряд общих работ.

Поступившее на строительную площадку оборудование осматривают, чтобы установить не повреждено ли оно при транспортировке и соответствует ли его комплектность упаковочным листам.

В ходе последующего монтажа выполняют:

установку оборудования на подготовленный фундамент;

выверку оборудования;

центровку валов агрегатов.

Оборудование, установленное на фундамент, предварительно фиксируется с помощью анкерных болтов.

Далее осуществляют выверку оборудования в горизонтальной и вертикальной плоскостях. Цель выверки в горизонтальной плоскости - добиться совпадения осей оборудования с главными осями фундамента. Делают это с помощью отвесов. Целью выверки в вертикальной плоскости является строго горизонтальная установка оборудования. При этом используются специальные домкраты, нивелировочные болты, клиновые подкладки и т.п.

Одно из условий нормальной работы перекачивающих агрегатов - это соосность валов привода и насоса (нагнетателя). Операция по устранению смещений и перекосов осей сопрягаемых валов называется центровкой.

Монтаж технологических трубопроводов

К технологическим относятся все трубопроводы на площадках НС и КС, по которым транспортируется нефть, нефтепродукты, газ, а также масло, пар, вода.

На компрессорных станциях технологическими называют газопроводы, связывающие компрессорный цех с магистральным газопроводом; газопроводы, связывающие отдельные агрегаты между собой, межцеховые газопроводы, а также трубопроводы систем охлаждения и смазки агрегатов. На перекачивающих станциях к технологическим относят также трубопроводы, соединяющие резервуарный парк, камеру фильтров и насосную между собой и с магистральным трубопроводом, обвязку насосов.

Общая протяженность технологических трубопроводов на одной перекачивающей станции достигает 10 км.

Технологические трубопроводы монтируют одним из двух способов: по месту или укрупненными узлами и блоками.

Монтаж по месту заключается в том, что трубопровод собирают непосредственно на месте укладки. При этом используют простейшие такелажные средства.

В случае монтажа укрупненными узлами и блоками выполняется их предварительная сборка на специальных монтажных площадках. При втором способе монтажа работы существенно ускоряются, т.к. предварительную сборку можно вести параллельно с общестроительными работами.

Отличительной особенностью технологических трубопроводов является то, что значительная их часть прокладывается на опорах. В остальном технология их монтажа, в основном, аналогична сооружению линейной части магистральных трубопроводов.

Монтаж резервуаров для нефти и нефтепродуктов

Работам по монтажу резервуаров предшествуют расчистка площадки от кустарника и мелколесья, а также устройство основания под резервуары.

Расчистку площадки производят с помощью средств уже упомянутых в п. 19.2. Толстые деревья (диаметром более 20 см) спиливают. Далее производится корчевка пней специальными корчевателями и производится разбивка осей под основания резервуаров с помощью геодезических приборов.

Сооружение основания под резервуар - один из самых ответственных этапов строительства, поскольку от качества его выполнения зависит величина и равномерность осадки резервуара, которая неизбежна. Грунты, на которых сооружаются резервуары, должны обладать достаточной несущей способностью. В противном случае прибегают к одному из следующих способов их укрепления: замена грунта, его уплотнение тяжелыми трамбовками с последующей защитой от замачивания, обработка грунта различными веществами (жидкое стекло, смолы, битумы), термическое закрепление грунта путем обжига массива через специально пробуренные скважины.

Стальные резервуары устанавливают на искусственном основании, состоящем из грунтовой подсыпки, песчаной подушки и гидроизоляционного слоя (рис. 20.6).

Назначением искусственного основания является распределение нагрузки и передача ее на нижележащий грунт. Слоем грунтовой засыпки заменяют слабые верхние слои грунта. Ее толщина составляет от 0,5 до 2 м. Песчаная подушка служит для обеспечения равномерной осадки резервуара. Гидроизоляционный слой толщиной 80... 100 мм предохраняет днище будущего резервуара от коррозии под действием грунтовой влаги. Его изготавливают из смеси супесчаного грунта с битумом, гудроном, мазутом и т.п.

Основание резервуара закрепляют с помощью бетонной отмостки.

На рис. 20.7 показано устройство фундамента резервуаров на косогорном участке, а на рис. 20.8 - конструкция основания резервуара объемом 10000 м3, отличающаяся повышенной надежностью.

При монтаже вертикальных цилиндрических резервуаров применяют два метода: полистовой и индустриальный (из рулонных или укрупненных заготовок).

Полистовой метод монтажа заключается в том, что корпус и кровля резервуара монтируются из отдельных листов прямо на строительной площадке. Монтаж начинают с днища, которое во всех случаях поставляется в виде рулонной заготовки. Далее монтируют корпус резервуара путем последовательного наращивания поясов из отдельных предварительно изогнутых по необходимому радиусу листов. Все сварочные работы выполняют ручной электродуговой сваркой.

Далее в центре резервуара монтируют центральную стойку, а по его периметру - опоры. На них устанавливают полуфермы кровли, которые связывают между собой поперечными балками. Листы кровли соединяют сваркой внахлестку, а по наружному контуру присоединяют к верхнему обвязочному уголку на корпусе резервуара сплошным кольцевым швом. Кроме того, через определенные интервалы листы кровли присоединяют точечными проплавочными швами к элементам поддерживающих конструкций (полуфермы, балки).

Недостатками полистового метода является относительно низкая производительность сварочно-монтажных работ, сильная зависимость монтажных работ от погодных условий и т.д.

Индустриальный метод монтажа резервуаров осуществляется в два этапа:

1) изготовление рулонных заготовок корпуса и днища, а также щитов кровли в заводских условиях и их доставка к месту монтажа резервуара;

2) монтаж резервуара из заготовок заводского изготовления.

Основной объем сварочно-монтажный работ при данном методе выполняется в заводских условиях, что обеспечивает относительно высокое качество работ. Изготовление рулонных заготовок корпуса и днища резервуара осуществляется на специальных стендах. После контроля качества сварных швов полотнища днища и корпуса окрашивают и свертывают в рулон диаметром до 3,2 м. В настоящее время на заводах изготовляют рулоны высотой до 18 м.

Монтаж резервуара на подготовленном основании начинают с укладки днища. У резервуаров емкостью до 1000 м! днище поставляется в виде одного рулона, а у больших - в виде нескольких рулонов, представляющих собой части днища. После развертывания нескольких рулонов их соединяют в одно целое сваркой.

Монтаж корпуса резервуара включает следующие операции:

подъем рулона корпуса в вертикальное положение;

развертывание рулона корпуса;

сварку монтажных стыков.

Подъем в вертикальное положение рулона корпуса резервуаров объемом менее 1000 м3 осуществляется передвижными кранами, от 1000 до 2000 м'! - с помощью тракторов или тракторных лебедок, свыше 2000 м:| - специальными кранами большой (25...50 т) грузоподъемности.

При отсутствии крана необходимой грузоподъемности подъем рулона корпуса резервуаров в вертикальное положение осуществляют с помощью тракторов или тракторных лебедок с использованием А-образной стрелы. Развертывают рулон корпуса трактором. По мере развертывания полотнище корпуса фиксируют сварочными прихватками по ли.нии разметки на днище. Развернув 5...6 м полотнища, начинают монтаж покрытия из отдельных щитов, что обеспечивает повышение устойчивости корпуса. Щиты соединяют между собой и верхним поясом резервуаров с помощью сварки.

Завершается сооружение резервуаров их испытаниями на прочность и герметичность.

Сооружение блочно-комплектных насосных и компрессорных станций

В последние годы большое число НС и КС строится в отдаленных районах Севера и Северо-Западной Сибири с суровыми природно-климатическими условиями, слабо развитой дорожной сетью и недостаточным развитием индустриальной базы строительства. Для обеспечения высоких темпов сооружения НС и КС в этих условиях применяют комплектно-блочный метод строительства. Сущность данного метода заключается в том, что объекты возводятся из изделий высокой степени заводской готовности в виде блочно-комплектных устройств (БКУ), укрупненных монтажных узлов и заготовок инженерных коммуникаций.

При комплектно-блочном строительстве различают следующие элементы: блок, бокс, блок-бокс, суперблок и блочно-комплектное устройство.

Блоком называют совокупность оборудования и строительных конструкций, смонтированных на общем основании (блок газотурбинной установки, блок насосного агрегата, блок трансформатора и т.д.). Блок обязательно вписывается в габариты погрузки (рис. 20.9) - предельные размеры грузов, перевозимых по железной дороге на платформе или в полувагоне.

Бокс - транспортабельное здание из легких строительных конструкций, вписывающееся в габариты погрузки.

Блок-бокс - это бокс, начиненный технологическим оборудованием и инженерными системами, внутри которого создают микроклимат, необходимый для длительной работы обслуживающего персонала и надежной работы установленного оборудования.

Блок-контейнер отличается от блок-бокса тем, что доступ персонала к установленному оборудованию осуществляется извне.

Суперблок - это блок (или совокупность блоков), размеры которого превышают габариты погрузки.

Блочно-комплектное устройство - это объект, собираемый на специализированном предприятии или месте монтажа из комплекта блоков, боксов, блок-контейнеров, блок-боксов, суперблоков и заготовок межблочных коммуникаций.

Схема организации комплектно-блочного строительства НС и КС приведена на рис. 20.10.

Изготовление блочных устройств на сборочно-комплектовоч-ных предприятиях осуществляют в нескольких отделениях. В отделении монтажа трубных узлов проводят заготовку и монтаж трубной обвязки с применением горячего и холодного гнутья и сварки. Готовые трубные узлы передают в отделение блоков. Здесь на сборочных поточных линиях монтируют блочное оборудование на железобетонных или стальных плитах-основаниях. После окончания монтажа раму с установленным на ней блочным оборудованием подают в отделение металлоконструкций. Здесь блок превращается в блок-бокс или блок-контейнер.

Для доставки блочных устройств к месту монтажа (до 1000 км и более) используют различные виды транспорта: автомобильный, водный, железнодорожный, воздушный. Выбор способа транспорта зависит от степени развития транспортной сети, наличия водных путей, а также массы и габаритов блочных устройств.

До начала монтажа блочных устройств сооружают фундамен-ты под них. При отсутствии в блок-боксах технологического оборудования (операторских, помещениях для отдыха и др.) специальных фундаментов не возводят, а опорную раму бокса устанавливают на уплотненный слой песчано-гравийной смеси толщиной 10... 15 см. В других случаях выбор типа фундамента зависит от характера работы технологического оборудования, наличия или отсутствия динамических нагрузок.

Для подъема и установки на фундаменты в проектное положение блок-боксов, блок-контейнеров и т.п. применяют передвижные краны соответствующей грузоподъемности. Крепление блочных устройств к фундаментам осуществляют анкерными болтами или приваркой опорной рамы бокса к закладным деталям фундаментов.

После окончания монтажа блочных устройств проверяют их работоспособность (у перекачивающих агрегатов, например, проверяют соосность). Затем выполняют обвязку смонтированных блок-боксов (блок-контейнеров и т.п.) технологическими трубопроводами, линиями контроля и автоматики.