- •1 Цель и задачи проекта

- •2 Общая характеристика детали

- •3 Критический анализ базового технологического процесса

- •4 Разработка нового технологического процесса

- •4.1 Выбор способа восстановления и упрочнения детали

- •4.2 Характеристика наплавочных материалов

- •4.3 Разработка схемы технологического процесса

- •4.4 Подготовка детали перед наплавкой

- •3.5 Выбор техники наплавки и расчет параметров режима наплавки

- •4.6 Термическая обработка

- •4.7 Механическая обработка

- •3.8 Контроль качества наплавленной детали

- •5 Разработка технологической карты процесса наплавки

- •6 Основное и вспомогательное оборудование для наплавки

- •7 Расчет потребности в наплавочных материалах

- •8 Техника безопасности, охрана труда и окружающей среды

Содержание

Реферат

Введение

1 Цель и задачи проекта

2 Общая характеристика детали

3 Критический анализ базового технологического процесса

4 Разработка нового технологического процесса

4.1 Выбор способа восстановления и упрочнения детали

4.2 Характеристика наплавочных материалов

4.3 Разработка схемы технологического процесса

4.4 Подготовка детали перед наплавкой

4.5 Выбор техники наплавки и расчет параметров режима наплавки

4.6 Термическая обработка

4.7 Механическая обработка

4.8 Контроль качества наплавленной детали

5 Разработка технологической карты процесса наплавки

6 Основное и вспомогательное оборудование для наплавки

7 Расчет потребности в наплавочных материалах

8 Техника безопасности, охрана труда и окружающей среды

Выводы

Перечень ссылок

Приложения

Реферат

В курсовой работе содержится страниц машинного текста – , таблиц – , рисунков – , приложения – .

В работе освещены следующие вопросы: общая характеристика наплавляемой детали, анализ базового технологического процесса, рассматриваются механическая обработка наплавляемой поверхности, основное и вспомогательное оборудование для наплавки, техника безопасности, охрана труда и окружающей среды.

АВТОМАТИЧЕСКАЯ НАПЛАВКА, БОЛЬШОЙ КОНУС, ПОРОШКОВАЯ ПРОВОЛОКА, МЕХОБРАБОТКА, МАНИПУЛЯТОР, ТЕХНИКА БЕЗОПАСНОСТИ.

Введение

Развитию доменного производства, в значительной степени предопределяющего развитие сталелитейного и прокатного производства в системе металлургического цикла, придается особенно большое значение.

Одним из наиболее ответственных узлов механического оборудования доменной печи является засыпное устройство. Многие доменные печи из-за выхода из строя засыпного аппарата, подвергающегося ударно-абразивному воздействию шихтовых материалов и газообразивному износу неочищенным колошниковым газом, приходится преждевременно останавливать на ремонт. Поэтому проблема повышения износостойкости засыпного аппарата и узлов загрузочного устройства считается одной из важнейших.

Основной причиной низкой стойкости засыпных аппаратов, работающих при повышенном давлении газов на колошнике, является газоабразивный износ запыленным колошниковым газом, протекающим через неплотности контактной поверхности, и применение в составе шихты окатышей.

1 Цель и задачи проекта

Цели проекта:

- систематизация знаний по дисциплине технология и оборудование наплавки путем самостоятельного решения технологических задач при разработке технологического процесса изготовительной или ремонтно-восстановительной наплавки поверхности;

- разработка современного, эффективного, высокопроизводительного технологического процесса наплавки детали.

Задачи проекта:

- анализ технологичности наплавляемой поверхности;

- разбивка ее на участки, отличающиеся формой и условиями эксплуатации;

- обоснование последовательности выполнения подготовительных, наплавочных и заключительных операций;

- назначение оборудования и оснастки для обеспечения разрабатываемой технологии подготовки наплавляемой поверхности, обеспечение теплового режима детали, наплавки, термообработки, механической обработки, контрольной сборки, аппаратуры для контроля качества наплавленного металла;

- обоснованный выбор исходного конструкционного материала по химическому составу и способу его получения;

- выбор наплавочных материалов;

- размещение оборудования в технологическом потоке;

- приобретение навыков в использовании технической информации, работе с каталогами, прейскурантами;

- правильном оформлении конструкторской и технологической документации на технологический процесс;

- углубление знаний и навыков применения вычислительной техники в разработке технологии.

2 Общая характеристика детали

Конус предназначен для выполнения функции распределения и шлюзования шихтовых материалов, а также газоуплотнения колошника доменной печи. Обладает повышенной износостойкостью контактных поясов благодаря карбидохромовой наплавке. Газоплотность достигается за счет точной геометрии, получаемой в результате тонкой шлифовки на прецизионном оборудовании. Для стабилизации размеров конус подвергается специальной термообработке.

Срок службы детали зависит от конструктивного выполнения, качества изготовления и монтажа, количества агломерата и окатышей в шихте и их химического состава. Повышению стойкости засыпных аппаратов способствует тщательное их изготовление, наплавка износостойкими сплавами контактных поверхностей. Отрицательно сказывается на стойкости большого конуса и воронки резкое изменение (повышение до 600-700 °С) температуры колошникового газа.

Срок службы большого конуса на большинстве металлургических заводов не превышает 10—12 месяцев, и замена последнего требует остановки доменной печи на 4—6 суток. В настоящий момент замену засыпного аппарата производят на домне 1—2 раза в год, тогда как общий ремонт домны осуществляется один раз в 3—5 лет. Остановку доменной печи для замены засыпного аппарата принято считать ремонтом 3 разряда.

Большой конус изготавливается из среднеуглеродистой стали 35Л (заменитель стали: 30Л, 40Л, 45Л.). Назначение: станины прокатных станов, зубчатые колеса, тяги, бегунки, задвижки, балансиры, диафрагмы, катки, валки, кронштейны и другие детали, работающие под действием средних статических и динамических нагрузок.[1]

Таблица 2.1 – Химический состав стали 35Л, %

C |

Si |

Мn |

Cr |

S |

P |

Cu |

Ni |

0,32 – 0,40 |

0,20 – 0,52 |

0,4 – 0,9 |

0,30 |

0,045 |

0,04 |

0,30 |

0,30 |

Сталь 35Л склонна к образованию трещин, относится к перлитному классу. Эта сталь склонна к росту зерна в околошовной зоне, а при высоких скоростях охлаждения в них могут появиться неравновесные структуры закалочного характера. Углерод способствует появлению малопластичных структур типа мартенсит в околошовной зоне, что снижает стойкость металла к образованию холодных и горячих трещин. В зависимости от температурного интервала возникновения различают трещины кристаллизационные, или горячие, и холодные. Кристаллизационными, или горячими, принято считать трещины, которые появляются в металле на завершающей стадии процесса кристаллизации, - в интервале температур, близких к линии солидуса.

Холодные трещины возникают при более низких температурах, чаще всего в результате структурных превращений в металле. Появление холодных трещин связывают с фазовыми и структурными превращениями, продуктами которых являются структуры с низкими пластическими свойствами (например, мартенсит), а также влияние водорода. Горячие трещины имеют межкристаллический характер, то есть обычно проходят по границам между кристаллами, тогда как холодные чаще всего пресекают кристаллы и границы между ними.

Технологические свойства

Свариваемость - ограниченно свариваемая. Способы сварки: РДС, АДС под газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. Обрабатываемость резанием: в термообработанном состоянии при НВ 160 Kυ тв.спл. = 1,2, Kυ б.ст. = 0,9. Флокеночувствительность не чувствительна.

Температура критических точек стали 35Л:

Ac1 = 730°С; Ac3 = 802°С; Ar3 = 795°С; Ar1 = 691°С.

Таблица 2.2 - Литейные свойства стали 35Л

Температура начала затвердевания,°С |

1480 - 1490 |

Линейная усадка, % |

2,2 - 2,3 |

Показатель трещиноустойчивости, Кт.у. |

0,8 |

Жидкотекучесть, Кж.т. |

1,0 |

Склонность к образованию усадочной раковины, Ку.р. |

1,0 |

Склонность к образованию усадочной пористости, Ку.п. |

1,2 |

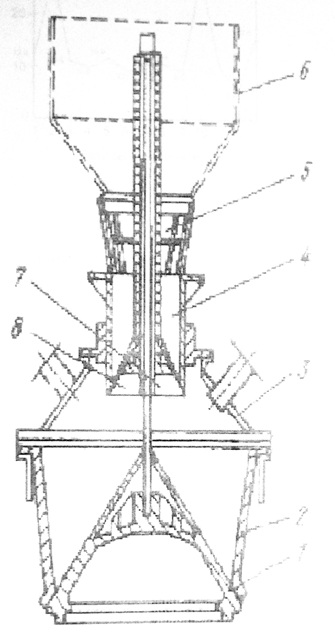

Типовое загрузочное устройство представлено на рис. 2.1. Шихтовые материалы (кокс, руда, агломерат, окатыши и др.) подаются к загрузочному устройству доменной печи скиповым подъемником и высыпаются из скипов в приемную воронку 6. Из нее шихта попадает во вращающуюся воронку 4. Вращающаяся воронка является основной частью распределителя шихты и закрыта снизу малым конусом 8. При опускании малого конуса материал ссыпается на большой конус 1. Для того, чтобы обеспечить равномерное распределение материала по периметру большого конуса, воронку распределителя после высыпания в нее очередного скипа вместе с малым конусом поворачивают на установленный программой угол.

Рис. 2.1 – Схема загрузочного устройства доменной печи

1 – большой конус; 2 – чаша; 3 – газовый затвор; 4 – вращающаяся воронка; 5 – штанга малого конуса; 6 – приёмная воронка; 7 – штанга большого конуса; 8 – малый конус.

В межконусном пространстве загрузочного устройства доменной печи, работающей с повышенным давлением газа на колошнике, периодически повышается давление. Для предотвращения выхода газа из межконусного пространства через неплотности сопряжения подвижных и неподвижных частей они снабжаются уплотнениями. Плотность сопряжения между воронкой и малым конусом обеспечивается за счет точного сопряжения контактирующих поверхностей.

Газовый затвор 3 вместе с большим конусом и чашей 2 образует межконусное пространство. Нижний пояс чаши с внутренней стороны имеет обработанную поверхность, которая соприкасается с большим конусом, создавая уплотнение засыпного аппарата. Штанга большого конуса 7 проходит внутри штанги малого конуса 5. Большой конус поднят к чаше усилием от контргруза балансиров и давлением колошникового газа.

Одним из важнейших требований, предъявляемых засыпному аппарату, является его герметичность, предотвращающая потери доменного газа в атмосферу и препятствующая засасыванию воздуха при понижении давления в печи. Для достижения герметичности необходимо, прежде всего, обеспечить плотное сопряжение обработанных (прошлифованных) контактных поверхностей воронки и малого конуса, что в значительной степени повышает и износоустойчивость этих деталей, так как при отсутствии достаточной плотности соединения проходящий запыленный газ оказывает сильное абразивное воздействие.

В районе контактной поверхности конуса появляются мелкие канавки – продувы, которые быстро увеличиваются и засыпной аппарат становится негерметичным.

Большой конус является целым литым изделием. Геометрические размеры большого конуса определяются технологическими параметрами доменной печи и типом загрузочного устройства. На стойкость большого конуса загрузочного устройства доменной печи, работающего в различных условиях, большое влияние оказывают следующие факторы:

- условия высоких и переменных температур;

- газоабразивное воздействие;

- абразивное воздействие пыльного колошникового газа на контактную поверхность;

- большие ударные нагрузки;

- запыленные газы;

- истирающее действие загружаемых в печь шихтовых материалов;

- качество сырья, проплавляемого в доменных печах.

Большой конус в таких условиях работы имеет низкую износостойкость. Поэтому появляется необходимость нахождения способа увеличения износостойкости конуса. Одним из таких способов является наплавка.

Деталь, получаемая методом литья при кристаллизации дендритную структуру, приводящую к неоднородности химического состава в отдельных точках. В них имеется повышенное содержание примесей и вероятно появление пор, раковин, рыхлот, трещин, которые отрицательно влияют на формирование и свойства наплавленного металла. Появляются отколы, трещины, расслоения.

Абразивный износ – процесс интенсивного разрушения поверхностей деталей при трении скольжения, обусловленный наличием абразивной среды в зоне трения и выражающийся в местной пластической деформации, микроцарапания и микрорезании абразивными частицами поверхностей трения.

Абразивный износ – один из наиболее распространенных видов износа для деталей металлургического оборудования, определяющий срок их эксплуатации. На величину износа детали влияют факторы: температура, прочность абразивных частиц, размер и их форма, соотношение твердости абразива и детали. Повышение температуры трущихся поверхностей вызывается теплом, выделяющимся при трении, воздействием потоков горячего газа и воздуха, горячего агломерата и окатышей. При увеличении содержания в составе шихты агломерата, особенно окатышей, абразивный износ поверхности конусов и чаш в местах падения материалов значительно увеличивается. [2]

Газоабразивный износ или эрозия представляет собой процесс разрушения поверхности материала под действием мелких частиц, находящихся во взвешенном состоянии в струе газа или жидкости. Мелкие частицы абразива, имеющие острые углы, с силой ударяются о поверхность металла, вызывая износ. Одновременно поверхность металла разрушается вследствие образования микротрещин, возникающих под действием внутренних и термических напряжений.