- •4.. Устройство комбинированных почвообрабатывающих машин.

- •9.Устройство, работа и технологические регулировки акш-3,6.

- •10.Агрегат почвообрабатывающий посевной апп-6а

- •11.Технологический процесс и регулировки ксм-4а.

- •12.Устройство, принцип работ и регулировки косилки кс-ф-2,1б.

- •14.. Устройство, работа и регулировки гвк-6,0

- •15.. Технологический процесс и регулировки пр-ф-750а.

- •16.. Устройство, работа и регулировки картофелекопателя ктн-2в

- •Регулировки

- •25.. Технические регулировки и неисправности молотильного аппарата кзс-1218.

- •26.. Технические регулировки и не исправности отчистки кзс-1218.

- •27.. Конструктивные особенности и технический процесс роторного зерноуборочного комбайна.

- •28.. Технологический процесс кзс в-30.

- •30. Технологический процесс и регулировки к-527

27.. Конструктивные особенности и технический процесс роторного зерноуборочного комбайна.

РСМ -181 «TORUM 740». Или ДОН-1600.

Технологический процесс прямого комбайнирования. В процессе движения зерноуборочного комбайна по полю делителижатки разделяют срезаемые

стебли от стеблей нескошенного массива. Планки вращающегося мотовила погружаются в стеблевую массу, отделяют узкую полосу растений и подводят порцию стеблей к режущему аппарату и далее к шнеку. Срезанные стебли транспортируются шнеком к центру жатки, где выдвигающимися из шнека пальцами захватываются и перемещаются к приемному битеру наклонной камеры битерного типа с реверсом (рис. 1.4), далее в молотильно-сепарирующее устройство.

Молотильно-сепарирующее устройство (далееМСУ) – продольно расположенный ротор, выполняющий обмолот поступившего технологического продукта. При обмолоте выделенная из колосьев вместе со значительной частью половы массы сепарируется через деку подбарабанья на стрясную доску. После обмолота зерновой ворох по стрясной доске транспортируется к дополнительному решету. Впроцессе транспортирования вороха происходит предварительное разделение нафракции. Зерно перемещается вниз, а сбоина – вверх. В зоне перепада между пальцевой решеткой стрясной доски и дополнительным

решетом происходит его продувка. Слой зерновой смеси, проваливающийся

через пальцевую решетку, несколько разрыхляется, благодаря чему зерно и тя-

желые примеси под действием воздушной струи вентилятора и колебательного

движения решет легче проваливаются вниз, а полова и другие легкие примеси

выдуваются из молотилки. После дополнительного решета зерновой ворох по-

падает в зону второго перепада и затем на верхнее решето. Провалившись через

дополнительное, верхнее и нижнее решето, зерно попадает на зерновой шнек.7

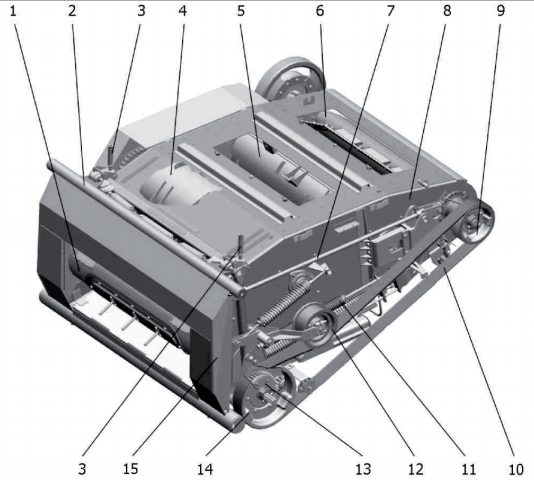

Рисунок 1.4 – Наклонная камера: 1 – битер приемный пальчиковый; 2 – переходная

рама; 3 – крюки; 4 – битер приемный; 5 – битер промежуточный; 6 – битер верхний;

7 – тяга; 8 – корпус; 9,12,14 – шкив; 10 – ремень; 11 – блок пружин; 13 – механизм

реверса; 15 – рамка

Далее шнеком зерно транспортируется в элеватор, который перемещает его к загрузочному шнеку бункера. Загрузочный шнек подает зерно в бункер. Из бункера зерно

выгружается выгрузным шнеком в транспортное средство. Недомолоченные колоски,

проваливаясь через верхнее решето и удлинитель верхнего решета на нижнее решето,

транспортируются в колосовой шнек и колосовой элеватор, который транспортирует

полученный ворох в домолачивающее устройство. В домолачивающем устройстве про-

исходит повторный обмолот, после которого обмолоченный ворох шнеком равномерно

распределяется по ширине возвратной доски и транспортируется опять на очистку.

28.. Технологический процесс кзс в-30.

Очистка — это разделение (сепарация) зерновой смеси на отдельные фракции, различающиеся по каким-либо физико-механическим свойствам (размеру, плотности и др.).

Предварительную очистку используют для свежеубранного зерна влажностью до 35%. При этом в очищенном зерне снижается содержание наиболее крупных и мелких примесей (с 15...20 до 3%), удаляется часть избыточной влаги, увеличивается его сыпучесть, облегчаются последующие процессы (особенно сушка), повышается устойчивость зерна к самосогреванию при временном хранении в насыпи.

Первичной очистке подвергают свежеубранное зерно влажностью не более 22% или предварительно обработанное и высушенное зерно влажностью не более 18%. При этом из зерна выделяются крупные, легкие и мелкие примеси, дробленое и щуплое зерно; содержание примесей в зерне снижается с 8...10 до 1...3%.

Вторичная очистка способствует выделению из зерна близких к нему по размерам примесей, трудноотделимых семян сорняков.

Продовольственное и фуражное зерно подвергают в основном предварительной и первичной очистке, а семенное — еще и вторичной.

Сушка — это процесс снижения влажности зерна от исходной до кондиционной (14...17%), благодаря чему зерно может длительно храниться.

Сортирование зерна — это разделение очищенного от примесей зерна на фракции, различающиеся хлебопекарными (для продовольственного) или посевными (для семенного) качествами.

Калибрование — это разделение очищенных семян на фракции по их размерам. Калиброванием семена подготавливают к высеву сеялками точного высева или к переработке зерна в муку и крупу.

Разделение семян по размерам.

По толщине и ширине зерна разделяют на плоских или цилиндрических решетах с отверстиями одинакового размера (продолговатыми или круглыми).

По длине семена делят в дисковых или цилиндрических триерах. Цилиндрический триер — это вращающийся стальной цилиндр с ячейками на внутренней поверхности и желобом, установленным внутри цилиндра по всей его длине.

Пневмогравитационные сепараторы с наклонным или вертикальным воздушным потоком состоят из вентилятора, воздушного канала, загрузочного устройства, осадочной камеры и приемника для сбора зерна. В этих сепараторах зерновой ворох подается в воздушный канал самотеком или перемещается поперек канала колеблющимся решетом. Под воздействием воздушного потока расщепляются траектории движения частиц зерновой смеси: тяжелое зерно сохраняет первоначальное направление движения и сходит в приемники, а легкие примеси отклоняются от направления ввода и уносятся воздушным потоком.

Разделение семян по плотности в жидкостных сепараторах или на пневматических сортировальных столах обеспечивает выделение из зернового вороха наиболее жизнеспособных семян (сортирование по плотности) или очистку зерна от трудноотделимых примесей (например, дикой редьки от семян ячменя, гречихи и др.). В жидкостных сепараторах используют жидкость заданной плотности, в которой тяжелые семена тонут, а легкие всплывают. На пневматических столах на слой зерна воздействуют одновременно колебаниями и воздушным потоком. При этом слой зерна на столах «псевдоожижается», т. е. приобретает свойства жидкости: тяжелые частицы опускаются, а легкие всплывают.

Типы зерноочистительных машин. Для очистки и сортирования зерна применяют безрешетные, воздушно-решетные, комбинированные и специальные машины, которые, в свою очередь, бывают стационарные и передвижные. Первые используют в поточных линиях агрегатов и комплексов, вторые — на открытых токах и складах.

Типы зерноочистительных машин. Различают зерноочистительные машины общего и специального назначения. Машины общего назначения подразделяют на машины для предварительной (или ворохоочистительные), первичной и вторичной (или сортировальные) очистки. Зерноочистительные машины общего назначения по устройству подразделяют на воздушные (МПО-50), воздушно-решетные (К-527А), триерные (К-236А), воздушно-решетно-триерные (СМ-4, "Петкус-Гигант", К-531 и др.).

Предварительная очистка выполняется до сушки и закладки семян на хранение.

При первичной очистке зерна из зерновой смеси, поступившей после предварительной очистки и, при необходимости, после сушки, выделяют не выделенные на машинах предварительной очистки соломистые и неорганические примеси и не менее 60% семян сорных растений. При вторичной очистке зерно, кроме очистки, сортируют и доводят семенной материал до базисных кондиций.

К специальным машинам относят раскатные горки, змейки, пневмосортировальные столы, электромагнитные машины и др. Они применяются для дополнительной очистки семян от примесей, которые нельзя выделить при помощи машин общего назначения.

Зерноочистительные машины могут быть стационарные и передвижные.

Типовой

зерноочистительно-сушильный комплекс

состоит

из приемного ковша со скребковым

транспортером, закрытым решеткой и

расположенным под навесом, норий,

устанавливаемых на опорных конструкциях,

машин предварительной и первичной

очистки, располагаемых на опорных

конструкциях в которые вмонтирован

бункер для сбора отходов, зерносушилки

с теплогенератором на жидком или газовом

топливе, экспедиционного бункера и

буферного силоса (одного или нескольких),

комплекса бункеров для хранения зерна

(по требованию заказчика), зернопроводов,

транспортеров и включает автоматизированную

компьютерную систему управления,

визуализации и контроля за всеми

объектами комплекса.

Данный комплекс выполняет следующие функции:

∙ прием загрязненного и влажного зерна к предварительной очистке, сушке и загрузке на автотранспорт, либо его хранение; ∙ прием чистого и влажного зерна к сушке, хранению и загрузка автотранспорта; ∙ прием загрязненного и сухого зерна к предварительной очистке, хранению и загрузке на автотранспорт.

В состав зерноочистительно-сушильного комплекса КЗСВ-30 входит зерносушилка S 616 с теплогенератором на газу или на жидком топливе, производительностью для пшеницы - 30 плановых тонн в час и засыпной вместимостью 60 т.

* Электрическая мощность без дополнительного оснащения и взаимодействующего оборудования. ** Данные для следующих параметров: температура воздуха 15°C, относительная влажность воздуха 60%, для чистого зерна и поточной работы. *** На пшенице для снижения влажности на 1% при снижении влажности в интервале с 20 до 15%, при температуре сушки 75 °C в прямоточном режиме при температуре окружающего воздуха не ниже 15°C, относительной влажности воздуха от 35 до 70%, при содержании в зерне не более 3% посторонних примесей.

Особенностью конструкции данных зерносушилок является корпус, состоящий из двух шахт с подачей теплоносителя в пространство между шахтами. Вследствие этого сушилки имеют более компактный объем и меньшую высоту по сравнению с аналогами («Риэла» - Германия, «АG - Проект» - Польша и др.).

В сочетании с теплоизолированными торцами шахт компактность объема обуславливает низкие теплопотери.

Двухшахтная конструкция в два раза снижает длину каналов подачи теплоносителя в шахту, тем самым создаются условия для более равномерной сушки по площади шахт.

Кроме того, меньшая высота корпуса позволяет снизить высоту загрузочных норий, не требует большого заглубления фундаментов под опорные ноги, для грунтов характерных для Беларуси. На сегодняшний день разработаны схемы зерноочистительносушильных комплексов с заглублением норий 3, 2 метра и без заглублений (нулевая отметка).

Для производства зерносушилок использованы высокопрочные материалы, гарантирующие их длительную работоспособность. Колонны зерносушилок выполнены из высококачественных оцинкованных листов, произведенных в Финляндии.

Все части зерносушилки производимые на ОАО «Лидсельмаш» изготавливается на современных высокотехнологических станках, гарантирующих 100 %-ную стандартность элементов.

Колонны сушилок обладают высокими теплоизолирующими свойствами. Боковые стены с воздушными каналами, утепленный центральный канал и канал теплогенератора минимализируют потери тепла, повышая тем самым экономичность сушки. Зерносушилки оснащены теплогенераторами с теплообменником. Благодаря этому зерно сушится чистым воздухом соответствующей температуры, сохраняет свои биологические свойства и силу прорастания.

Специальная конструкция теплообменника дает возможность достижения высокого КПД теплогенератора (до 96 %), что значительно снижает эксплуатационные расходы.

Одним из элементов, гарантирующих правильную работу сушилки, является выгребная система, обеспечивающая плавное прохождение зерна в колонне и его равномерную сушку. Система механической и электронной регулировки производительности дает возможность адаптировать работу сушилки к сорту, исходной влажности и назначению зерна. Легко чистится.

Зерносушилки оснащены современным автоматизированным пультом управления. Микропроцессорное управление процессом сушки минимизирует расход энергии и обеспечивает высокое качество сушимого зерна. Компьютерная визуализация работы повышает комфорт при работе.

Приемное отделение зерносушилки оборудовано решеткой и над ним смонтирован навес. Засыпной объем бункера для пшеницы влажностью не менее 20% составляет 30 м³. Установленная мощность электродвигателей транс-портера – 4 кВт.

Для предварительной и первичной очистки зерна с аспирацией в комплексах предусмотрены машины предварительной очистки типа КОМ (веялки с циклоном), производительностью для пшеницы – 60 т/ч, обеспечивающей содержание сорных примесей в очищенном материале не более 3-х % и содержание зерна в отходах не более 0,25 %.

Также на опорной конструкции установлены машины первичной очистки БИС-100 (две штуки на комплекс), производства ЗАО «Мельинвест» Российской Федерации. Зерноочистители предназначены для предварительной и интенсивной очистки семян всех сортов зерна, рапса, кукурузы, семян зернобобовых и др. культур от легких загрязнений (более легких чем очищаемое зерно) таких как: семенная пленка, пыль; мелких тяжелых загрязнений, на пример: песок, мелкие семена сорняков, мелких и размельченных зерен, а также от крупных загрязнений (более крупных, чем очищаемое зерно) таких как: солома, колосья, камни и т.д.

Большая площадь решетных рамок и система каналов зерноаспирации являются причиной того, что зерноочиститель достигает очень хорошую производительность не только при предварительной очистке, но и при очистке интенсивной.

Зерноочиститель можно использовать для очистки зерна: в частных хозяйствах и сельхозпредприятиях; в фуражных и других предприятиях перерабатывающих семена; в других продовольственных предприятиях; на станции селекции растений и в семенных предприятиях.

Очистительные машины устанавливаются на опорной конструкции с крышей. Машины очистки комплектуются пятью комплектами сит позволяющих производить очистку разных культур. Производительность каждой из машин при первичной очистке -50 т/ч, при интенсивной – 25 т/ч. Эффективность очистки от отделимой сорной примеси - не менее 80-ти %. Установленная мощность - 1,5 кВт каждой.

Для быстрой отгрузки зерна на автотранспорт а также для кратковременного хранения зерна до или после технологической операций, например, сушки или очистки в комплексах используются экспедиционные накопитель типа АР вместимостью 32,1 тонны и полезным объемом 39,8 м3. В зависимости от предназначения комплекса имеется возможность установки накопителей 5-ти моделей, вместимо-стью по пшенице 18; 21,5; 25; 28,6; 32,1 тонн каждый.

Конструкция зерновых экспедиционных накопителей типа АР гарантирует их стабильность и безопасность при технической и технологической эксплуатации и работе в нормальных условиях по назначению. Эксплуатация силосов не вредит окружающей среде.

Силос AР сконструирован из крыши, сегментов и выгрузного элемента произведенного в Швеции. Крыша состоит из 4-х частей и верхней стальной оцинкованной части. На верхней части находится круглое засыпное отверстие, проветриватель и контрольное отверстие. Элементы крыши соединяются заклёпками и болтами. Основная часть состоит в зависимости от типа силоса из 4-8 сегментов с вертикальными и горизонтальными креплениями. Все элементы сегмента со-стоят из оцинкованных панелей, соединённые болтами.

Выгрузной элемент в форме конуса состоит из 4-х сегментов, которые создают наклонные поверхности. В нижней части заканчивается высыпным во-ротниковым отверстием на 4-х стальных ногах. Отдельные сегменты и ноги сварены. Непосредственный доступ к хранимому зерну осуществляется наружной лестницей, прикреплённой к одной из стен силоса, а потом через контрольное отверстие на крыше.

29. Бункер Активного Вентилирования 40 тонн в час

Устройство бункера БАВ-40.Бункер – стационарная установка цилиндрической формы с концентрично расположенной воздухораспределительной трубой. Листы корпуса и воздухораспределительной трубы представляют собой штампованное перфорированное полотно с односторонней отгибкой из оцинкованной стали. Опорой корпуса и воздухораспределительной трубы служит тумба. Сверху корпус бункера закрыт конусообразной крышей, в центральное отверстие которой вставлено загрузочное устройство для обеспечения равномерной загрузки бункера. Для обеспечения возможности вентилирования зерна при не полностью заполненном бункере предусмотрен плавающий клапан с трособлочной системой. Воздушным клапаном регулируется подача воздуха в необходимый слой зерна. Воздух в воздухораспределительную трубу подается вентилятором. Для транспортировки зерна из разгрузочного устройства бункера предусмотрен шнек, устанавливаемый под тумбой, который может использоваться как дозатор для поддержания уровня зерна в сушилке.

Технический процесс обработки материала в бункере.

Бункер заполняется зерном. Вентилятором воздух подается в центральную воздухораспределительную трубу и далее движется радиально через жалюзи воздухораспределительной трубы, слой зерна и жалюзи наружного корпуса.

Продолжительность хранения материала влажностью не более 24% при вентилировании естественным атмосферным воздухом, не более 4 суток. Продолжительность хранения материала влажностью от 24% до 30% с пересыпкой из бункера в бункер (заполнение не более 2/3 объема)-1 сутки.

Зерносушилка S 616 с теплогенератором на газу или на жидком топливе, производительность для пшеницы - 30 плановых тонн в час и засыпной вместимостью 60 т. Особенностью конструкции данных зерносушилок является корпус, состоящий из двух шахт с подачей теплоносителя в пространство между шахтами.