- •Гидравлический классификатор с восходящей струей воды.

- •5. Валковые дробилки. Устройство, принцип действия, особенности узлов и деталей. Расчет q и n.

- •17. Характеристика процесса измельчения, его энергоемкость, критерии оценки качества измельчения. Классификация машин для дробления.

- •18. Расчет основных параметров щековой дробилки: кинематика, q, n, α.

- •Устройство и принцип действия молотковых дробилок

- •Расчет основных параметров

- •Устройство и принцип действии роторных дробилок

- •20. Щековые дробилки: устройство, принцип действия, конструктивные особенности узлов и деталей.

Устройство и принцип действия молотковых дробилок

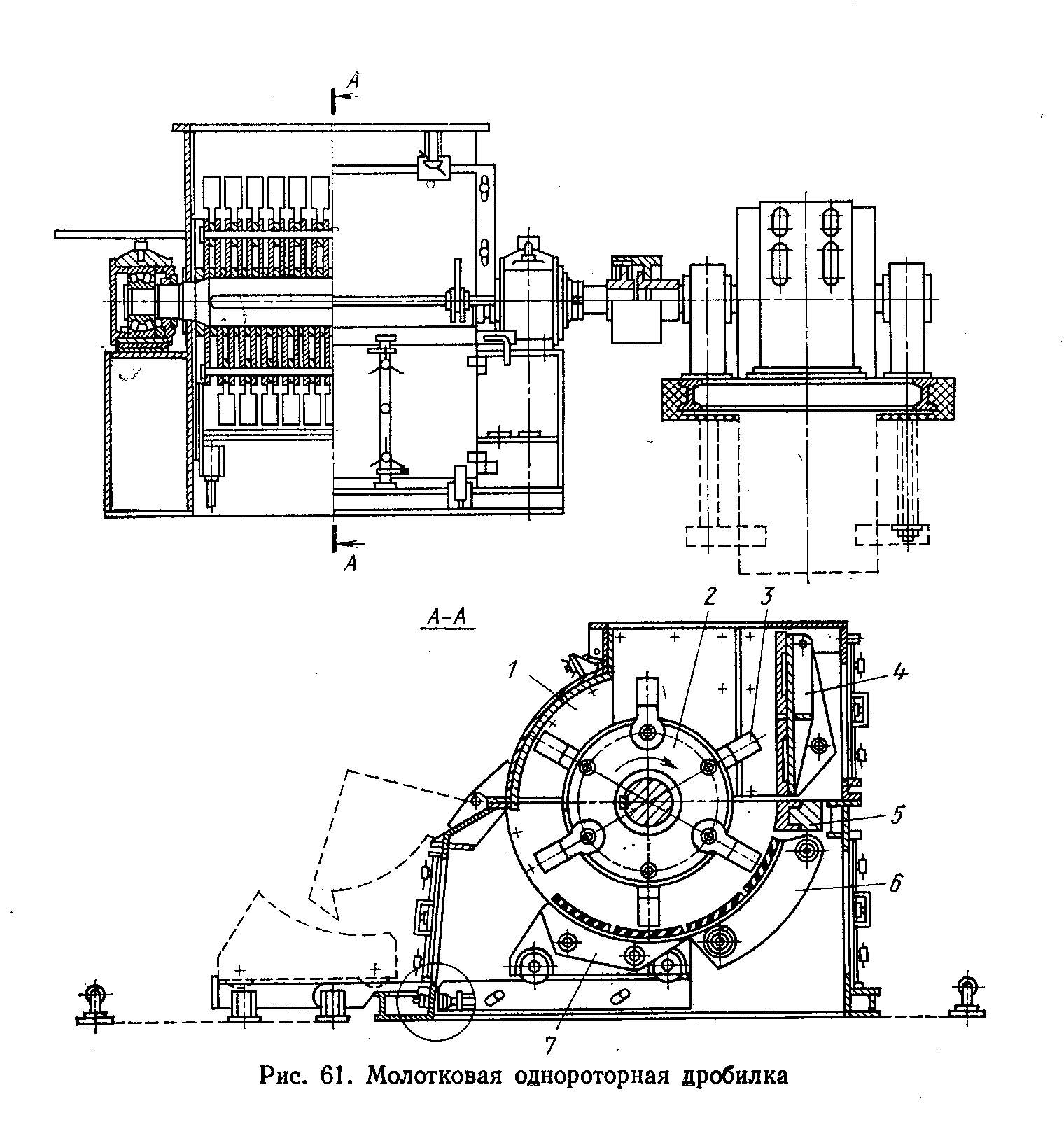

На рис. 10 показана однороторная молотковая дробилка Н20х20, конструкция которой может рассматриваться как типовая. Дробилка состоит из корпуса 1, ротора 2, молотков 3, отбойной плиты 4, отбойного бруса 5 и двух колосниковых решеток, поворотной 6 и выкатной 7.

Рис. 10. молотковая однороторная дробилка

Корпус дробилки выполнен сварным из листовой стали, состоит из нижней части, устанавливаемой и закрепляемой на фундаменте, и верхней, к отверстию в крышке, которой прикреплена загрузочная воронка. Внутренние стенки корпуса в зоне камеры дробления футерованы сменными плитами из износостойкого материала.

Отбойная плита сварная, футерована износостойкими плитами, нижняя часть которых может перемещаться относительно ротора регулировочным устройством, в результате чего зазор между окружностью вращения молотков и нижним концом плиты может изменяться.

Для регулирования крупности готового продукта в крупных молотковых дробилках используется также отбойный брус, который устанавливается в специальных направляющих. Брус перемещается и фиксируется болтами.

В нижней части станины устанавливается колосниковая решетка, которая охватывает на 135…1800 ротор. Решетка набирается из отдельных колосниковых балок, образующих между собой клиновидную расширяющуюся по ходу движения материала щель (угол раскрытия щели 10…200) и наклоненными к радиусу ротора под углом 40–500 в сторону движения материала. Это уменьшает залипание щели при дроблении материалов повышенной влажности. Колосники изготавливают из легированной стали 60С2, 45Х, 110Г13Л с закалкой до твердости 350…400 НВ.

Недостатком молотковых дробилок является быстрый износ молотков и колосников, невозможность быстрой остановки (ввиду инерционности) при обрыве молотков, что приводит к авариям, залипание колосниковой решетки при попадании в дробилку вязких глинистых включений, что в целом снижает ее производительность и усложняет эксплуатацию.

Расчет основных параметров

Угол поворота молотка при ударе по максимальному куску определяется в зависимости от изменения скорости молотка до и после удара.

Молотки при ударе совершают сложное движение (рис. 11) с линейной скоростью центра масс С и угловой скоростью вокруг этого центра.

По теореме импульсов

![]() ,

,

где 1 и 0 – скорость центра масс молотка после и до удара, м/с;

SB и SD – импульс удара соответственно в т. В и т. D.

![]()

,

,

где n – частота вращения ротора, с-1;

R – расстояние от оси вращения до оси подвески молота, м;

l1 – расстояние от оси подвески молотка до центра масс, м;

Сила удара, передаваемая на подшипники ротора:

![]() ,

,

где t – продолжительность удара.

При условии, что SB, сила удара, подшипниками ротора, равна нулю, т.е. когда РВ = 0.

Исходя из теоремы об изменении количества движения центра масс и принимая во внимание, что скорость центра тяжести молотка относительно оси подвеса в начале удара равна нулю, имеем:

Рис. 11. Положение

молотка при ударе![]()

где

![]() – линейная

скорость центра масс молотка в конце

удара относительно подвеса;

– линейная

скорость центра масс молотка в конце

удара относительно подвеса;

– угловая скорость молотка в конце удара относительно оси подвеса

Ось подвеса не испытывает ударного импульса, если SB=0, тогда

![]()

или

![]()

где JZZ – момент инерции молотка относительно оси подвеса, кгм2.

Преобразуя последнее уравнение, получим

![]()

Это уравнение выражает условие, при котором ось подвеса молотка и подшипники ротора не воспринимают силу удара, а молоток уравновешен на удар.

Производительность молотковых дробилок различными авторами рекомендуется определять по эмпирическим формулам:

Формула ВНИИстройдормаша (м3/ч)

где k – коэффициент, учитывающий положение дробящей плиты;

при опущенной первой плите k=1,3 при поднятой k=5,2.

Формулы В.П. Барабашника (для известняка, м3/с)

при Dp>Lp, Q=1,66D2Ln

при Dp<Lp, Q=1,66DL2n

для угля

![]()

где k – конструктивный коэффициент дробилки, k=0,12...0,22;

i – степень дробления.

Мощность молотковых дробилок, ввиду сложности процесса также рассчитывается по эмпирическим формулам,

![]()

где Q – производительность, т/с.

при Dp>Lp, P=7,5D2Ln

при Dp<Lp, P=9DL2n

В отличии от молотковых роторные дробилки имеют массивный ротор с жестко закрепленными сменными билами. В ударе по куску материала принимает участие вся масса ротора. В ПСМ роторные дробилки применяют при крупном и среднем дроблении, а на щебеночных заводах – на всех стадиях дробления.

Роторные дробилки классифицируются как и молотковые, а по количеству дробящих плит разделяются на одностадийные (с одной дробящей плитой), двух– и трехстадийные (соответственно с двумя и тремя плитами).

По исполнению ротора: с литым и полым ротором.

Роторные дробилки характеризуются диаметром, длиной ротора, которые входят в их условное обозначение, например ДРК–20х16 – дробилка роторная крупного дробления с диаметром 2000 мм и длиной ротора 1600 мм. Окружная скорость у роторных дробилок достигает 50 м/с.

Рис. 12. Схемы роторных и молотковых дробилок:

а – однороторные; б – двухроторные одноступенчатого дробления; в – двухроторные двухступенчатого дробления; г – однороторные реверсивные

Однороторная дробилка (рис. 12, а) нашла наиболее широкое распространение в мире. Производительность и степень измельчения регулируется частотой вращения ротора, количеством рядов бил, их высотой и количеством дробящих плит.

Недостатком данной схемы является широкий спектр размеров кусков готового продукта, и для получения кондиционного продукта дробилка должна работать в замкнутом цикле.

Двухроторная дробилка с роторами, расположенными на одном уровне и вращающимися в разные стороны (рис. 12, б), имеет производительность вдвое большую, чем однороторная дробилка и впервые изготовлена в США. В России подобная конструкция дробилок не выпускается.

Двухроторная дробилка с роторами, расположенными на разных уровнях и вращающихся навстречу друг другу (рис. 12, в), имеет степень измельчения существенно большую, чем у обычной роторной дробилки. Ротор первой ступени дробления имеет меньшее количество рядов бил и меньшую частоту вращения, чем ротор второй ступени дробления, в России по данной схеме выпускаются дробилки С – 616 и С – 619.

Конструкция ротора и рабочей камеры дробления, представленной на рис. 12, г, позволяет изменить направление вращения ротора, что снижает эксплуатационные расходы, повышает срок службы бил – наиболее быстроизнашиваемой детали дробилки. Дробилки такой конструкции выпускаются итальянской фирмой «Тройм», французской «Драгон».

От конструкции ротора и бил зависит эффективность процесса измельчения, производительность, удельный расход электроэнергии, а также срок службы все машины.

Рис. 13. Конструкции роторов роторных дробилок

Пустотелый ротор (рис. 13, а) применяют для реверсивных дробилок мелкого дробления. Пустотелый ротор с его спиральной формой позволяет закрепить била так, что в ударе о материал участвует вся масса ротора (рис. 13, б). Многогранная форма ротора применяется в дробилках среднего и мелкого дробления с числом резов более трех (рис. 13, в). При минимальной массе ротора, имеющего комбинированную форму (рис. 13, г) достигается максимальная эффективность при крупном и среднем дроблении. Монолитный овальный ротор (рис. 13, д) применяется у двухбильных дробилок крупного дробления. Реже используется монолитный ротор, у которого срезаны предбильные части (рис. 13, е).

Корпус ротора изготавливают из углеродистой стали 35Л, овал из стали 45 или 40Х. Минимальное число бил 2, максимальное – 12.