- •Загальні положення

- •Розділ 1 Дефектація і сортування деталей

- •Техніка безпеки

- •Лабораторна робота №1 Дефектація блоку циліндрів

- •Паспорт блоку циліндрів

- •Результати зовнішнього огляду

- •Лабораторна робота №2 Дефектація колінчастого валу

- •Паспорт валу

- •Лабораторна робота № 3 Дефекація розподільчого валу

- •Порядок виконання роботи

- •Лабораторна робота № 4 Дефекація шатунів

- •Лабораторна робота № 5 Дефекація зубчастих коліс

- •Контрольні запитання:

- •Лабораторна робота № 6 Дефекація шарикопідшипників

- •Лабораторна робота № 7 Дефекація пружин

- •Порядок виконання роботи

- •Обробка результатів і складання звіту.

- •Лабораторна робота № 8 Комплектування поршнів і гільз.

- •Порядок виконання роботи

- •Контрольні питання

- •Лабораторна робота № 9 Комплектування поршнів і поршневих пальців.

- •Характеристика деталей

- •Результати вимірювань

- •Обробка результатів вимірювання

- •Контрольні питання

- •Лабораторна робота №10 Балансування колінчастого вала

- •Обробка результатів звіту.

Лабораторна робота №2 Дефектація колінчастого валу

Мета:провести дефекацію колінчастого валу

Зміст роботи: підготовка вихідних даних для дефектації деталей; визначення технічного стану деталей; сортування деталей за результатами контролю; призначення способу ремонту і змісту операції по дефектовочною технологією; оформлення звіту про результати роботи

Обладнання робочого місця: Лабораторний стіл, прилад

ПМБ-500 для установки деталей в центрах і перевірки биття, стійка

мікрометра З-IV, штатив Ш-П-Н(ГОСТ 10197-70), лупа 4-кратного

збільшення, мікрометр важільний МР-75 (ГОСТ 4381-80),

мікрометричний глибиномір 0-100(ГОСТ 4381-80), штангенциркуль

ШЩ-I — 160-0,1(ГОСТ 166-80), штангенрейсмус ПР-250-0,05 (ГОСТ 164 -

80), штангенглубиномір(ГОСТ 162-80), індикатор годинного типу (ГОСТ

577—68).біномер 0-100(ГОСТ 4381-80), штангенциркуль ШЦ-1-160 -

0,1 (ГОСТ 166-80), штангенрейсмус ПР-250-0,05(ГОСТ 164-80),

штангенглубиномір(ГОСТ 162-80), індикатор годинного типу (ГОСТ

577—68).

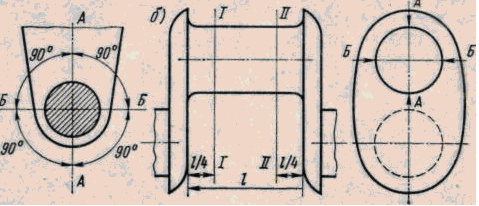

Мал.4 Схема виміру діаметрів шийок колінчастого валу

Порядок виконання роботи

Зміст переходу |

Вказівки по виконанню |

|

||||

1,2,3 4.Підготовити вихідні дані

|

Назначити конструктивні елементи, які підлягають дефекації(корінні і шатунні шийки, перший кривошип, колінчастий вал). Для кожного конструктивного елемента визначити технологічні параметри (розмір по робочому кресленні, допустимі без ремонта, ремонтні вимоги до точності розміра, форми і положення, до якості робочої поверхні) і їх призначення, а також способи і методи дефекації.

|

|

||||

|

|

|

||||

|

|

|

||||

6. Встановлюємо вал в центри ПБМ-500 7. Визначають стан колінчастого валу. 7.1 Оглянути колінчастий вал.

7.2 Визначити розміри колінчастого вала.

7.3 Визначити величину загального зносу(Иобщ) для всіх шийок, мм.

7.4 Визначити величину одностороннього зносу (И), мм. 7.5 Визначити не циліндричність (овальність і конусність), мм.

7.6 Визначити розмір обробки корінних шийок (при зносі в межах РР), мм.

7.7 Назначити категорію РР для всіх корінних шийок(dpp), мм.

|

На центрових фасках не повинно бути забоїн.

Вал з пошкодженими При наявності зірваних ниток в різьбі визначають їх кількість.

З дозволу викладача.

Визначити наявність вибраковочних при знаків, а при їх відсутності, а при їх відсутності – місця положення і характер сколів, рисок, задирів, випрацювання і других видимих дефектів. Заміряти діаметри шийок мікрометром. Заміри кожної з шийок провести в поясах І – І, ІІ – ІІ і в двох взаємно перпендикулярних площинах А – А і Б – Б (А – А для віх корінних шийок береться в площині кривошипа першої шатунної шийки).Пояса знаходяться в кінцях шийок на відстані ¼ від її загальної довжини; перший пояс блище до носка вала.

Иобщ=dн-dи, Де: dн – діаметр шийки до початку експлуатації (найменший допустимий розмір по робочому або ремонтному кресленні); dи – мінімальний діаметр шийки (використовувати значення з найбільшим зносом) И=β·Иобщ Де: β= 0.6 – коефіцієнт нерівномірності зносу. ∆ОВ=d А-А — d Б-Б ∆КOH.= d I - I — d II – II Для кожної шийки отримати два значення овальності і два – конусності. dp=dи – И - 2Z,

Де: dp – найбільший граничний розмір ремонтної шийки, що ремонтуєм;Z – мінімальний односторонній припуск на обробку ( для шліфування 2Z= 0.05)

Порівняти значення розрахунків з значеннями РР(Табл.15) з РК 200-РСФСР-2025-73)і вибрати найблище менше значення dpp≤ dp. |

7.8 Виміряти довжину першої корінної шийки. 7.9 Визначити розміри шатунних шийок.

7.10 Визначити величину загального зносу (Иобщ) для всіх шийок,мм. 7.11 Визначити величину одностороннього нерівномірного зносу, мм. 7.12 Визначити не циліндричність шийок, мм. 7.13 Визначити розмір обробки шатунних шийок, мм 7.14 Назначити категорію РР для всіх шатунних шийок (dpp), мм. 7.15 Виміряти довжину першої шатунної шийки,мм. 7.16 визначити величину радіуса кривошипа(RКР)

17.17 Визначити радіальне биття колінчастого вала. |

Замір вести мікрометром глибиноміром в двох місцях під кутом 180°. Заміряти діаметр шийок мікрометром.Заміри кожної шийки провести в поясах І – І, ІІ – ІІ і в двох взаємно перпендикулярних площинах. Перша (А – А) – паралельно площини кривошипа замінюваної шийки, друга (Б – Б) – перпендикулярно першої. Пояса знаходяться в кінцях шийок на відстані ¼ від її загальної довжини. Иобщ=dн — dи де: dн – діаметр шийки до початку експлуатації; dи – мінімальний діаметр шийки. І=β·Иобщ ∆ОВ=d А-А — d Б-Б ∆КOH.= d I – I – d II – II.

Для кожної шийки получити два значення овальності і два – конусності.

Розрахунок вести по шийці, яка має найбільший знос, dp=dи – И – 2Z.

Порівняти результати з значенням РР і вибрати найблище менше значення dpp < dp.

Виміри вести штангенциркулем, губками для внутрішнього вимірювання.

Виміряти радіус кривошипа, для чого встановлюють першу шатунну шийку в верхнє положення і штангенрейсмусом заміряти відстань a1 до опорної площадки, повернути колінчатий вал на 180° і заміряти відстань А2. Вичислити Rкр= (a1 - a2) /2

Радіальне биття визначається по середні шийці. Для цього стержень індикатора впирають в середню корінну шийку. Забезпечив натяг, провертають колінчастий вал, поки стрілка не займе одно з крайніх положень, потім вал провертають на 180° і визначають нове положення стрілки. Різниця між двома значеннями і визначає биття вала. Величина прогину вала дорівнює половині величини його биття. |

5.

Провірити стан фасок центрових отворів

і різьби під храповик.

5.

Провірити стан фасок центрових отворів

і різьби під храповик.